Pengenalan kepada pencetakan suntikan ABS

Dalam landskap pembuatan moden yang luas, pengacuan suntikan Berdiri sebagai teknologi asas, membolehkan pengeluaran besar -besaran komponen plastik kompleks dengan ketepatan dan kecekapan. Antara pelbagai polimer yang digunakan dalam proses ini, Styrene butadiene acrylonitrile, yang biasanya dikenali sebagai abs , membezakan dirinya sebagai termoplastik yang sangat serba boleh dan meluas. Keseimbangan hartanah yang unik menjadikannya bahan yang sangat diperlukan di pelbagai industri, dari barangan pengguna ke peranti perubatan yang canggih.

Panduan yang komprehensif ini akan meneroka dunia yang menarik dari pengacuan suntikan ABS, menyelidiki ciri -ciri asas plastik ABS, langkah -langkah rumit proses pengacuan suntikan, pertimbangan reka bentuk kritikal, dan pelbagai aplikasi yang luas. Kami juga akan menyentuh cabaran biasa, kawalan kualiti, faktor kos, dan trend masa depan yang menarik yang membentuk bidang dinamik ini.

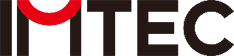

Apa itu abs?

Di terasnya, Acrylonitrile butadiene styrene (ABS) adalah terpolimer termoplastik amorf. Ini bermakna ia adalah gabungan tiga monomer yang berbeza:

-

Acrylonitrile (a): Menyediakan rintangan kimia, kestabilan haba, dan ketegaran.

-

Butadiene (b): Menyumbang kekuatan dan ketangguhan kesan, terutamanya pada suhu rendah.

-

Styrene (s): Menawarkan gloss, processability, dan ketegaran.

Kombinasi dan cantuman yang unik dari ketiga -tiga monomer ini menghasilkan bahan yang memanfaatkan kekuatan masing -masing, mewujudkan plastik yang mantap dengan keseimbangan sifat yang luar biasa. Tidak seperti polimer kristal atau separuh kristal, ABS mempunyai struktur amorf, yang memberikan kestabilan dimensi yang baik dan tetingkap pemprosesan yang luas.

Perkembangan plastik ABS bermula pada pertengahan abad ke-20, muncul sebagai alternatif yang unggul kepada plastik kejuruteraan lain kerana sifat mekanikal yang sangat baik dan kemudahan pemprosesan. Keupayaannya dengan mudah dibentuk dan selesai dengan cepat membawa kepada penggunaannya yang meluas di pelbagai industri, menyusun reputasinya sebagai salah satu termoplastik kejuruteraan yang paling penting yang terdapat pada hari ini.

Gambaran keseluruhan pencetakan suntikan

Pengacuan suntikan adalah proses pembuatan untuk menghasilkan bahagian dengan menyuntik bahan cair ke dalam acuan. Ia paling biasa digunakan untuk polimer termoplastik dan termoset, tetapi ia juga boleh digunakan dengan logam (seperti dalam pemutus mati) dan seramik. Proses ini bermula dengan bahan plastik mentah, biasanya dalam bentuk berbutir, dimasukkan ke dalam laras yang dipanaskan, bercampur, dan kemudian dipaksa ke dalam rongga acuan, di mana ia menyejukkan dan mengeras kepada konfigurasi acuan.

Berbanding dengan proses pembuatan lain seperti pemesinan, percetakan 3D, atau pencetakan pukulan, pengacuan suntikan menawarkan beberapa kelebihan yang berbeza dan beberapa pertimbangan:

Kelebihan pengacuan suntikan:

-

Kadar pengeluaran yang tinggi: Ideal untuk pengeluaran besar -besaran kerana masa kitaran cepat.

-

Kebolehulangan yang sangat baik: Menghasilkan bahagian dengan konsistensi yang tinggi dan toleransi yang ketat.

-

Geometri Kompleks: Mampu mencipta bentuk dan reka bentuk yang rumit dalam satu pukulan.

-

Fleksibiliti bahan yang luas: Boleh memproses pelbagai polimer termoplastik dan termosetting.

-

Dikurangkan selepas pemprosesan: Bahagian sering memerlukan minimum tanpa penamat selepas lonjakan.

-

Keberkesanan kos: Kos unit rendah untuk pengeluaran volum tinggi sekali perkakas dibuat.

Kekurangan dan batasan pengacuan suntikan:

-

Kos perkakas awal yang tinggi: Reka bentuk dan fabrikasi acuan boleh mahal, menjadikannya kurang sesuai untuk pengeluaran volum rendah.

-

Kekangan reka bentuk: Peraturan reka bentuk khusus (mis., Ketebalan dinding seragam, sudut draf) mesti diikuti untuk memastikan bahagian pembuatan dan kualiti.

-

Sisa bahan (walaupun sering dikitar semula): Pelari dan spru boleh menjana sisa, walaupun ini sering digunakan semula dan digunakan semula.

-

Kerumitan untuk kelompok kecil: Tidak menjimatkan untuk pengeluaran yang sangat kecil kerana kos persediaan.

Ia adalah gabungan kuat bahan abs serba boleh dan proses pencetakan suntikan yang efisien yang membolehkan penciptaan pelbagai komponen plastik yang tahan lama, estetika yang menyenangkan, dan berfungsi yang penting untuk dunia moden kita.

Sifat bahan abs

Penggunaan abs yang meluas dalam pengacuan suntikan adalah disebabkan oleh sifat -sifat bahan yang luar biasa dan seimbang. Gabungan unik acrylonitrile, butadiene, dan styrene menghasilkan bahan yang menawarkan gabungan kekuatan, estetika, dan proses yang menarik.

Ciri -ciri utama

Memahami sifat -sifat khusus ABS adalah penting bagi pereka dan jurutera untuk memanfaatkan potensi penuhnya dan meramalkan prestasinya dalam pelbagai aplikasi.

-

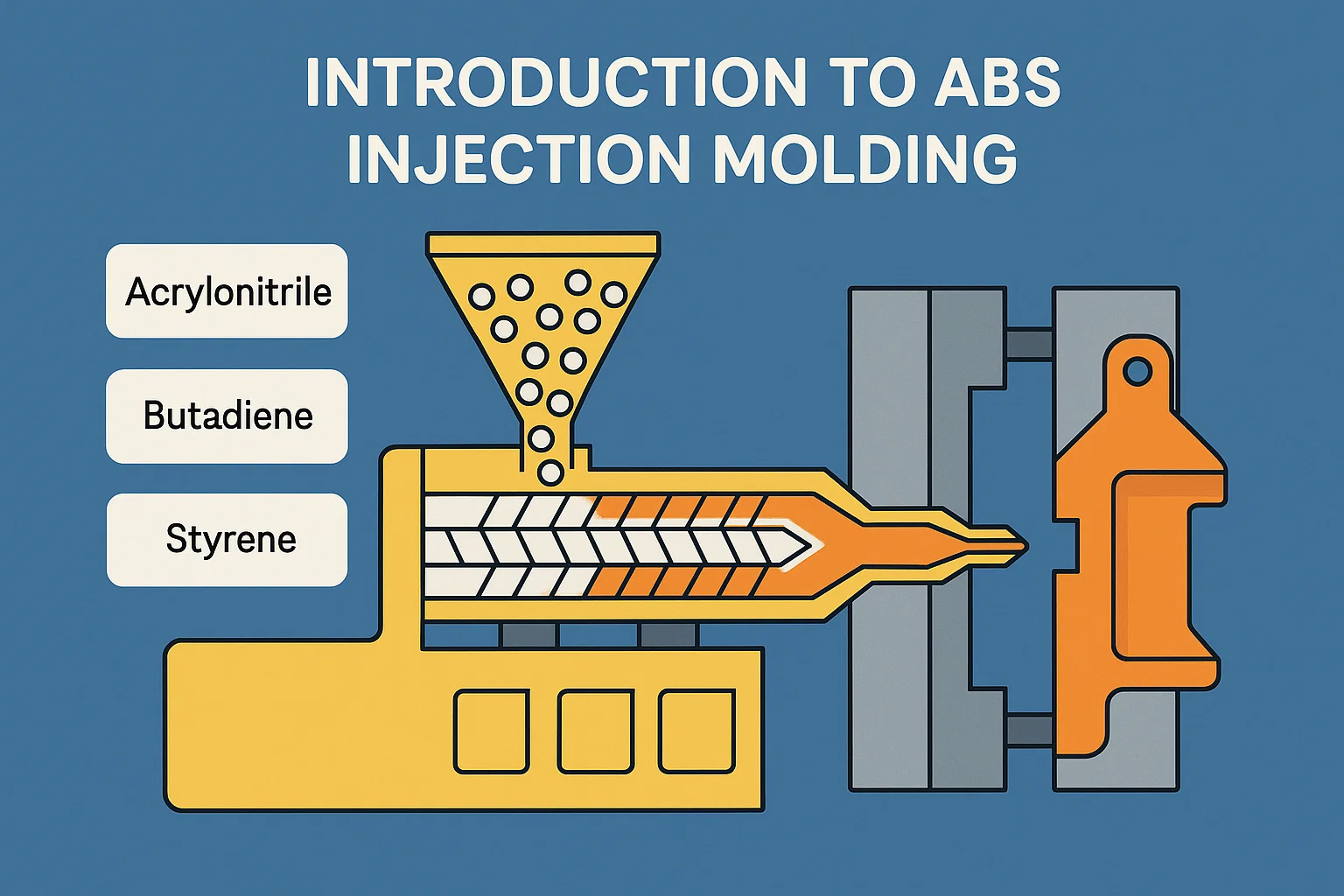

Sifat Mekanikal:

-

Rintangan Kesan: Ini mungkin ciri yang paling mendefinisikan abs. Fasa getah butadiena memberikan ketangguhan dan ketahanan yang luar biasa terhadap kesan, menjadikannya kurang rapuh daripada plastik biasa yang lain.

-

Kekuatan tegangan: ABS mempamerkan kekuatan tegangan yang baik, menunjukkan keupayaannya untuk menahan daya tarikan sebelum pecah. Kekuatan tegangan biasa berkisar antara 25 hingga 50 MPa.

-

Kekuatan lentur: Ia juga mempunyai kekuatan lentur yang baik, menandakan ketahanannya terhadap lenturan atau ubah bentuk di bawah beban.

-

Kekerasan: ABS menawarkan keseimbangan kekerasan dan ketangguhan, memberikan ketahanan terhadap calar dan lekukan. Kekerasan Rockwell biasanya berkisar dari R70 hingga R115.

-

-

Sifat terma:

-

Suhu Peralihan Kaca (TG): TG untuk ABS biasanya jatuh antara 105 ° C dan 115 ° C (kira -kira 221 ° F hingga 239 ° F). Di bawah suhu ini, bahannya tegar dan seperti kaca; Di atasnya, ia menjadi lebih banyak karet dan lentur, yang membolehkan pemprosesan.

-

Suhu pesongan haba (HDT): HDT menunjukkan suhu di mana sampel polimer memeluk di bawah beban yang ditentukan. Untuk ABS, nilai HDT biasanya berkisar dari 85 ° C hingga 105 ° C (185 ° F hingga 221 ° F) pada 0.45 MPa, menjadikannya sesuai untuk aplikasi yang memerlukan rintangan haba sederhana.

-

-

Rintangan Kimia:

-

ABS umumnya menunjukkan rintangan yang baik untuk mencairkan asid, alkali, dan garam bukan organik.

-

Walau bagaimanapun, ia mempunyai Rintangan yang lemah terhadap asid kuat, pangkalan yang kuat, ester, keton, dan beberapa hidrokarbon berklorin , yang boleh menyebabkan bengkak, melembutkan, atau pembubaran. Ini adalah pertimbangan kritikal untuk aplikasi yang melibatkan pendedahan kimia.

-

-

Sifat elektrik:

-

Abs adalah Penebat elektrik yang sangat baik , menjadikannya sesuai untuk aplikasi dalam komponen elektrik dan elektronik di mana bukan konduktiviti diperlukan. Kekuatan dielektriknya tinggi, dan ia mengekalkan sifat penebatnya merentasi pelbagai suhu dan frekuensi.

-

Kelebihan menggunakan ABS dalam pengacuan suntikan

Di luar sifatnya yang wujud, ABS menawarkan beberapa kelebihan pemprosesan yang menyumbang kepada popularitinya dalam pengacuan suntikan:

-

Keberkesanan kos: Walaupun bukan plastik termurah, ABS menawarkan keseimbangan prestasi dan kos yang sangat baik, menyediakan penyelesaian kos efektif untuk banyak aplikasi yang memerlukan sifat mekanikal yang baik.

-

Kemudahan pemprosesan: ABS mempunyai tetingkap pemprosesan yang luas, bermakna ia boleh dibentuk dengan mudah di pelbagai suhu dan tekanan. Ini menyumbang kepada pengeluaran yang stabil dan kecacatan yang lebih sedikit. Ia mencairkan dengan mudah dan mengalir dengan baik, membolehkan pengisian rongga acuan kompleks.

-

Kemasan permukaan yang baik: Bahagian-bahagian yang dibentuk dari ABS sering mempamerkan kemasan permukaan yang lancar, berkilat, dan estetika yang menyenangkan tanpa pemprosesan pasca yang luas, menjadikannya sesuai untuk produk pengguna yang kelihatan. Ia juga boleh dengan mudah bertekstur semasa membentuk.

-

Kestabilan dimensi: Bahagian ABS umumnya menunjukkan kestabilan dimensi yang baik, bermakna mereka mengekalkan bentuk dan saiznya walaupun selepas mencetak dan semasa hayat perkhidmatan mereka. Ini penting untuk bahagian yang memerlukan toleransi yang ketat atau sesuai dengan konsisten.

Kelemahan dan batasan

Walaupun banyak kelebihannya, ABS bukan tanpa kelemahannya. Memahami batasan ini adalah penting untuk pemilihan dan reka bentuk bahan yang betul:

-

Kekuatan yang lebih rendah berbanding dengan plastik lain: Walaupun kuat, ABS tidak kuat atau kaku seperti plastik kejuruteraan seperti polikarbonat (PC) atau beberapa nylon, terutamanya di bawah tekanan tinggi atau suhu tinggi.

-

Rintangan pelarut yang lemah dalam beberapa kes: Seperti yang dinyatakan sebelum ini, kerentanannya terhadap pelarut tertentu boleh mengehadkan penggunaannya dalam persekitaran di mana ia mungkin bersentuhan dengan bahan kimia yang agresif.

-

Kemerosotan: Abs standard mudah terbakar dan akan terbakar apabila terdedah kepada api, menghasilkan asap. Bagi aplikasi yang memerlukan keterbelakangan api, gred-retardant khas (FR) gred ABS tersedia, yang dirumuskan dengan bahan tambahan untuk menghalang pembakaran.

-

Degradasi UV: Pendedahan yang berpanjangan kepada cahaya ultraviolet (UV) boleh menyebabkan kemerosotan, menyebabkan warna pudar, mengurangkan sifat mekanik, dan pencapaian permukaan. Untuk aplikasi luaran atau UV yang terdedah, gred yang stabil UV atau lapisan pelindung diperlukan.

Dengan berhati -hati menimbang ciri -ciri ini, pereka dapat menentukan sama ada ABS adalah bahan optimum untuk aplikasi pengacuan suntikan khusus mereka, memastikan produk akhir memenuhi semua prestasi dan keperluan estetik.

Proses pencetakan suntikan ABS

Proses pengacuan suntikan untuk ABS, sementara asasnya sama dengan membentuk termoplastik lain, memerlukan perhatian yang teliti terhadap parameter tertentu untuk memanfaatkan sifat unik ABS dan memastikan bahagian berkualiti tinggi. Proses ini adalah kitaran, menghasilkan bahagian baru dengan setiap kitaran lengkap.

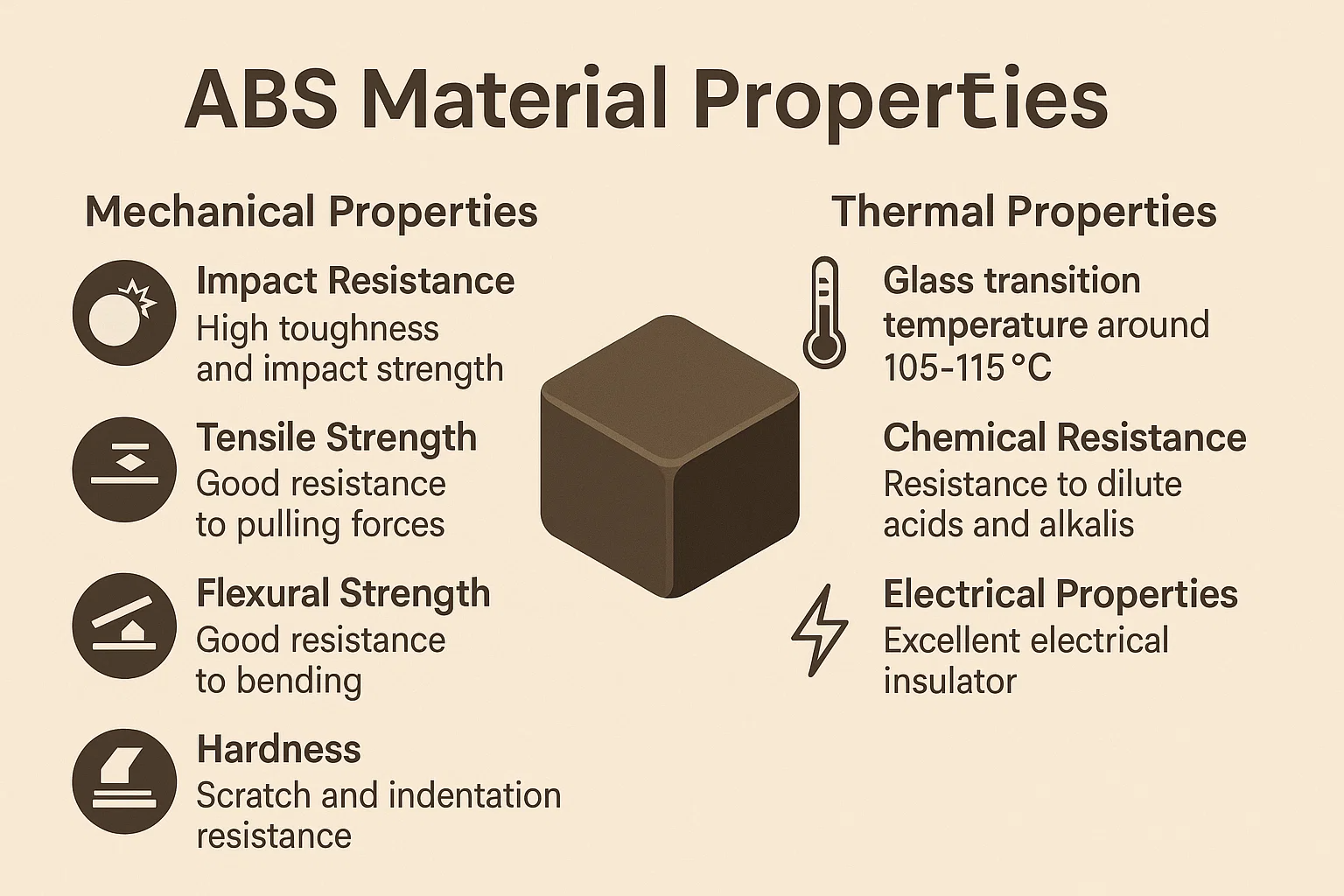

Panduan langkah demi langkah

Perjalanan dari pelet abs mentah ke komponen siap melibatkan beberapa peringkat yang berbeza:

-

Penyediaan bahan: pengeringan dan pemanasan

-

Pengeringan: ABS adalah hygroscopic, bermakna ia menyerap kelembapan dari atmosfera. Kelembapan yang berlebihan, walaupun dalam jumlah yang kecil, boleh menyebabkan kecacatan kosmetik (seperti tanda splay atau coretan perak) dan mengurangkan kekuatan bahagian semasa pengacuan akibat hidrolisis (kemerosotan rantai polimer oleh air pada suhu tinggi). Oleh itu, pelet ABS mesti dikeringkan sebelum diproses, biasanya dalam pengering pengering, kepada kandungan lembapan kurang daripada 0.1% (selalunya lebih dekat kepada 0.05%) pada suhu antara 80 ° C hingga 95 ° C (176 ° F hingga 203 ° F) selama 2-4 jam.

-

Preheating (tersirat): Walaupun matlamat utama adalah pengeringan, proses pengeringan juga memanaskan pelet, yang sedikit dapat mengurangkan penggunaan tenaga dalam laras.

-

-

Suntikan: mencair dan menyuntik abs ke dalam rongga acuan

-

Setelah dikeringkan, pelet ABS diberi makan dari corong ke dalam laras mesin pengacuan suntikan.

-

Di dalam laras, skru berputar menggerakkan bahan ke hadapan sementara pada masa yang sama mencairkannya melalui gabungan jalur pemanasan (haba luaran) dan daya ricih (geseran yang dihasilkan oleh putaran skru).

-

Abs cair berkumpul di hadapan skru. Apabila saiz pukulan yang mencukupi dikumpulkan, skru dengan cepat bergerak ke hadapan, bertindak sebagai pelocok, menyuntik plastik cair ke dalam rongga acuan tertutup melalui muncung dan sistem pelari acuan. Fasa ini berlaku di bawah tekanan tinggi (tekanan suntikan) dan kelajuan terkawal (kelajuan suntikan).

-

-

Memegang: mengekalkan tekanan untuk memastikan pengisian yang betul

-

Sejurus selepas rongga acuan diisi, tekanan suntikan dikurangkan kepada "tekanan memegang" yang lebih rendah (juga dikenali sebagai tekanan pembungkusan).

-

Tekanan pegangan ini penting kerana beberapa sebab:

-

Ia mengimbangi pengecutan bahan apabila plastik sejuk dan menguatkan dalam acuan.

-

Ia memastikan rongga acuan sepenuhnya diisi, menghalang "tembakan pendek" atau lompang.

-

Ia membungkus bahan tambahan ke dalam rongga, meningkatkan ketumpatan bahagian, kemasan permukaan, dan ketepatan dimensi. Tempoh fasa pegangan adalah penting.

-

-

-

Penyejukan: Memantapkan bahagian dalam acuan

-

Selepas fasa pegangan, plastik cair mula menguatkan kerana ia sejuk dalam acuan. Acuan disejukkan secara aktif, biasanya dengan mengedarkan air atau minyak melalui saluran dalam plat acuan.

-

Masa penyejukan ditentukan oleh ketebalan dinding bahagian, suhu acuan, dan gred ABS tertentu. Masa penyejukan yang tidak mencukupi boleh menyebabkan peperangan, penyelewengan, atau kesukaran dalam lonjakan, sementara masa penyejukan yang berlebihan meningkatkan masa kitaran dan kos pengeluaran.

-

-

Letakkan: Mengeluarkan bahagian siap dari acuan

-

Sebaik sahaja bahagian itu cukup disejukkan dan dikuatkan untuk mengekalkan bentuknya, acuan dibuka.

-

Pin ejektor, biasanya terletak pada separuh bergerak acuan, tolak bahagian siap dari rongga acuan. Reka bentuk acuan yang betul, termasuk draf sudut dan mekanisme pelepasan yang mencukupi, adalah penting untuk penyingkiran bahagian yang lancar dan bebas kerosakan.

-

Apabila bahagian dikeluarkan, acuan ditutup, dan kitaran seterusnya bermula, dengan skru sudah menyediakan pukulan seterusnya.

-

Parameter dan pertimbangan utama

Kawalan yang tepat terhadap pelbagai parameter pemprosesan adalah yang paling utama untuk pencetakan suntikan ABS yang berjaya. Penyimpangan kecil boleh menyebabkan kecacatan sebahagian besar.

-

Kawalan Suhu:

-

Suhu tong: Ini mempengaruhi kelikatan cair dan kebolehkerjaan abs. Suhu tong tipikal untuk jarak ABS dari 190 ° C hingga 240 ° C (374 ° F hingga 464 ° F), selalunya dengan profil suhu progresif dari corong ke muncung. Terlalu rendah, dan bahan tidak akan mengalir dengan betul; Terlalu tinggi, dan degradasi boleh berlaku.

-

Suhu acuan: Ini memberi kesan yang ketara pada kemasan permukaan bahagian, kestabilan dimensi, dan tekanan dalaman. Suhu acuan yang lebih tinggi (mis., 50 ° C hingga 80 ° C / 122 ° F hingga 176 ° F) Secara umumnya meningkatkan gloss permukaan, mengurangkan tanda sinki, dan meminimumkan warpage, tetapi juga boleh memanjangkan masa penyejukan.

-

-

Kawalan Tekanan:

-

Tekanan suntikan: Tekanan awal yang digunakan untuk mengisi rongga acuan. Ia mesti cukup tinggi untuk mengisi acuan dengan cepat dan sepenuhnya tetapi tidak begitu tinggi untuk menyebabkan kilat atau merosakkan acuan.

-

Memegang tekanan (tekanan pembungkusan): Digunakan selepas suntikan untuk mengimbangi pengecutan. Biasanya 50-80% daripada tekanan suntikan, sangat penting untuk mencapai kepadatan bahagian yang baik dan mencegah tanda sinki.

-

-

Kelajuan suntikan:

-

Kadar di mana plastik cair mengisi acuan. Kelajuan pantas dapat membantu mengisi bahagian nipis dan mencapai kemasan permukaan yang baik, tetapi terlalu cepat dapat menyebabkan jet, tanda terbakar, atau udara terperangkap. Kelajuan yang lebih perlahan boleh menghalang isu -isu ini tetapi boleh menyebabkan tembakan pendek. Kelajuan optimum sering melibatkan profil (mis., Cepat mengisi, kemudian perlahan).

-

-

Masa penyejukan:

-

Tempoh bahagian masih berada di dalam acuan untuk pemejalan. Ini adalah keseimbangan antara memastikan kestabilan dimensi dan meminimumkan masa kitaran. Ditentukan oleh ketebalan dinding, gred bahan, dan suhu acuan.

-

Peralatan dan perkakas

Pencetakan suntikan ABS yang berjaya bergantung kepada jentera khusus dan acuan yang direka bentuk.

-

Mesin pengacuan suntikan: Mesin ini berbeza -beza dalam saiz (daya pengapit, saiz pukulan) dan jenis (hidraulik, elektrik, hibrid). Mereka terdiri daripada:

-

Unit pengapit: Memegang bahagian acuan bersama -sama dan menggunakan daya pengapit semasa suntikan.

-

Unit suntikan: Mencairkan dan menyuntik plastik, yang terdiri daripada laras, skru, jalur pemanas, dan muncung.

-

Sistem Kawalan: Menguruskan dan memantau semua parameter proses.

-

-

Reka bentuk dan pembinaan acuan: Acuan adalah jantung proses pencetakan suntikan. Ia biasanya dibuat dari keluli keras atau aluminium dan tepatnya machined. Aspek utama termasuk:

-

Rongga dan teras: Tentukan bentuk luaran dan dalaman bahagian.

-

Sistem Letakkan: Pin, lengan, atau plat untuk menolak bahagian keluar.

-

Saluran penyejukan: Laluan untuk cecair untuk mengawal suhu acuan.

-

Sistem Pengudaraan: Ventilasi kecil untuk membolehkan udara terperangkap untuk melarikan diri semasa suntikan.

-

-

Jenis pintu dan pelari: Ini adalah laluan dalam acuan yang membimbing plastik cair dari muncung ke rongga acuan.

-

Pelari: Saluran yang membawa plastik cair dari sprue (di mana plastik memasuki acuan) ke pintu. Mereka boleh pelari sejuk (di mana plastik dalam sistem pelari sejuk dan dikeluarkan dengan bahagian, kemudian dikitar semula) atau pelari panas (Di mana plastik dalam sistem pelari masih cair, menghapuskan sisa pelari dan sering mengurangkan masa kitaran). Pelari panas biasanya digunakan untuk ABS kerana kecekapan mereka.

-

GATES: Pembukaan kecil di mana plastik memasuki rongga acuan. Jenis pintu (mis., Pinpoint, tab, kapal selam, kipas) dipilih berdasarkan bahagian geometri, corak mengisi yang dikehendaki, dan kemudahan degating (mengeluarkan pintu gerbang dari bahagian). Lokasi pintu yang betul adalah penting untuk aliran yang baik, tekanan minimum, dan kualiti bahagian yang optimum.

-

Pertimbangan reka bentuk untuk pengacuan suntikan ABS

Reka bentuk bahagian yang berkesan adalah yang paling penting untuk mencetak suntikan ABS yang berjaya dan kos efektif. Walaupun ABS menawarkan latitud pemprosesan yang sangat baik, mematuhi garis panduan reka bentuk tertentu dapat meningkatkan kualiti bahagian, mengurangkan masa kitaran, mencegah kecacatan biasa, dan memanjangkan acuan acuan.

Ketebalan dinding

Salah satu parameter reka bentuk yang paling kritikal dalam pengacuan suntikan adalah ketebalan dinding.

-

Ketebalan dinding optimum untuk bahagian ABS: Umumnya, bahagian ABS melakukan yang terbaik dengan ketebalan dinding seragam. Ketebalan dinding yang disyorkan khas untuk julat abs dari 1.5 mm hingga 3.5 mm (0.060 inci hingga 0.140 inci) . Dinding yang lebih nipis boleh mencabar untuk mengisi, sementara dinding yang terlalu tebal boleh menyebabkan masalah yang signifikan.

-

Mengelakkan bahagian tebal untuk mengelakkan tanda sinki dan peperangan:

-

Tanda Tenggelam: Ini adalah lekukan atau lekukan pada permukaan bahagian yang dibentuk, biasanya berlaku bertentangan dengan bahagian tebal, bos, atau tulang rusuk. Mereka membentuk kerana bahan di bahagian tebal menyejukkan dan mengecut lebih perlahan daripada kawasan yang lebih kurus di sekelilingnya, menarik permukaan ke dalam.

-

Warpage: Penyejukan yang tidak seragam dan pengecutan pembezaan dalam sebahagian disebabkan oleh ketebalan dinding yang berbeza-beza boleh menyebabkan tekanan dalaman yang nyata sebagai warpage atau distorsi apabila bahagian dikeluarkan dari acuan.

-

Penyelesaian: Reka bentuk dengan ketebalan dinding yang paling seragam. Jika variasi ketebalan tidak dapat dielakkan, pastikan ia peralihan secara beransur -ansur. Hollow keluar bahagian tebal atau gunakan coring untuk mewujudkan ketebalan dinding yang lebih seragam.

-

Tulang rusuk dan gusset

Ribs dan gusset adalah ciri -ciri struktur yang penting untuk menambah kekuatan dan kekakuan ke bahagian tanpa peningkatan ketebalan dinding secara keseluruhan atau menambah berat badan yang berlebihan.

-

Menggunakan tulang rusuk untuk kekuatan tambahan dan kekakuan:

-

Tujuan: Rusa adalah nipis, unjuran seperti dinding yang digunakan untuk meningkatkan kekakuan lenturan dan kekuatan sebahagian, mengukuhkan permukaan rata, atau bertindak sebagai ciri penjajaran.

-

Peraturan Reka Bentuk: Ketebalan tulang rusuk biasanya 50% hingga 60% ketebalan dinding nominal Untuk mengelakkan tanda sinki di seberang bahagian. Rusa yang lebih luas meningkatkan risiko tanda sinki.

-

Ketinggian: Ketinggian tulang rusuk boleh beberapa kali ketebalan dinding, tetapi tulang rusuk yang tinggi juga harus mempunyai sudut draf yang sesuai.

-

Jarak: Jarak yang betul antara tulang rusuk membolehkan penyejukan dan aliran bahan yang mencukupi.

-

-

Merancang gusset untuk menyokong sudut dan tepi:

-

Tujuan: Gusset adalah struktur sokongan segi tiga yang digunakan untuk mengukuhkan sudut, standoff, atau titik lampiran, menghalang lenturan atau pecah. Mereka menyediakan kestabilan dan kekuatan di mana dua permukaan bertemu.

-

Peraturan Reka Bentuk: Sama seperti tulang rusuk, ketebalan gusset juga harus berkadar dengan ketebalan dinding nominal untuk mengelakkan tanda sink. Mereka harus diintegrasikan dengan lancar dengan radii yang murah hati.

-

Draf sudut

Draf sudut adalah ciri reka bentuk penting yang membolehkan bahagian -bahagian yang dibentuk mudah dikeluarkan dari acuan tanpa kerosakan.

-

Kepentingan Draf Sudut untuk Pelupusan Bahagian Mudah: Tanpa draf, bahagian -bahagian boleh melekat pada permukaan acuan akibat geseran, mencipta vakum, atau bahkan menyebabkan tekanan dan kerosakan yang ketara apabila lonjakan.

-

Sudut draf yang disyorkan untuk ABS:

-

Draf minimum 0.5 ° hingga 1 ° setiap sisi sering disyorkan untuk permukaan yang lancar.

-

Untuk permukaan bertekstur, sudut draf yang lebih tinggi diperlukan, biasanya 1 ° hingga 3 ° per 0.025 mm (0.001 inci) kedalaman tekstur, disebabkan peningkatan geseran permukaan.

-

Ciri -ciri seperti tulang rusuk, bos, atau rongga juga akan mendapat manfaat daripada sudut draf yang lebih murah untuk memastikan pelepasan mudah.

-

Radii dan fillet

Sudut tajam, baik dalaman dan luaran, adalah titik kepekatan tekanan dan boleh menyebabkan kelemahan struktur dan memakai acuan.

-

Mengurangkan kepekatan tekanan dengan radii dan fillet:

-

Radii dalaman (fillet): Melembutkan sudut dalaman dengan fillet membantu mengedarkan tekanan secara merata, mencegah keretakan atau patah tulang, terutamanya apabila bahagian itu tertakluk kepada kesan atau lenturan beban. Mereka juga membantu aliran bahan dalam acuan, mengurangkan garisan aliran.

-

Radii luaran: Sudut luaran yang membulatkan mengurangkan tepi tajam yang boleh terdedah kepada kerepek atau kerosakan. Ia juga meningkatkan bahagian estetika dan keselamatan pengguna.

-

-

Meningkatkan kekuatan dan penampilan bahagian:

-

Umumnya, Radius dalaman mestilah sekurang -kurangnya 0.5 kali ketebalan dinding nominal , dan yang Radius luaran mestilah jejari dalaman ditambah ketebalan dinding . Ini mengekalkan ketebalan dinding seragam di sekitar sudut.

-

ABS mendapat manfaat dengan ketara daripada radii yang murah kerana kekuatan impak yang baik, kerana sudut bulat membantu menyerap dan menghilangkan tenaga dengan lebih berkesan semasa peristiwa kesan.

-

Dengan teliti menerapkan prinsip -prinsip reka bentuk ini, para jurutera dapat memastikan bahawa bahagian -bahagian ABS tidak hanya boleh dikeluarkan tetapi juga melakukan optimum sepanjang hayat mereka yang dimaksudkan, menjadikan kebanyakan kelebihan material yang ada di ABS.

Permohonan pencetakan suntikan ABS

Kombinasi kekuatan, ketegaran, rayuan estetik, dan keberkesanan kos yang serba boleh menjadikan ABS bahan yang sangat popular untuk membentuk suntikan di seluruh industri yang luas. Keupayaannya untuk diproses dengan mudah dan selesai memperluaskan utilitinya.

Berikut adalah beberapa sektor utama dan aplikasi biasa di mana pencetakan suntikan ABS cemerlang:

Industri automotif

ABS adalah ruji dalam sektor automotif, bernilai rintangan impaknya, kemasan permukaan yang baik, dan keupayaan untuk dicat dengan mudah atau bersalut.

-

Komponen papan pemuka: Panel instrumen, konsol pusat, dan kepingan trim dalaman sering menggunakan ABS kerana daya tarikan estetika, ketahanan, dan keupayaan untuk menahan turun naik suhu di dalam kabin kereta.

-

Trim Interior: Panel pintu, komponen kotak sarung tangan, penutup tiang, dan panel belakang kerusi sering menggunakan ABS, kadang -kadang digabungkan dengan bahan lain untuk rasa atau penampilan sentuhan yang dipertingkatkan.

-

Bahagian luaran (bukan struktur): Walaupun tidak digunakan untuk komponen struktur utama, ABS mendapati aplikasi di bahagian luar seperti penutup roda, gril, perumahan cermin, dan spoiler, terutamanya apabila bersalut (mis., Grilles bersalut krom).

Elektronik Pengguna

Keseimbangan estetika yang baik, rintangan impak, dan penebat elektrik menjadikan ABS menjadi bahan untuk perumahan peranti elektronik.

-

Perumahan untuk TV, komputer, dan peralatan: Dari bingkai televisyen dan kes monitor komputer ke kerang komputer riba dan casing pencetak, ABS menyediakan kandang tahan lama, tegar, dan estetika yang menyenangkan.

-

Peralatan Kecil: Komponen untuk pengisar, pembuat kopi, pembersih vakum, dan pengering rambut sering memanfaatkan abs untuk badan dan pemegangnya kerana rintangan haba (hingga tahap tertentu) dan sifat yang kuat.

-

Kawalan jauh dan papan kekunci: Rasa sentuhan, ketahanan, dan keupayaan untuk memegang butiran yang baik untuk butang dan kunci membuat ABS menjadi pilihan yang sangat baik untuk barang -barang yang sering dikendalikan ini.

Peralatan rumah tangga

ABS digunakan secara meluas dalam pelbagai peralatan domestik kerana ketahanannya, kemudahan pembersihan, dan keupayaan untuk mengekalkan integriti struktur.

-

Komponen untuk peti sejuk: Liner dalaman, rak pintu, dan laci crisper di dalam peti sejuk sering dibuat dari ABS kerana rintangan impak suhu rendah yang baik dan rintangan kimia terhadap asid makanan.

-

Mesin basuh dan mesin basuh pinggan mangkuk: Panel kawalan, dispenser detergen, dan komponen struktur dalaman yang tidak bersentuhan langsung dengan air panas atau bahan kimia yang keras sering menggunakan ABS.

-

Pembersih vakum: Perumahan utama, muncung, dan komponen dalaman mendapat manfaat daripada rintangan kesan ABS dan sifat ringan.

Mainan dan produk rekreasi

Ketahanan, keselamatan, dan keupayaan ABS untuk berwarna terang menjadikannya bahan utama untuk produk kanak -kanak dan peralatan rekreasi.

-

Blok Bangunan: Set blok bangunan ikonik (mis., Bata Lego®) terkenal dibuat dari ABS kerana kestabilan dimensi yang tepat, pengekalan warna yang bersemangat, dan kuasa klac yang sangat baik (keupayaan untuk bersatu dan memegang).

-

Kereta mainan dan angka tindakan: Rintangan impak memastikan mainan ini dapat menahan permainan kasar, sementara kemasan permukaan yang baik membolehkan butiran rumit dan lukisan yang bersemangat.

-

Barang sukan (komponen): Mengendalikan peralatan latihan, komponen gear pelindung, dan perumahan untuk elektronik sukan sering menggunakan ABS.

Peranti perubatan

Dalam bidang perubatan, ABS dipilih untuk biokompatibiliti (dalam gred tertentu), kestabilan dimensi, dan keupayaan untuk mudah disterilkan dan dibentuk menjadi bentuk kompleks untuk aplikasi bukan invasif.

-

Lampiran untuk peralatan perubatan: Perumahan untuk alat diagnostik, peranti pemantauan, dan peralatan makmal mendapat manfaat daripada keteguhan dan kebersihan ABS.

-

Alat Diagnostik: Mengendalikan instrumen perubatan (mis., Otoskop, ophthalmoscopes) dan komponen untuk mesin analisis darah atau meter glukosa.

-

Komponen Sistem Penyampaian Dadah (Tidak Boleh Dilantik): Bahagian penyuntik automatik atau perumahan dispenser khusus yang tidak mempunyai hubungan dadah langsung.

Pelbagai aplikasi yang menggariskan kedudukan ABS sebagai kerja keras yang benar -benar serba boleh di dunia plastik yang dibentuk suntikan, terus mencari kegunaan baru di mana keseimbangan prestasi, penampilan, dan kos diperlukan.

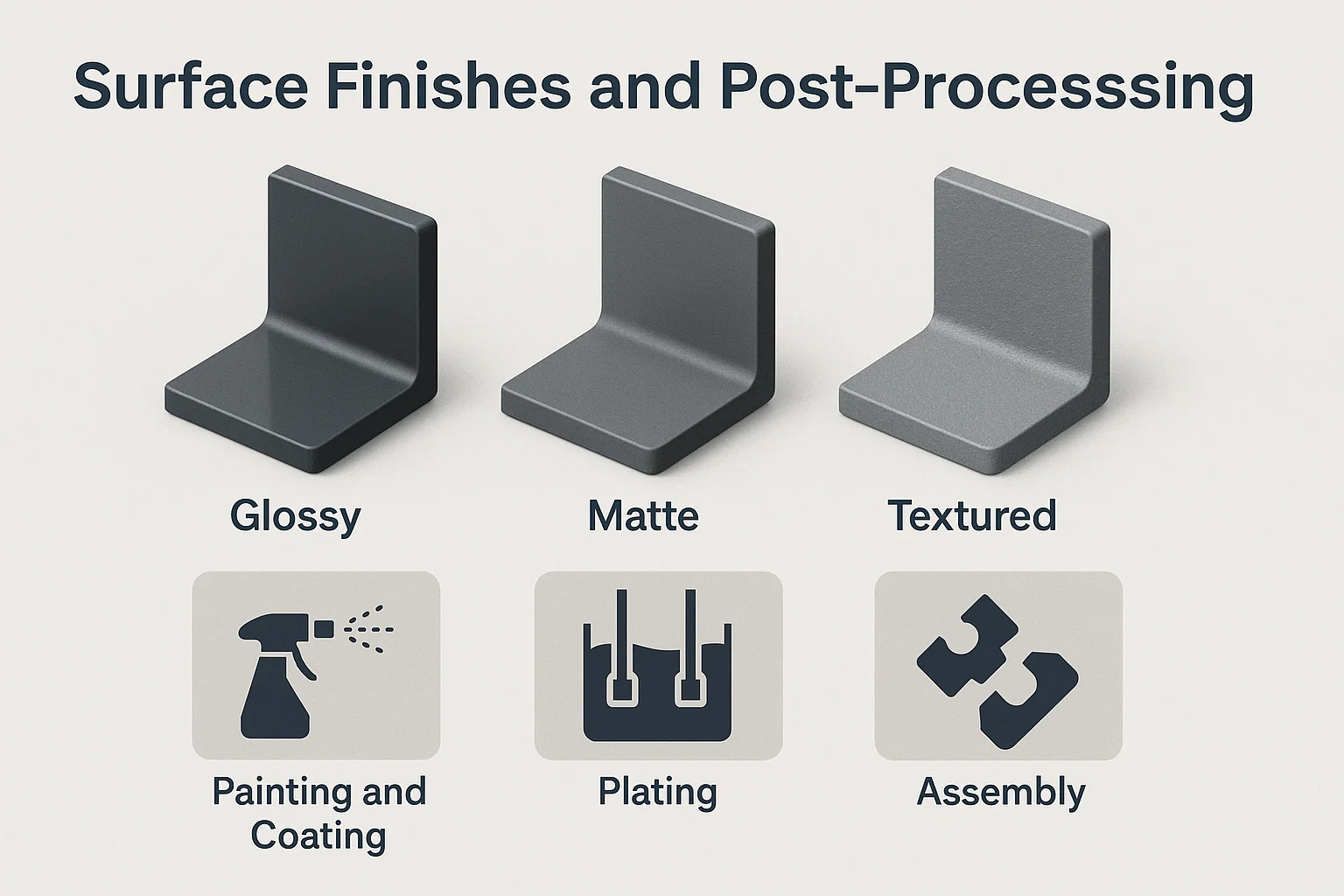

Kemasan permukaan dan pemprosesan selepas

Salah satu kelebihan penting ABS adalah fleksibiliti dalam mencapai pelbagai kemasan permukaan dan penerimaannya yang sangat baik untuk pelbagai teknik pemprosesan pasca. Ini membolehkan pengeluar memenuhi keperluan estetika, sentuhan, dan fungsi tertentu untuk pelbagai aplikasi.

Permukaan biasa selesai

Kemasan permukaan bahagian ABS terutamanya ditentukan oleh tekstur permukaan rongga acuan itu sendiri.

-

Berkilat (digilap): Dicapai dengan menggilap permukaan acuan ke kemasan seperti cermin. Ini mengakibatkan bahagian -bahagian yang berkilat dan mencerminkan. Kemasan berkilat adalah popular untuk elektronik pengguna dan barangan hiasan di mana penampilan premium, anggun dikehendaki. Mereka juga cenderung lebih mudah dibersihkan.

-

Matte: Dihasilkan oleh etsa atau meletupkan permukaan acuan untuk menghasilkan kemasan yang tidak membosankan, tidak reflektif. Permukaan matte adalah berkesan untuk menyembunyikan cap jari, calar kecil, dan garis aliran, menjadikannya sesuai untuk dalaman automotif, pemegang alat, dan casing elektronik tertentu.

-

Bertekstur: Dicipta dengan menggunakan corak tertentu (mis., Biji kulit, stipple, sandblast) ke permukaan acuan. Tekstur boleh meningkatkan cengkaman, menambah minat visual, menyembunyikan ketidaksempurnaan acuan, dan mengurangkan silau. ABS dengan mudah mengambil tekstur kompleks dari acuan.

-

Mencapai kemasan permukaan yang dikehendaki melalui reka bentuk acuan dan kawalan proses:

-

Penyediaan permukaan acuan: Cara paling langsung untuk mengawal kemasan permukaan. Menggilap untuk gloss, letupan manik atau etsa kimia untuk kemasan matte/bertekstur.

-

Suhu acuan: Suhu acuan yang lebih tinggi umumnya menggalakkan kemasan glossier dengan membenarkan plastik cair untuk meniru permukaan acuan dengan lebih tepat. Suhu yang lebih rendah mungkin membawa kepada penampilan yang lebih matte.

-

Kelajuan dan tekanan suntikan: Parameter suntikan yang dioptimumkan memastikan acuan lengkap mengisi dan replikasi butiran permukaan tanpa membuat tanda aliran atau kecacatan lain yang mengurangkan dari penamat.

-

Pengeringan bahan: Abs kering yang betul adalah penting. Kelembapan boleh menyebabkan tanda splay, yang memusnahkan estetika permukaan.

-

Lukisan dan salutan

Struktur kimia ABS menjadikannya sangat menerima cat dan salutan, yang membolehkan palet warna yang lebih luas dan sifat yang dipertingkatkan.

-

Menyediakan bahagian abs untuk lukisan: Sebelum lukisan, bahagian ABS biasanya memerlukan penyediaan permukaan, yang mungkin termasuk pembersihan (untuk menghilangkan ejen pelepasan acuan atau bahan cemar), degreasing, dan kadang -kadang aplikasi scuffing atau primer cahaya untuk memastikan lekatan cat yang optimum.

-

Jenis cat dan salutan yang digunakan:

-

Cat poliuretana (PU): Menawarkan lekatan yang sangat baik, ketahanan, dan pelbagai pilihan estetik (gloss, matte, souch lembut).

-

Cat akrilik: Baik untuk aplikasi tujuan umum, menawarkan pengekalan warna yang baik dan kebolehlaksanaan.

-

Cat berasaskan air: Semakin banyak digunakan untuk sebab -sebab alam sekitar, walaupun lekatan mungkin memerlukan primer tertentu.

-

Salutan khas: Seperti salutan perisai EMI/RFI (untuk kandang elektronik), salutan perlindungan UV (untuk aplikasi luaran), atau salutan anti-mikrob untuk peranti perubatan.

-

Penyaduran

ABS adalah salah satu daripada beberapa plastik biasa yang boleh berjaya dibentuk, memberikan penampilan logam dan sifat permukaan yang dipertingkatkan.

-

Electroplating abs untuk tujuan hiasan atau fungsi:

-

Proses: Proses ini melibatkan etsa permukaan ABS untuk menghasilkan lubang mikroskopik, yang membolehkan lapisan kimia nikel atau tembaga untuk mematuhi. Ini menjadikan permukaan konduktif, selepas lapisan logam seperti nikel, krom, atau tembaga boleh menjadi elektrodeposit.

-

Hiasan: Digunakan secara meluas dalam gril automotif, trim, lekapan bilik mandi, dan elektronik pengguna untuk memberikan bahagian plastik rupa dan rasa logam.

-

Berfungsi: Penyaduran boleh meningkatkan kekerasan permukaan, rintangan haus, kekonduksian elektrik, atau menyediakan perisai gangguan elektromagnet (EMI).

-

Perhimpunan

Bahagian ABS boleh dipasang dengan mudah menggunakan pelbagai kaedah, memenuhi keperluan reka bentuk yang berbeza dan jumlah pengeluaran.

-

Kaedah untuk menyertai bahagian ABS:

-

Snap sesuai: Ciri -ciri reka bentuk bersepadu yang membolehkan bahagian -bahagian untuk bersatu tanpa pengikat tambahan. Ini adalah kaedah pemasangan kos efektif dan cekap yang biasa digunakan dalam perumahan dan mainan elektronik. Fleksibiliti dan rintangan kesan ABS menjadikannya sesuai untuk engsel hidup dan ciri -ciri snap.

-

Skru dan sisipan: Pengikat mekanikal seperti skru mengetuk sendiri atau sisipan berulir (panas, ultrasonik, atau dibentuk) menyediakan sendi yang kuat dan boleh digunakan semula. ABS menawarkan pengekalan skru yang baik.

-

Pelekat: Semen pelarut (yang membubarkan permukaan ABS untuk menghasilkan ikatan kimia), cyanoacrylates (gam super), dan epoksi dua bahagian biasanya digunakan untuk ikatan yang kuat dan kekal.

-

Kimpalan:

-

Kimpalan ultrasonik: Getaran frekuensi tinggi menjana haba pada antara muka bersama, mencairkan plastik dan mewujudkan ikatan yang kuat.

-

Kimpalan getaran: Geseran yang dihasilkan dengan bergetar satu bahagian terhadap yang lain mencipta haba dan mencairkan plastik untuk bergabung.

-

Kimpalan Plat Panas: Plat yang dipanaskan mencairkan permukaan, yang kemudiannya ditekan bersama.

-

-

Keupayaan untuk mencapai kemasan yang pelbagai dan mengintegrasikan dengan lancar dengan pelbagai teknik pasca pemprosesan dan pemasangan menjadikan ABS pilihan bahan yang sangat serba boleh, yang membolehkan produk yang sangat disesuaikan dan berfungsi dioptimumkan.

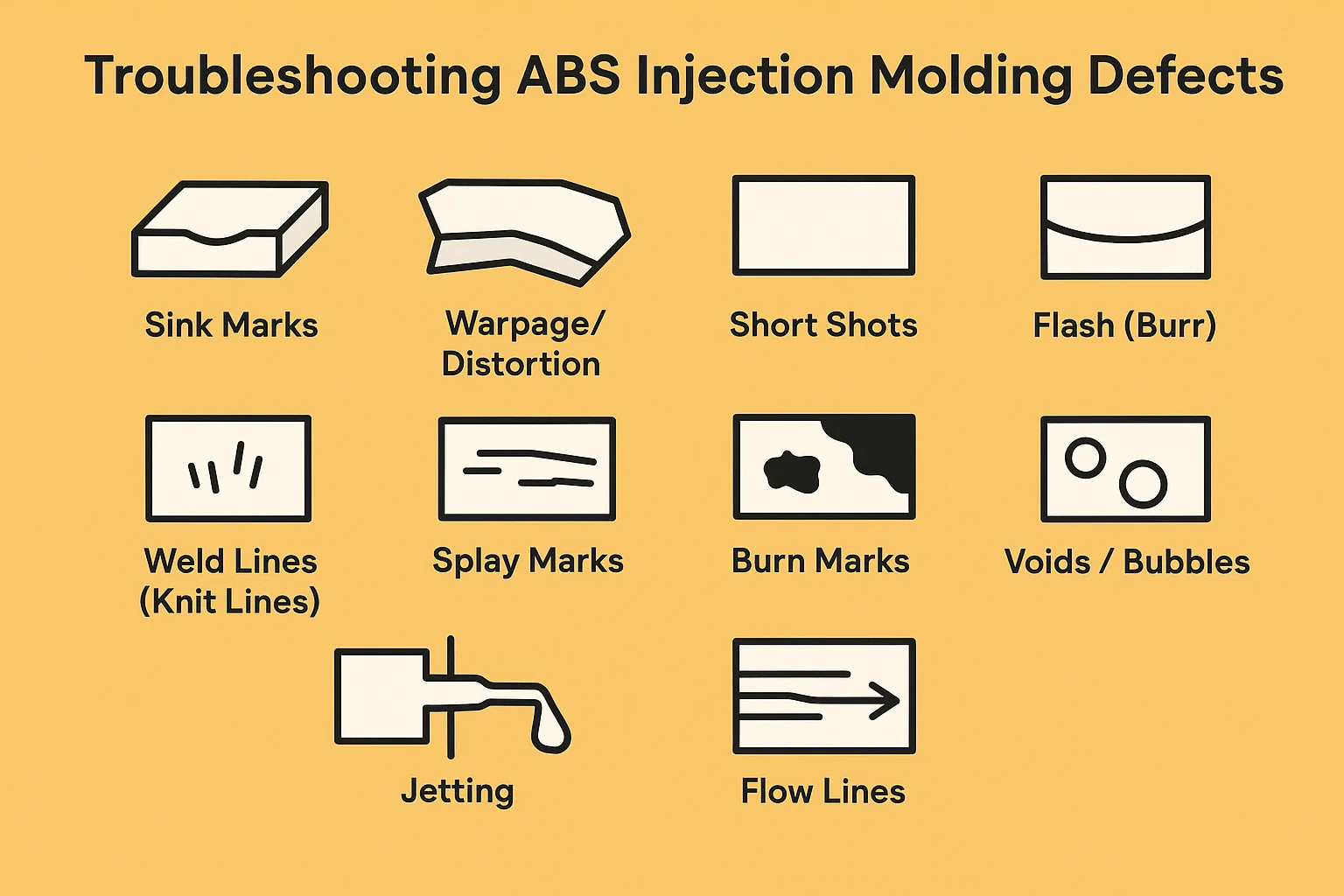

Menyelesaikan masalah kecacatan suntikan ABS

Walaupun prosesnya yang agak baik, pengacuan suntikan ABS masih boleh membentangkan pelbagai kecacatan, sama seperti termoplastik lain. Mengenal pasti kecacatan, memahami punca akarnya, dan menggunakan penyelesaian yang betul adalah kunci kepada pengeluaran yang berjaya. Banyak isu boleh berpunca daripada penyediaan bahan, parameter pemprosesan, atau reka bentuk acuan.

Kecacatan biasa

Berikut adalah beberapa kecacatan yang paling kerap ditemui dalam pengacuan suntikan ABS:

-

Tanda Tenggelam: Lekukan atau keriting di permukaan bahagian tebal bahagian.

-

Warpage/Distorsi: Bahagian itu berubah bentuk atau berputar dari bentuk yang dimaksudkan selepas lonjakan.

-

Tembakan pendek (tidak mengisi): Rongga acuan tidak sepenuhnya diisi, mengakibatkan bahagian yang tidak lengkap.

-

Kilat (burr): Bahan berlebihan yang melampaui sempadan bahagian yang dimaksudkan, biasanya di garis perpisahan acuan.

-

Garis kimpalan (garis bersatu): Garis atau takuk yang kelihatan di bahagian di mana dua bahagian cair bertemu dan bersatu bersama.

-

Tanda Splay / Streaks Perak: Garis -garis atau garis keperakan di permukaan bahagian, menyerupai tanda air.

-

Tanda Burn: Kawasan berwarna, biasanya hitam atau coklat, hangus di bahagian, sering hampir hujung aliran atau di kawasan bolong.

-

Lompang / gelembung: Ruang kosong atau poket udara yang terperangkap dalam bahagian, terutamanya di bahagian yang lebih tebal.

-

Jeting: Corak seperti ular atau bergelombang di kawasan pintu gerbang, di mana plastik cair menembak ke dalam rongga dan bukannya mengalir dengan lancar.

-

Talian Aliran: Jalur, corak, atau garis yang kelihatan di permukaan bahagian, menunjukkan laluan aliran bahan cair.

Punca dan penyelesaian

Menangani kecacatan ini sering melibatkan gabungan parameter pemprosesan penyesuaian, mengubah acuan, atau memastikan pengendalian bahan yang betul.

| Kecacatan | Penyebab utama | Penyelesaian biasa |

| Tanda Tenggelam | - Bahagian dinding tebal- tekanan memegang yang tidak mencukupi atau menahan suhu cair tinggi- terlalu pendek masa penyejukan- pintu terlalu kecil atau tidak betul diletakkan | - mengurangkan ketebalan dinding; teras keluar bahagian tebal- meningkatkan tekanan memegang dan/atau memegang masa yang lebih rendah cair suhu- meningkatkan masa penyejukan- meningkatkan saiz pintu atau pindah pintu ke bahagian tebal |

| Warpage/distorsi | - penyejukan atau suhu acuan yang tidak seragam- ketebalan dinding yang tidak sekata- tekanan dalaman yang tinggi (mis., Dari tekanan suntikan/kelajuan yang berlebihan)- Pelepasan awal | - Mengoptimumkan penyejukan acuan (saluran penyejukan keseimbangan)- Laraskan suhu acuan (sering meningkatkan sisi panas)- pastikan ketebalan dinding seragam; Tambah RIBS/GUSSETS- Kurangkan Tekanan Suntikan/Kelajuan- Meningkatkan Masa Penyejukan |

| Tembakan pendek | - Bahan yang tidak mencukupi (saiz pukulan)- Tekanan suntikan rendah atau suhu cair terlalu rendah (kelikatan tinggi)- aliran terhad (pintu kecil/pelari, lubang tersumbat)- udara terperangkap | - Meningkatkan saiz pukulan- Meningkatkan tekanan suntikan dan/atau kelajuan- meningkatkan suhu/cair suhu- membesarkan pintu/pelari; Tingkatkan acuan pembuangan- pindah pintu ke bahagian tebal |

| Flash | - Kekuatan pengapit yang berlebihan (pesongan acuan)- Tekanan suntikan terlalu tinggi atau tekanan memegang acuan yang dipakai (haus garis perpisahan)- acuan tidak ditutup dengan betul- suhu cair terlalu tinggi | - Mengurangkan daya pengapit (hanya di atas yang diperlukan)- mengurangkan tekanan suntikan dan/atau memegang tekanan- pembaikan atau menggantikan bahagian acuan yang dipakai- memastikan acuan bersih; Laraskan ketegangan tali leher- mengurangkan suhu cair |

| Garis kimpalan | - Suhu Cair Rendah (Fusion Miskin)- Tekanan Suntikan Rendah/Kelajuan- Lokasi Pintu Tidak Sah (Meleleh Bertemu Terlalu Awal/Sejuk)- Pembuangan yang lemah (udara terperangkap) | - Meningkatkan suhu cair- Meningkatkan tekanan suntikan/kelajuan- pindah pintu untuk membolehkan bahagian cair bertemu pada suhu/tekanan yang lebih tinggi- meningkatkan pembuangan acuan di lokasi garis kimpalan |

| Splay Marks / Silver Streaks | - Kelembapan yang berlebihan dalam bahan (yang paling biasa untuk abs)- Suhu cair terlalu tinggi- kemerosotan bahan dalam laras (hang-up)- kelajuan suntikan terlalu cepat | - Pelet abs yang benar-benar kering (penting untuk abs!)- Kurangkan suhu cair- laras bersih dan skru- mengurangkan kelajuan suntikan; Meningkatkan tekanan belakang (untuk pencampuran/homogenisasi yang lebih baik) |

| Tanda Burn | - Udara terperangkap di rongga acuan (pembuangan yang lemah)- kelajuan suntikan yang berlebihan- kemerosotan bahan pada akhir aliran- muncung terlalu ketat | - Meningkatkan pembuangan acuan (tambah ventilasi, membesarkan sedia ada)- Kurangkan kelajuan suntikan- mengurangkan suhu cair- pastikan muncung bersaiz sewajarnya dan tidak sebahagiannya disekat |

| Lompang / gelembung | - Tekanan/masa pegangan yang tidak mencukupi (bahan mengecut dari teras)- suhu cair yang terlalu tinggi (pembentukan gas)- penyejukan yang tidak sekata- kelembapan kelembapan- udara terperangkap yang terperangkap | - Meningkatkan tekanan pegangan dan/atau memegang masa- mengurangkan suhu cair- mengoptimumkan penyejukan acuan- memastikan bahan dikeringkan dengan betul- meningkatkan pembuangan, menyesuaikan kelajuan suntikan (untuk udara terperangkap) |

| Jet | - pintu gerbang terlalu kecil- kelajuan suntikan terlalu tinggi di pintu gerbang- langsung ke bahagian nipis | - Besarkan saiz pintu- mengurangkan kelajuan suntikan di pintu pagar (isi awal perlahan)- Reka bentuk semula lokasi pintu masuk ke aliran langsung ke dinding acuan atau bahagian tebal |

| Garis aliran | - Terlalu rendah cair atau suhu acuan- kelajuan suntikan terlalu perlahan- ketebalan dinding yang tidak sekata- pintu terlalu kecil atau tidak terletak | - Meningkatkan suhu cair atau acuan- Meningkatkan kelajuan suntikan (pastikan aliran lancar)- Mengoptimumkan reka bentuk ketebalan dinding- membesarkan atau memindahkan pintu |

Menangani kecacatan melalui pengoptimuman proses dan perubahan reka bentuk acuan:

Adalah penting untuk mendekati penyelesaian masalah secara sistematik. Mulakan dengan mengesahkan pengeringan bahan dan tetapan mesin asas. Kemudian, buat perubahan kecil, tambahan kepada satu parameter pada satu masa untuk mengasingkan punca. Untuk isu -isu yang berterusan, kajian semula reka bentuk acuan (pembuangan, pintu, garis penyejukan, ketebalan dinding) sering diperlukan. Kerjasama antara pereka acuan, jurutera proses, dan pembekal bahan adalah kunci kepada penyelesaian masalah yang berkesan.

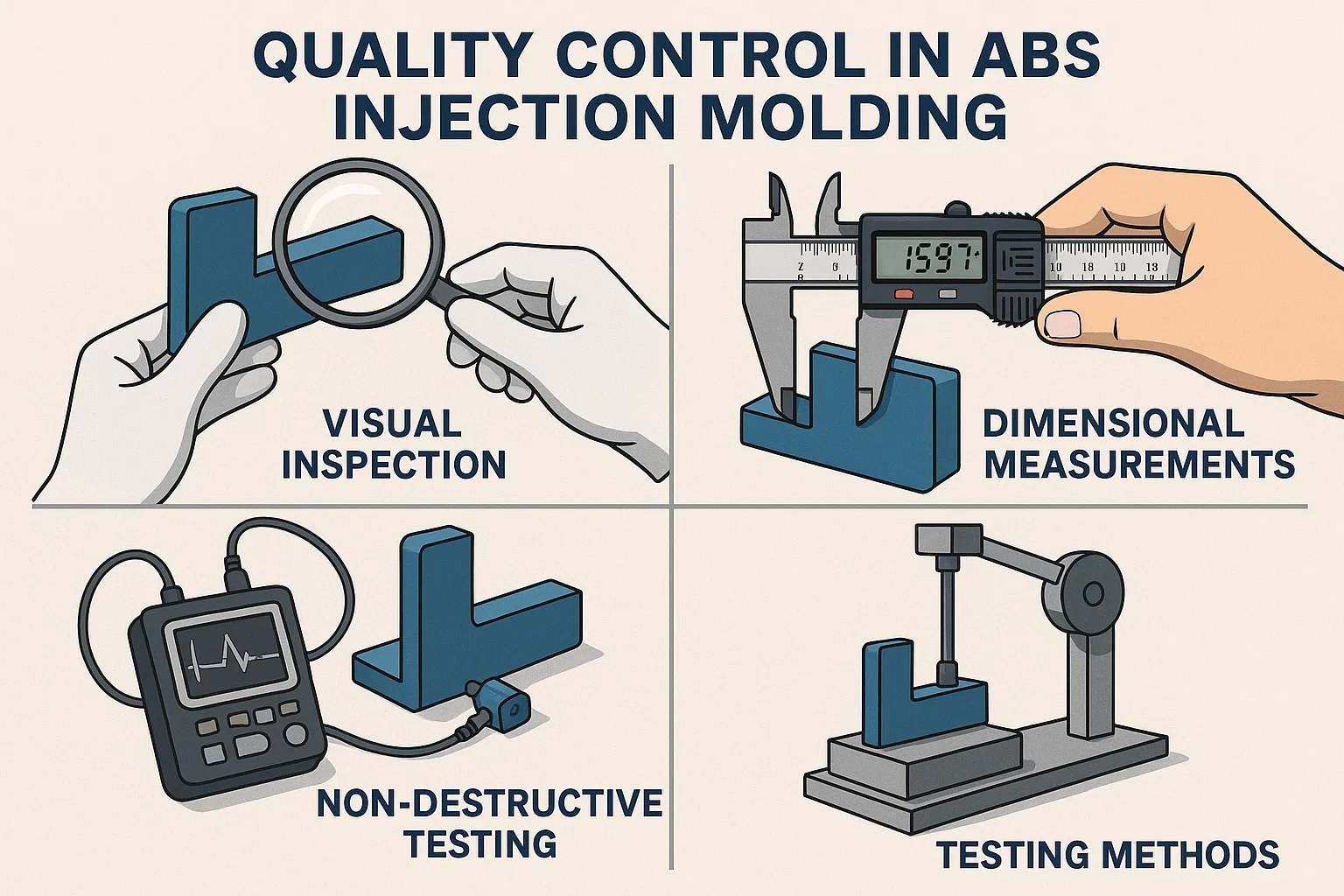

Kawalan kualiti dalam pencetakan suntikan ABS

Mengekalkan kualiti yang konsisten adalah yang paling penting dalam pengacuan suntikan, terutamanya untuk bahagian ABS yang digunakan dalam aplikasi kritikal. Kawalan Kualiti (QC) merangkumi pelbagai prosedur pemeriksaan dan ujian yang dilaksanakan sepanjang proses pembuatan, dari pemeriksaan bahan mentah hingga pengesahan bahagian akhir.

Teknik Pemeriksaan

Pemeriksaan visual dan dimensi biasanya merupakan baris pertahanan pertama dalam mengenal pasti kecacatan dan memastikan bahagian -bahagian mematuhi spesifikasi reka bentuk.

-

Pemeriksaan Visual:

-

Tujuan: Untuk mengenal pasti kecacatan kosmetik seperti tanda tenggelam, kilat, tanda splay, tanda terbakar, perubahan warna, garisan aliran, dan ketidaksempurnaan permukaan.

-

Kaedah: Pengendali terlatih secara visual memeriksa setiap bahagian (atau sampel yang signifikan secara statistik) terhadap sampel rujukan atau kriteria penerimaan yang ditetapkan. Pencahayaan yang betul dan gerai pemeriksaan sering digunakan.

-

-

Pengukuran dimensi:

-

Tujuan: Untuk mengesahkan bahawa dimensi bahagian mematuhi toleransi yang ditentukan pada lukisan kejuruteraan.

-

Kaedah: Pelbagai instrumen ketepatan digunakan:

-

Kaliper dan mikrometer: Untuk pengukuran asas panjang, lebar, ketebalan, dan diameter.

-

Pengukur ketinggian: Untuk dimensi menegak.

-

GO/NO-Go Gauges: Untuk pengesahan cepat ciri kritikal tertentu (mis., Diameter lubang, panjang pin).

-

Menyelaras Mesin Pengukuran (CMMS): Untuk pengukuran dimensi 3D yang sangat tepat dan kompleks, sering digunakan untuk pemeriksaan artikel pertama atau geometri yang mencabar.

-

Sistem Pembanding / Visi Optik: Untuk pengukuran dan perbandingan bukan hubungan terhadap model CAD, terutamanya berguna untuk bahagian kecil atau rumit.

-

-

-

Ujian tidak merosakkan (NDT):

-

Tujuan: Untuk memeriksa struktur dalaman atau mengesan kelemahan tersembunyi tanpa merosakkan bahagian.

-

Kaedah (contoh):

-

Ujian ultrasonik: Menggunakan gelombang bunyi untuk mengesan lompang dalaman, penyingkiran, atau keliangan.

-

Pemeriksaan X-ray (Radiografi): Boleh mendedahkan kecacatan dalaman seperti lompang, tembakan pendek, atau kemasukan asing.

-

Thermography: Menggunakan pencitraan terma untuk mengesan ketidakkonsistenan dalam penyejukan atau pengedaran bahan, yang boleh menunjukkan kelemahan.

-

-

Kaedah ujian

Di luar pemeriksaan visual dan dimensi, pelbagai ujian yang merosakkan dan tidak merosakkan dilakukan untuk menilai sifat-sifat mekanikal, terma, dan kimia bahagian ABS.

-

Ujian kesan:

-

Tujuan: Untuk mengukur rintangan bahan terhadap patah di bawah kesan kelajuan tinggi. Ini amat penting untuk ABS kerana ketangguhannya yang terkenal.

-

Kaedah:

-

Ujian Impak Izod: Mengukur tenaga yang diserap oleh spesimen berteduh yang patah oleh pendulum berayun.

-

Ujian Impak Charpy: Sama seperti IZOD tetapi menggunakan sokongan spesimen yang berbeza dan kaedah menarik.

-

-

-

Ujian tegangan:

-

Tujuan: Untuk mengukur kekuatan dan pemanjangan bahan di bawah ketegangan (menarik kuasa). Ia menyediakan data mengenai kekuatan tegangan, kekuatan hasil, dan pemanjangan pada rehat.

-

Kaedah: Spesimen ditarik dari kedua-dua hujung sehingga ia pecah, dan data-data-data direkodkan.

-

-

Ujian lentur (ujian lenturan):

-

Tujuan: Untuk mengukur kekakuan dan ketahanan bahan untuk membungkuk lenturan. Ia menyediakan kekuatan lenturan dan data modulus lentur.

-

Kaedah: Spesimen disokong pada dua mata dan beban digunakan pada titik ketiga sehingga ia memecahkan atau memesongkan jumlah yang ditentukan.

-

-

Ujian suhu pesongan haba (HDT):

-

Tujuan: Untuk menentukan suhu di mana sampel polimer berubah di bawah beban yang ditentukan. Penting untuk aplikasi yang terdedah kepada suhu tinggi.

-

-

Ujian rintangan kimia:

-

Tujuan: Untuk menilai bagaimana bahan ABS bertindak balas apabila terdedah kepada bahan kimia tertentu (asid, pangkalan, pelarut).

-

Kaedah: Sampel direndam dalam agen kimia untuk tempoh tertentu, dan kemudian diperiksa untuk perubahan berat, dimensi, penampilan, atau sifat mekanikal.

-

Piawaian dan pensijilan

Pematuhan kepada piawaian industri dan mendapatkan pensijilan yang relevan adalah penting untuk memastikan kualiti bahan, konsistensi proses, dan keselamatan produk, terutamanya dalam industri yang dikawal selia.

-

Piawaian ASTM (Persatuan Amerika untuk Menguji dan Bahan) untuk bahan -bahan ABS dan proses pengacuan suntikan:

-

ASTM D4673: Spesifikasi standard untuk bahan acrylonitrile-butadiene-styrene (ABS) dan bahan penyemperitan. Piawaian ini mentakrifkan pelbagai gred ABS berdasarkan sifat seperti kekuatan impak, kekuatan tegangan, dan pesongan haba.

-

ASTM D3935: Spesifikasi standard untuk poli (acrylonitrile-butadiene-styrene) (ABS) paip plastik dan kelengkapan kelengkapan.

-

Piawaian ASTM yang lain boleh digunakan untuk kaedah ujian tertentu (mis., ASTM D256 untuk kesan IZOD, ASTM D638 untuk sifat tegangan, ASTM D648 untuk HDT).

-

-

Piawaian ISO (Organisasi Antarabangsa untuk Standardisasi):

-

ISO 19067: Plastik-Acrylonitrile-Butadiene-Styrene (ABS) membentuk bahan dan penyemperitan. Sama seperti ASTM D4673, ia menentukan keperluan dan kaedah ujian untuk ABS.

-

ISO 9001: Sistem Pengurusan Kualiti. Walaupun tidak khusus untuk ABS, pensijilan ini menunjukkan komitmen pengeluar kepada sistem pengurusan kualiti yang mantap di semua operasi, termasuk pengacuan suntikan.

-

-

Pensijilan khusus industri:

-

UL (Makmal Pengunderait): Untuk keselamatan produk elektrik, ABS sering perlu memenuhi penilaian mudah terbakar tertentu (mis., UL 94 V-0 untuk gred api-api) jika digunakan dalam kandang elektronik.

-

FDA (Pentadbiran Makanan dan Dadah): Untuk aplikasi perubatan atau makanan, gred khusus ABS mungkin perlu mematuhi peraturan FDA untuk keselamatan bahan.

-

IATF 16949: Bagi industri automotif, standard ini mentakrifkan keperluan sistem pengurusan kualiti untuk pengeluaran automotif dan organisasi bahagian perkhidmatan yang berkaitan.

-

Dengan melaksanakan langkah -langkah kawalan kualiti yang ketat ini, pengeluar dapat memastikan bahawa bahagian -bahagian yang dibentuk oleh ABS secara konsisten memenuhi standard prestasi, kebolehpercayaan, dan keselamatan tertinggi, memperoleh kepercayaan dan reputasi di pasaran.

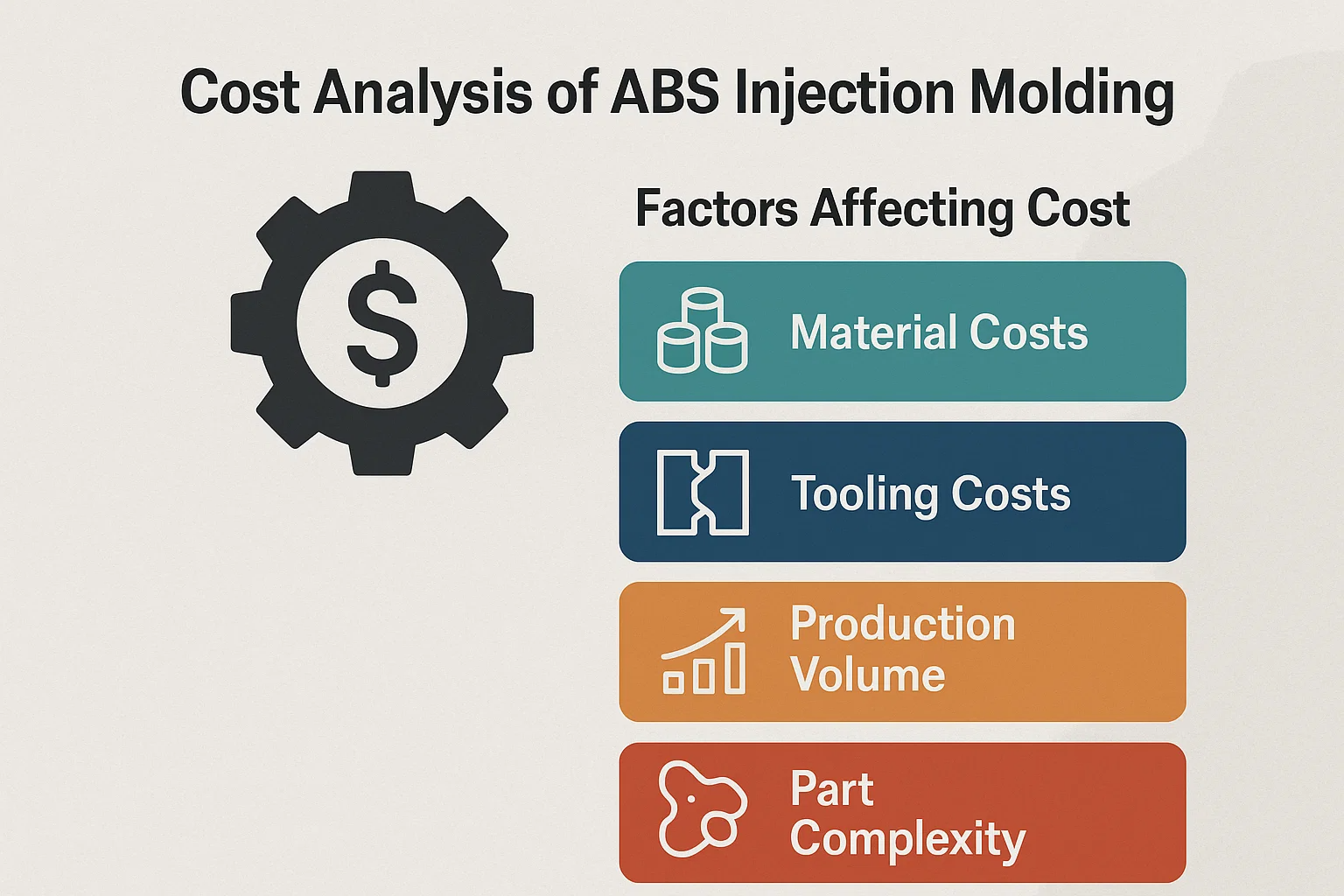

Analisis kos pengacuan suntikan ABS

Jumlah kos projek pencetakan suntikan ABS dipengaruhi oleh banyak faktor, mulai dari fasa reka bentuk awal hingga jumlah pengeluaran dan keperluan pasca pemprosesan. Analisis kos menyeluruh membantu membuat keputusan yang tepat untuk memastikan kualiti produk dan daya maju ekonomi.

Faktor yang mempengaruhi kos

Beberapa elemen utama menyumbang kepada perbelanjaan keseluruhan dalam pengacuan suntikan ABS:

-

Kos bahan:

-

Harga abs mentah: Kos yang paling langsung. Harga resin ABS turun naik berdasarkan bekalan global, permintaan, harga petroleum (sebagai bahan mentah), dan gred tertentu (mis., Umum tujuan, berimpak tinggi, retardan api, berwarna, atau gred yang dikomputer akan mempunyai titik harga yang berbeza).

-

Sekerap dan sisa: Bahan yang hilang semasa pembersihan, bahagian yang cacat, atau sistem pelari (jika menggunakan sistem pelari sejuk yang tidak dikitar semula sepenuhnya) menambah kos bahan yang berkesan.

-

Kos pengeringan: Tenaga yang digunakan untuk mengeringkan ABS hygroscopic menambah kos operasi kecil tetapi sekarang.

-

-

Kos perkakas (kos acuan):

-

Kerumitan reka bentuk acuan: Geometri bahagian yang rumit memerlukan reka bentuk acuan yang lebih kompleks, yang membawa kepada yuran reka bentuk yang lebih tinggi dan masa pemesinan.

-

Bilangan rongga: Acuan boleh mempunyai rongga tunggal atau rongga berganda (mis., 2-rongga, 4-rongga, 16-rongga). Lebih banyak rongga meningkatkan kos perkakas tetapi mengurangkan kos pengeluaran per bahagian dalam jumlah yang tinggi.

-

Bahan acuan: Acuan keluli tahan lama dan mahal (mis., P20, H13, S7), manakala acuan aluminium lebih murah dan lebih cepat ke mesin tetapi mempunyai jangka hayat yang lebih pendek. Acuan keluli keras untuk pengeluaran volum tinggi adalah pendahuluan yang paling mahal.

-

Ciri -ciri acuan: Kemasukan pelari panas, tindakan sampingan (slider, pengangkat untuk undercuts), sistem lonjakan kompleks, atau saluran penyejukan yang rumit dengan ketara meningkatkan kos acuan.

-

Jangka hayat acuan: Acuan yang direka untuk berjuta -juta kitaran akan lebih mahal daripada yang berpuluh -puluh ribu.

-

-

Jilid Pengeluaran:

-

Ekonomi skala: Pencetakan suntikan sangat baik untuk pengeluaran volum tinggi. Apabila peningkatan jumlah, kos perkakas awal dilunaskan ke atas lebih banyak bahagian, secara drastik mengurangkan kos per unit.

-

Cabaran Volume Rendah: Bagi jumlah yang sangat rendah (prototaip atau larian kecil), pengacuan suntikan boleh menjadi kos yang dilancarkan kerana kos perkakas yang tinggi, menjadikan proses lain seperti percetakan atau pemesinan 3D lebih menarik.

-

-

Kerumitan bahagian:

-

Kerumitan geometri: Bahagian dengan ciri -ciri kompleks, undercuts, dinding nipis, toleransi yang ketat, atau butiran yang sangat baik meningkatkan kerumitan acuan, masa kitaran, dan potensi untuk kecacatan.

-

Keperluan Selesai Permukaan: Kemasan bertekstur yang sangat digilap atau rumit memerlukan proses penamat acuan yang lebih mahal dan masa kitaran yang berpotensi lagi.

-

Keperluan Toleransi: Toleransi yang lebih ketat menuntut pemesinan yang lebih tepat dari kawalan proses acuan dan ketat, meningkatkan kos.

-

-

Kos buruh dan overhead:

-

Upah pengendali mesin: Kos kakitangan untuk mengendalikan dan memantau mesin.

-

Kawalan Kualiti: Buruh untuk pemeriksaan, ujian, dan dokumentasi.

-

Perhimpunan & pemprosesan pasca: Jika lukisan, penyaduran, atau perhimpunan kompleks diperlukan, ini menambah kos buruh dan bahan yang signifikan.

-

Penggunaan Tenaga: Kuasa yang diperlukan untuk mesin pengacuan suntikan, pengering, penyejuk, dan peralatan tambahan.

-

Overhead kemudahan: Sewa, utiliti, penyelenggaraan, pentadbiran.

-

-

Masa kitaran:

-

Masa yang diperlukan untuk menghasilkan satu bahagian (atau satu pukulan dari acuan pelbagai rongga). Masa kitaran yang lebih pendek secara langsung diterjemahkan ke kos pengeluaran per bahagian yang lebih rendah, kerana lebih banyak bahagian boleh dihasilkan setiap jam. Dipengaruhi oleh reka bentuk bahagian (ketebalan dinding, penyejukan), sifat bahan, dan parameter proses.

-

Strategi penjimatan kos

Melaksanakan strategi pintar dapat mengurangkan kos keseluruhan projek pencetakan suntikan ABS tanpa menjejaskan kualiti.

-

Mengoptimumkan Reka Bentuk Bahagian (Reka Bentuk untuk Pembuatan - DFM):

-

Memudahkan geometri: Mengurangkan ciri -ciri yang tidak perlu; menyatukan bahagian untuk meminimumkan perhimpunan.

-

Ketebalan dinding seragam: Reka bentuk dengan ketebalan dinding yang konsisten untuk mengurangkan masa kitaran, mencegah kecacatan (tanda tenggelam, meledingkan), dan memastikan pencetakan yang lebih mudah.

-

Menggabungkan tulang rusuk dan gusset dengan bijak: Gunakannya untuk kekuatan dan bukannya meningkatkan ketebalan dinding keseluruhan.

-

Tambah Draf Sudut: Pastikan draf yang mencukupi untuk lonjakan mudah, mengurangkan masa kitaran dan memakai acuan.

-

Menggunakan radii dan fillet: Kurangkan kepekatan tekanan, meningkatkan aliran, dan meningkatkan kekuatan bahagian, yang dapat mencegah kegagalan dan kerja semula.

-

Kurangkan undercuts: Potongan sering memerlukan tindakan sampingan yang mahal dalam acuan. Reka bentuk untuk mengelakkannya jika boleh, atau menggunakan ciri -ciri alternatif seperti engsel hidup atau snap sesuai jika sesuai.

-

-

Mengurangkan masa kitaran:

-

Sistem penyejukan yang cekap: Reka bentuk acuan dengan saluran penyejukan yang dioptimumkan untuk pelesapan haba yang cepat dan seragam.

-

Pemilihan Bahan: Pilih gred ABS dengan sifat aliran yang baik dan suhu pesongan haba yang sesuai yang membolehkan penyejukan lebih cepat.

-

Pengoptimuman proses: Kelajuan suntikan, tekanan, dan masa penyejukan yang baik untuk minimum yang diperlukan untuk bahagian yang berkualiti.

-

Sistem pelari panas: Melabur dalam acuan pelari panas untuk pengeluaran volum tinggi untuk menghapuskan sisa pelari dan sering mengurangkan masa kitaran dengan ketara.

-

-

Meminimumkan sekerap dan sisa:

-

Pengeringan optimum: Pastikan ABS dikeringkan dengan teliti untuk mengelakkan kecacatan yang berkaitan dengan kelembapan dan lain-lain, mengurangkan bahagian yang ditolak.

-

Kawalan Proses: Melaksanakan kawalan kualiti dan pemantauan proses yang mantap untuk menangkap penyimpangan awal, menghalang kumpulan besar bahagian yang cacat.

-

Regot semula penggunaan: Menggosok semula dan menggunakan semula spru dan pelari (dari sistem pelari sejuk) dan bahagian-bahagian yang ditolak tidak kritikal, dengan syarat sifat-sifat bahan tidak direndahkan dengan ketara.

-

-

Pelaburan Alat Strategik:

-

Padankan acuan hingga kelantangan: Pilih bahan acuan dan kerumitan yang sesuai untuk jumlah pengeluaran yang diunjurkan. Jangan melabur dalam acuan keluli keras untuk jangka masa pendek.

-

Komponen Standard: Gunakan pangkalan acuan standard, pin ejektor, dan komponen lain di mana mungkin untuk mengurangkan kos pemesinan tersuai.

-

-

Automasi:

-

Melabur dalam robotik untuk penyingkiran bahagian, degating, dan operasi sekunder untuk mengurangkan kos buruh dan meningkatkan konsistensi dalam larian tinggi.

-

Pematuhan Alam Sekitar dan Peraturan

Dalam pasaran yang semakin global dan alam sekitar, pengeluar yang menggunakan pengacuan suntikan ABS mesti menavigasi peraturan dan arahan kemampanan yang kompleks. Pematuhan dengan piawaian ini bukan hanya kewajipan undang -undang tetapi juga aspek kritikal tanggungjawab korporat dan akses pasaran.

ROHS, REACH, DAN PROP 65 Pertimbangan

Ketiga peraturan ini adalah antara yang paling penting untuk bahan dan produk yang mengandungi plastik seperti ABS:

-

ROHS (sekatan Arahan Bahan Berbahaya):

-

Skop: Terutamanya arahan EU (2011/65/EU) yang menyekat penggunaan bahan berbahaya tertentu dalam pembuatan pelbagai jenis peralatan elektronik dan elektrik (EEE). Ia berkait rapat dengan arahan WEEE (Sisa Elektrik dan Elektronik).

-

Kaitan dengan abs: ABS digunakan secara meluas dalam perumahan dan komponen EEE. Pengilang mesti memastikan bahawa gred ABS yang mereka gunakan tidak mengandungi bahan terhad (mis., Lead, Cadmium, Mercury, Hexavalent Chromium, tertentu phthalates) di atas ambang yang ditentukan. Banyak pembekal ABS yang bereputasi menawarkan gred dan pensijilan yang mematuhi ROHS.

-

Kesan: Ketidakpatuhan boleh membawa kepada produk yang diharamkan dari jualan di EU dan kawasan lain yang mengamalkan peraturan yang sama, denda yang signifikan, dan kerosakan reputasi.

-

-

Jangkauan (pendaftaran, penilaian, kebenaran dan sekatan bahan kimia):

-

Skop: Satu lagi peraturan EU yang komprehensif (EC No 1907/2006) yang mengawal pengeluaran dan penggunaan bahan kimia dan potensi potensi mereka terhadap kesihatan manusia dan alam sekitar. Ia memerlukan syarikat untuk mendaftar, menilai, dan berpotensi mencari kebenaran untuk bahan kimia yang mereka hasilkan atau diimport ke EU.

-

Kaitan dengan abs: Walaupun ABS sebagai polimer umumnya dianggap sebagai "bahan dalam artikel," monomer individu (acrylonitrile, butadiene, styrene) dan apa -apa bahan tambahan yang digunakan dalam formulasinya adalah tertakluk. Pembekal mesti memastikan formulasi ABS mereka mematuhi jangkauan, terutamanya mengenai bahan -bahan yang sangat tinggi (SVHCs) yang disenaraikan dalam senarai calon. Pindaan baru -baru ini untuk dicapai, seperti yang menyekat mikroplastik yang disengajakan dengan sengaja, juga boleh mempengaruhi aplikasi atau bahan tambahan tertentu.

-

Kesan: Memastikan bahan kimia dalam ABS dan pengeluarannya diuruskan dengan selamat di seluruh rantaian bekalan, yang memberi kesan kepada sumber dan perumusan bahan mentah.

-

-

California Proposition 65 (Prop 65 - Akta Penguatkuasaan Air dan Penguatkuasaan Toksik yang selamat tahun 1986):

-

Skop: Undang -undang California yang memerlukan perniagaan memberi amaran kepada California mengenai pendedahan yang ketara kepada bahan kimia yang menyebabkan kanser, kecacatan kelahiran, atau bahaya pembiakan yang lain. Senarai bahan kimia (lebih dari 900) luas dan kerap dikemas kini.

-

Kaitan dengan abs: Walaupun ABS sendiri tidak disenaraikan secara langsung, beberapa monomer konstituennya (seperti styrene atau acrylonitrile) atau bahan tambahan biasa (seperti retardan api tertentu atau plasticizer) berada di senarai Prop 65. Sekiranya bahagian ABS selesai mengandungi bahan kimia ini di atas tahap "pelabuhan selamat" tertentu dan mendedahkan pengguna kepada mereka, label amaran mungkin diperlukan untuk produk yang dijual di California.

-

Kesan: Memerlukan ketekunan dalam pemilihan bahan dan, jika perlu, pemakaian label amaran yang jelas dan munasabah, terutamanya untuk produk pengguna. Pengilang sering melakukan penilaian risiko atau memohon amaran daripada berhati -hati.

-

Infrastruktur kitar semula dan pertimbangan akhir hayat

Di luar pematuhan peraturan, dorongan yang lebih luas untuk ekonomi pekeliling memberi kesan bagaimana ABS dilihat dan diuruskan pada akhir hayatnya.

-

Kitar semula ABS: ABS adalah termoplastik, yang bermaksud secara teorinya boleh dicairkan dan diproses semula beberapa kali. Ini menjadikannya secara mekanikal boleh dikitar semula, selalunya melalui mencincang, mencuci, dan membuat semula.

-

Cabaran dalam infrastruktur kitar semula: Walaupun kitar semula, ABS sering menghadapi cabaran di aliran kitar semula perbandaran yang meluas (koleksi curbside) kerana ia sering berakhir dalam campuran bahan-bahan kompleks dalam sisa elektronik (e-waste) atau barangan tahan lama. Ini menjadikan pengeluaran kitar semula yang cekap dan berkualiti tinggi sukar untuk koleksi berskala besar.

-

Inisiatif Industri: Ramai pengeluar sedang meneroka cara untuk menggabungkan post-pengguna (PCR) dan pasca perindustrian (PIR) yang dikitar semula ke dalam produk baru. Kemajuan dalam teknologi penyortiran (seperti pemisahan elektrostatik) dan pembangunan kaedah kitar semula kimia (depolimerisasi) menawarkan jalan yang menjanjikan untuk kitar semula ABS yang lebih berkesan dan berkualiti tinggi pada masa akan datang, yang bertujuan untuk menutup gelung pada bahan berharga ini.

Kemajuan terkini dan trend masa depan

Landskap pencetakan suntikan ABS tidak statik. Penyelidikan dan pembangunan yang berterusan mendorong sempadan apa yang mungkin, menangani tuntutan pasaran baru, dan berusaha untuk kaedah pengeluaran yang lebih mampan.

Inovasi dalam Bahan ABS

Fleksibiliti ABS sentiasa diperluaskan melalui pembangunan gred baru dengan sifat yang dipertingkatkan dan khusus, yang memenuhi pelbagai aplikasi yang lebih luas.

-

Pembangunan gred ABS baru dengan sifat yang dipertingkatkan:

-

Retardancy Flame yang lebih baik (FR ABS): Di luar gred FR standard, formulasi baru menawarkan penilaian V-0 yang lebih tinggi (setiap UL 94) dengan kandungan halogen yang dikurangkan atau pilihan bebas halogen sepenuhnya, menangani masalah alam sekitar dan keselamatan.

-

Rintangan haba yang dipertingkatkan: Campuran dan aloi ABS baru (mis., PC/ABS aloi) sedang dibangunkan untuk menahan suhu yang lebih tinggi, memperluaskan penggunaannya dalam komponen automotif di bawah tanah atau lebih menuntut perumahan elektronik.

-

Kestabilan UV yang lebih baik: Untuk aplikasi luaran, gred ABS yang baru yang stabil UV menawarkan rintangan yang lebih baik kepada kemerosotan, pudar warna, dan kehilangan harta benda dari pendedahan matahari yang berpanjangan, mengurangkan keperluan untuk salutan pasca pengacuan yang mahal.

-

Abs gred perubatan: Pembangunan gred dengan biokompatibiliti yang dipertingkatkan, rintangan pensterilan yang lebih baik (mis., Untuk radiasi gamma), dan kebolehkesanan untuk keperluan peranti perubatan yang ketat.

-

Formulasi berkilat tinggi dan berkilat rendah: Bahan -bahan yang dioptimumkan untuk secara konsisten mencapai kemasan estetik tertentu secara langsung dari acuan, mengurangkan pergantungan pada operasi lukisan sekunder.

-

Abs konduktif dan anti-statik: Gred dengan bahan tambahan khusus untuk menyediakan kekonduksian elektrik atau menghilangkan caj statik, penting untuk komponen elektronik sensitif atau persekitaran letupan.

-

Kemajuan dalam teknologi pencetakan suntikan

Kemajuan teknologi dalam mesin pengacuan suntikan dan peralatan sampingan membawa kepada proses pembuatan yang lebih tepat, cekap, dan pintar.

-

Automasi dan Robotik:

-

Peningkatan integrasi senjata robot untuk penyingkiran bahagian automatik, degating, sisipan memuatkan, pemasangan, dan pembungkusan. Ini mengurangkan kos buruh, meningkatkan konsistensi kitaran, dan meminimumkan kesilapan manusia.

-

Robot kolaboratif (COBOTS) juga mendapat daya tarikan, bekerja bersama pengendali manusia dalam sel pembuatan yang lebih fleksibel.

-

-

Sistem pemantauan dan kawalan proses:

-

Pengambilalihan data masa nyata: Sensor lanjutan dalam acuan dan mesin kini mengumpul sejumlah besar data mengenai suhu, tekanan, kadar aliran, dan profil penyejukan dalam masa nyata.

-

Analisis Prediktif dan Integrasi AI: Kecerdasan buatan dan algoritma pembelajaran mesin digunakan untuk menganalisis data ini, meramalkan kecacatan yang berpotensi sebelum berlaku, mengoptimumkan parameter proses secara autonomi, dan mengenal pasti corak untuk penambahbaikan berterusan.

-

Kawalan gelung tertutup: Sistem yang secara automatik menyesuaikan parameter mesin (mis., Kelajuan suntikan, tekanan memegang) sebagai tindak balas kepada maklum balas masa nyata, memastikan kualiti bahagian yang konsisten walaupun bahan kecil atau variasi alam sekitar.

-

Pemantauan berasaskan awan: Keupayaan pemantauan dan kawalan jauh membolehkan pengeluar menguruskan pelbagai mesin di lokasi yang berbeza dan menyelesaikan masalah dari mana -mana sahaja.

-

-

Ketepatan dan pengacuan mikro: Kemajuan dalam kawalan mesin dan teknologi acuan membolehkan pengeluaran bahagian ABS yang semakin kecil dan lebih rumit dengan toleransi yang sangat ketat, membuka kemungkinan baru dalam peranti perubatan, elektronik mikro, dan produk pengguna khusus.

Amalan mampan

Dengan kesedaran alam sekitar yang semakin meningkat, industri pencetakan suntikan, termasuk pemprosesan ABS, meletakkan penekanan yang lebih besar terhadap kemampanan.

-

Bahan abs kitar semula:

-

Peningkatan penggunaan pasca pengguna dan selepas perindustrian: Usaha sedang dijalankan untuk menggabungkan lebih banyak abs kitar semula ke dalam produk baru tanpa kompromi yang signifikan terhadap prestasi. Ini termasuk program pengumpulan dan penyortiran yang mantap.

-

Kitar Semula Kimia: Teknologi yang muncul sedang meneroka proses kimia untuk memecah polimer abs ke dalam monomer konstituen mereka, yang kemudiannya dapat ditarik balik ke ABS berkualiti dara, yang menawarkan ekonomi pekeliling yang benar untuk bahan tersebut.

-

-

Mengurangkan penggunaan tenaga:

-

Mesin pencetakan suntikan semua-elektrik: Mesin-mesin ini jauh lebih cekap tenaga daripada mesin hidraulik tradisional, memakan kuasa yang kurang, menghasilkan kurang haba, dan menawarkan ketepatan yang lebih besar.

-

Sistem penyejukan yang dioptimumkan: Penyejuk yang lebih cekap dan reka bentuk penyejukan acuan mengurangkan permintaan tenaga untuk kawalan suhu.

-

Pemulihan haba sisa: Sistem yang direka untuk menangkap dan menggunakan semula haba sisa yang dihasilkan semasa proses pencetakan.

-

-

Alternatif berasaskan bio dan degradasi (fasa penyelidikan): Walaupun mencabar untuk termoplastik prestasi seperti ABS, penyelidikan terus membangunkan polimer berasaskan bio atau biodegradable yang berpotensi berkhidmat dengan aplikasi yang sama dalam jangka panjang, mengurangkan pergantungan pada bahan api fosil.

-

Ringan: Strategi reka bentuk yang difokuskan pada mengurangkan penggunaan bahan sambil mengekalkan integriti bahagian menyumbang kepada penggunaan bahan mentah yang lebih rendah dan mengurangkan tenaga untuk pengangkutan.