1. Pengenalan kepada Penamat Permukaan dalam Pencetakan Suntikan Plastik

Bahagian ini akan menetapkan peringkat dengan menentukan kemasan permukaan, menjelaskan kepentingannya, dan memperkenalkan isu -isu umum yang meldana itu.

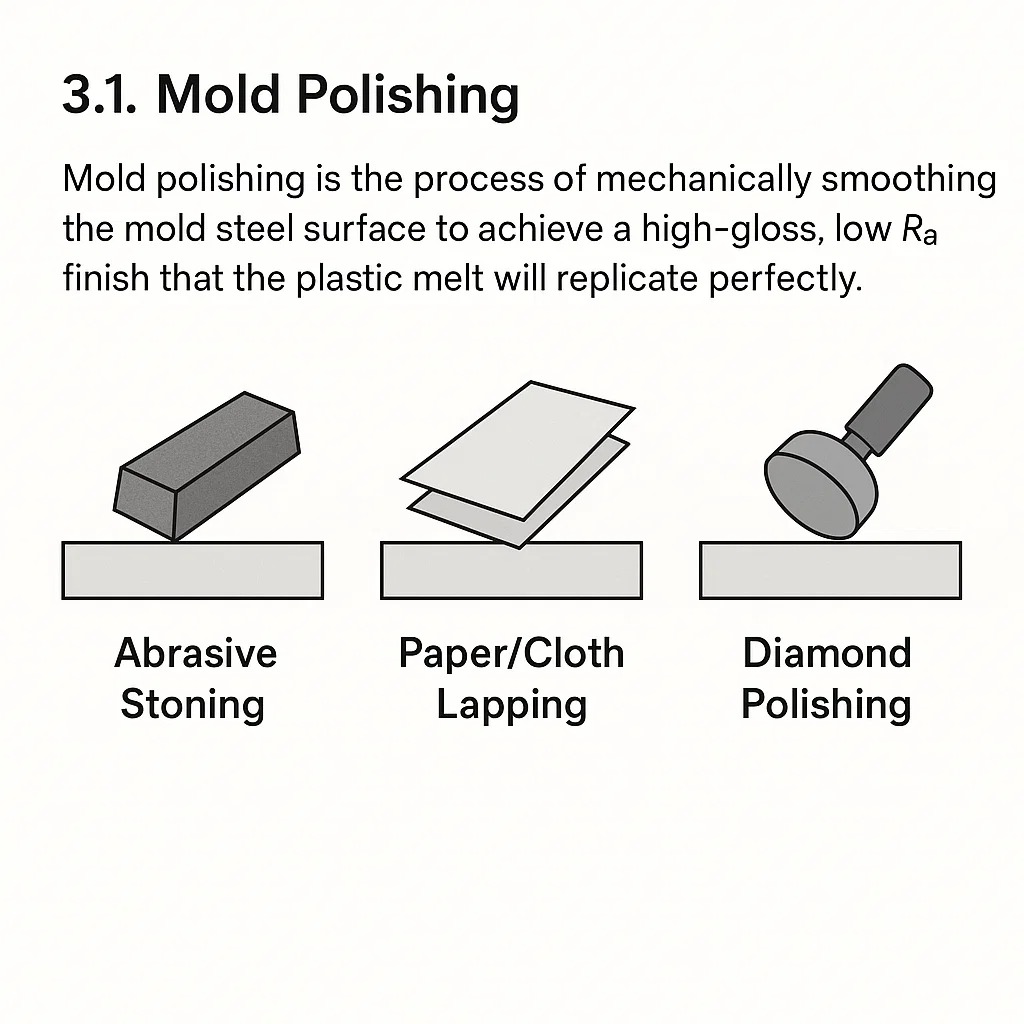

1.1. Apakah kemasan permukaan dan mengapa ia penting?

- Definisi: The kemasan permukaan bahagian suntikan plastik yang dibentuk bahagian merujuk kepada tekstur, kelancaran, atau kontur luar komponen. Ia adalah gambaran langsung dari permukaan rongga acuan.

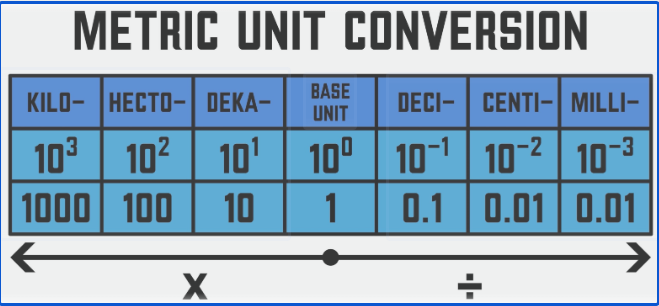

- Pengukuran: Kualiti kemasan permukaan dikira menggunakan parameter kekasaran, yang paling biasa Rata -rata kekasaran (r a ) , yang mengukur sisihan purata profil dari garis min. Rendah r a Nilai menunjukkan permukaan yang lebih lancar.

- Stdanard Industri: Industri plastik sering menggunakan SPI (Masyarakat Industri Plastik) Klasifikasi Selesai Permukaan , yang berkisar dari cermin (gred) ke matte/kusam (D-grades). Menentukan gred SPI adalah amalan stdanard apabila merancang acuan.

* *Example:* An SPI A-1 finish requires diamond buffing** dan produces a mirratau-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** dan results in a dull, non-reflective surface.1.2. Kepentingan kemasan permukaan dalam estetika dan fungsi produk

Kemasan permukaan bukan sekadar ciri estetik; Ia penting untuk prestasi produk dan penerimaan:

- Estetika: Kemasan permukaan yang berkualiti tinggi, berkilat, matte, atau bertekstur yang berkualiti tinggi dan konsisten Persepsi Jenama dan Rayuan Pengguna dalam produk seperti elektronik pengguna dan dalaman automotif.

- Fungsi:

- Rasa sentuhan: Tekstur mempengaruhi cara pengguna berinteraksi dengan produk (mis., Genggaman bukan slip).

- Refleksi Cahaya: Kemasan yang licin dan berkilat dapat meminimumkan penyebaran cahaya, penting untuk kanta dan paparan (mis., PMMA bahagian).

- Pakai dan geseran: Permukaan bertekstur kadang -kadang boleh meningkatkan ketahanan atau mengurangkan geseran dalam bahagian yang bergerak.

- Kebersihan/pensterilan: Permukaan yang sangat lancar sering diperlukan untuk Peranti perubatan untuk mencegah pertumbuhan bakteria dan membolehkan pensterilan mudah.

- Lekatan: Kemasan tertentu diperlukan untuk memastikan yang betul lekatan salutan atau cat .

1.3. Kecacatan kemasan permukaan biasa dalam pengacuan suntikan

Kualiti kemasan permukaan boleh dikompromikan oleh banyak kecacatan, yang mana dana akan terperinci dalam Bahagian 4. Berikut adalah pengenalan ringkas kepada yang paling biasa:

- Tdana Tenggelam: Lekukan di permukaan yang disebabkan oleh pengecutan bahan di bahagian tebal bahagian.

- Garis kimpalan/bersatu: Garis yang kelihatan di mana dua atau lebih cair depan bertemu dan gagal sepenuhnya bersatu, muncul sebagai kecacatan permukaan dan kelemahan struktur.

- Tdana Aliran: Catauak gelombang, catauetan, atau garis yang kelihatan di permukaan yang disebabkan oleh pengisian rongga acuan yang tidak seragam.

- Jeting: Ciri permukaan seperti ular yang berlaku apabila plastik cair ditolak melalui pembukaan pintu kecil pada kelajuan tinggi, menguatkan sebelum ia dapat mematuhi dengan betul ke dinding acuan.

- Kulit jeruk: Penamat permukaan seperti riak, pitted menyerupai kulit atauen, sering disebabkan oleh masalah suhu atau acuan.

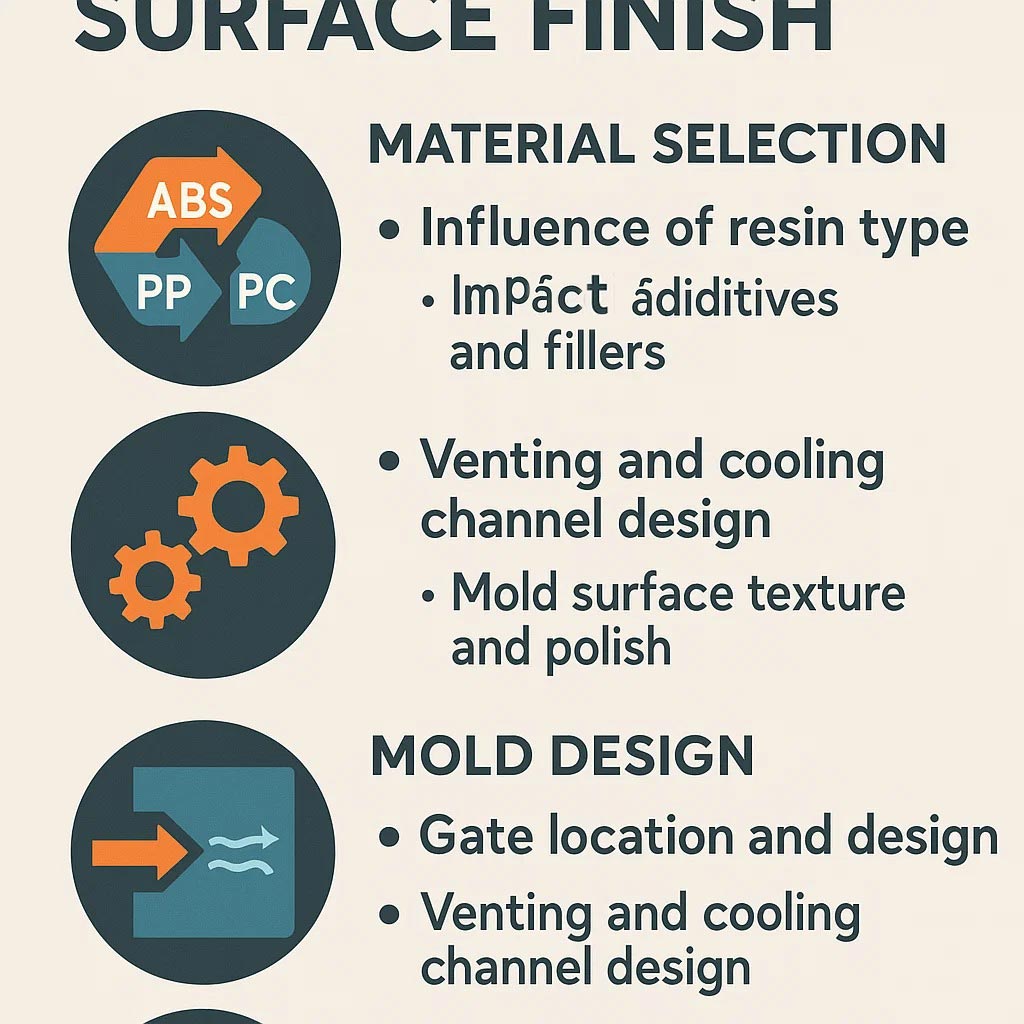

2. Faktatau yang mempengaruhi kemasan permukaan

Kemasan permukaan akhir adalah hasil daripada interaksi kompleks antara bahan, perkakas acuan, dan keadaan pemprosesan. Mengoptimumkan ketiga -tiga kawasan adalah penting untuk mencapai r yang dikehendaki a nilai atau gred SPI.

2.1. Pemilihan bahan

Pilihan Resin mungkin faktatau paling asas yang mempengaruhi kemasan permukaan yang boleh dicapai.

2.1.1. Pengaruh jenis resin (Abs, Pc, Ms, dan lain -ladalam)

- Amorfi vs Semi-kristal: Polimer amorf (Seperti Pc , PMMA , dan Abs ) Biasanya menghasilkan lebih baik, permukaan berkilat yang lebih tinggi kerana mereka mengecil lebih seragam dan diramalkan. Polimer separuh kristal (Seperti PP , PE , dan Pom ) cenderung mempunyai pengecutan volumetrik yang lebih tinggi dan kurang seragam, mengakibatkan gloss yang lebih rendah, kusam, atau permukaan bergelombang (sering menyebabkan kesan "kulit oren").

- Cair kelikatan: Resin dengan kelikatan cair yang lebih rendah (Flowability yang lebih besar) lebih baik mereplikasi tekstur permukaan rumit acuan, yang membawa kepada penamat yang lebih tinggi.

2.1.2. Kesan aditif dan pengisi

- Pengisi: Kemasukan pengisi seperti gentian kaca, gentian karbon, atau bahan tambahan mineral secara dramatik mengurangkan kualiti kemasan permukaan yang boleh dicapai. Bahan -bahan tegar ini mengganggu aliran polimer cair dan cenderung untuk menolak melalui lapisan permukaan, yang membawa kepada serat terdedah dan kemasan kasar, kasar.

- Pewarna dan pigmen: Walaupun secara amnya mempunyai kesan kecil, pigmen yang sangat pekat atau bahan tambahan warna tertentu dapat mengubah aliran cair dan membawa kepada sedikit variasi dalam tekstur permukaan atau coretan warna.

2.2. Reka bentuk acuan

Acuan itu sendiri adalah jejak negatif bahagian akhir, dan reka bentuknya menentukan bagaimana polimer mengalir, pek, dan sejuk.

2.2.1. Lokasi dan Reka Bentuk Pintu

- Kritikal: Pintu adalah titik masuk untuk plastik cair, menjadikan lokasi dan saiznya penting.

- Kesan Pintu: Reka bentuk pintu atau lokasi yang lemah boleh menyebabkan kecacatan seperti jet, tanda aliran, dan garisan kimpalan . Gates harus diletakkan di bahagian paling tebal bahagian untuk membolehkan pembungkusan maksimum dan meminimumkan tanda sinki.

- Jenis Pintu: Gates Fan or Gates diafragma sering menyebabkan kemasan permukaan yang lebih baik daripada kecil Pinpoint Gates Kerana mereka membenarkan aliran yang lebih lancar, kurang bergolak ke dalam rongga.

2.2.2. Reka bentuk saluran pembuangan dan penyejukan

- Pembatalan: Tidak mencukupi pembatalan perangkap gas, yang boleh menyebabkan Tanda Bakar, Tanda Splay (Streaks Perak) , dan poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Penyejukan: Seragam dan cekap saluran penyejukan adalah penting untuk pengecutan dan kualiti permukaan yang konsisten. Penyejukan tidak seragam menyebabkan pengecutan perbezaan, yang merupakan penyumbang utama kepada Warpage dan ketidaksempurnaan permukaan seperti Tanda Tenggelam dan permukaan bergelombang .

2.2.3. Tekstur permukaan acuan dan menggilap

- Replikasi Langsung: Permukaan acuan adalah secara langsung direplikasi ke bahagian plastik. Kualiti pengilat keluli acuan atau tekstur adalah siling untuk kualiti permukaan bahagian.

- Acuan menggilap: Penggilap ketepatan menggunakan tampal berlian atau batu kasar diperlukan untuk bahagian-bahagian cermin-finish (SPI A-grades).

- Tekstur permukaan: Teknik seperti etsa kimia or tekstur laser Buat tekstur yang tahan lama (mis., Biji kulit, kemasan matte) yang menyembunyikan kecacatan dan meningkatkan cengkaman.

2.3. Parameter pemprosesan

Sebaik sahaja bahan dan acuan ditetapkan, parameter operasi mesin menyediakan cara pengoptimuman akhir.

2.3.1. Suhu cair

- Kesan: A suhu cair yang lebih tinggi menurunkan kelikatan polimer, yang membolehkannya mengalir lebih mudah dan sesuai dengan ciri -ciri permukaan acuan, secara amnya mengakibatkan a Lancar, penamat berkilat yang lebih tinggi dan mengurangkan tanda aliran.

- PERHATIAN: Suhu tinggi yang berlebihan boleh menyebabkan kemerosotan bahan, yang menyebabkan kecacatan seperti Splay dan terbakar .

2.3.2. Kelajuan dan tekanan suntikan

- Kelajuan: Kelajuan suntikan mesti seimbang. Terlalu perlahan, dan plastik sejuk sebelum ini, menyebabkan garis aliran dan garis kimpalan . Terlalu cepat, dan ia boleh menyebabkan jet berhampiran pintu gerbang atau berkelip .

- Tekanan (memegang/pembungkusan): Memegang tekanan sangat penting. Tekanan tinggi semasa fasa penyejukan pek Bahan tambahan ke dalam rongga, mengimbangi pengecutan. Tekanan pembungkusan yang betul adalah pertahanan utama terhadap Tanda Tenggelam dan memastikan replikasi terperinci permukaan segar.

2.3.3. Suhu acuan

- Kesan: A suhu acuan yang lebih tinggi Memastikan cair plastik boleh mengalir untuk tempoh yang lebih lama, yang membolehkan rantai polimer untuk berehat dan meniru permukaan acuan dengan lebih tepat, sering menghasilkan gloss dan selesai permukaan terbaik. Ini juga membantu mengurangkan tekanan ricih, mencegah kecacatan seperti memerah dan kulit jeruk .

- Perdagangan: Suhu acuan tinggi meningkatkan masa kitaran , kerana bahagian itu mengambil masa yang lebih lama untuk menyejukkan cukup untuk lonjakan.

2.3.4. Masa penyejukan

- Kesan: Cukup masa penyejukan adalah perlu untuk menguatkan kulit luar bahagian di bawah tekanan. Pelepasan pramatang boleh menyebabkan tanda tekanan, peperangan, dan calar (tanda pelepasan) yang merosakkan kemasan permukaan.

3. Teknik untuk meningkatkan kemasan permukaan

Mencapai kemasan permukaan berkualiti tinggi sering memerlukan pelaksanaan teknik khusus yang berkaitan dengan perkakas, proses menengah, dan jentera khusus.

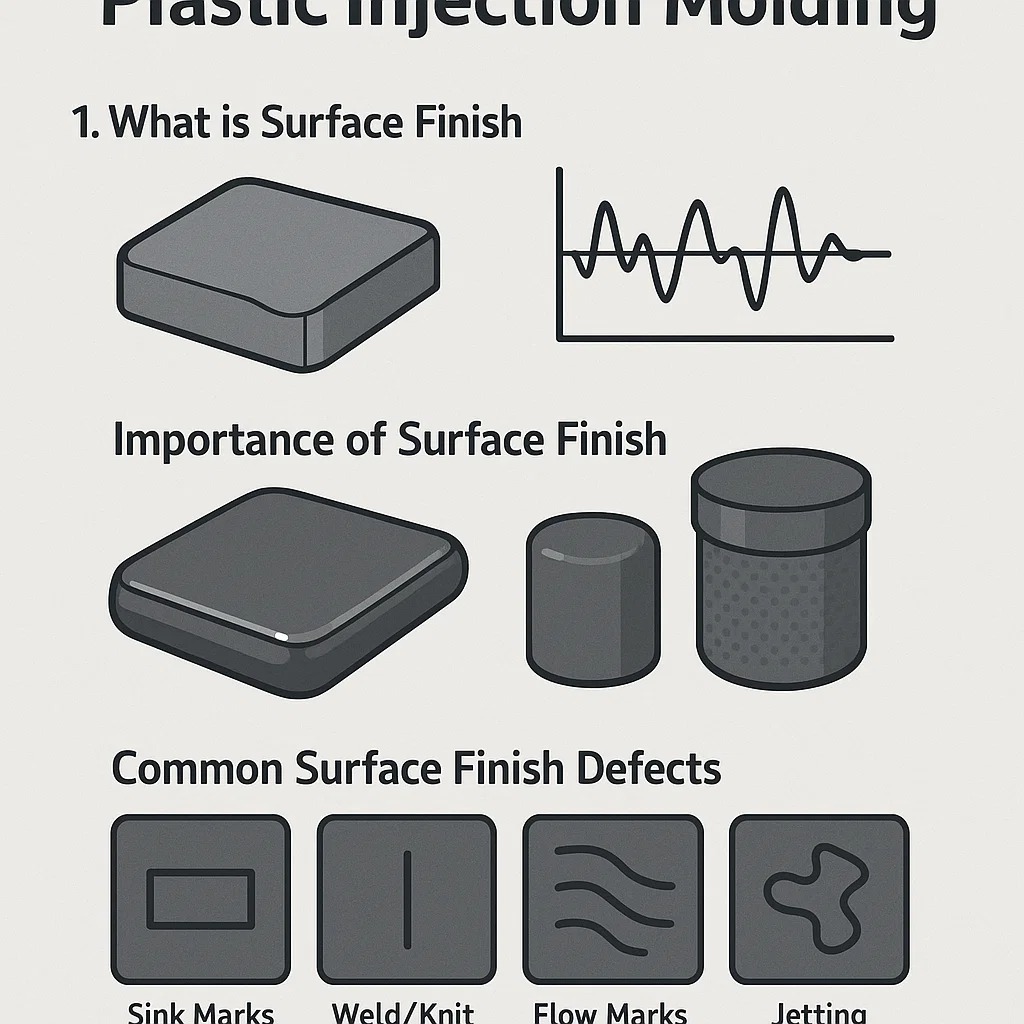

3.1. Acuan menggilap

Penggilap acuan adalah proses melicinkan secara mekanikal permukaan keluli acuan untuk mencapai gloss tinggi, rendah r a Selesaikan bahawa cair plastik akan meniru dengan sempurna.

3.1.1. Kaedah penggilap yang berbeza (berlian, batu kasar)

- Stoning yang kasar: Pembentukan awal dan penyingkiran tanda pemesinan dilakukan dengan menggunakan batu kasar kasar (mis., Silicon carbide atau aluminium oksida).

- Kertas/kain Lapping: Penggilap yang lebih baik dicapai dengan sebatian berlian atau kertas khusus, bergerak secara berurutan melalui bubur yang lebih halus.

- Menggilap Berlian: Untuk kemasan seperti cermin tertinggi (SPI A-1, A-2), peringkat akhir melibatkan tampal berlian dan kain khusus/bobs. Ini adalah kerja yang sangat mahir yang dilakukan di bawah pembesaran.

3.1.2. Mencapai nilai RA tertentu dan gred SPI

Tahap menggilap secara langsung sepadan dengan r yang boleh diukur a nilai (purata kekasaran) dan gred penamat SPI kualitatif:

| Gred SPI | Kaedah Poland | Nilai ra ( μ in) | Permohonan biasa |

|---|---|---|---|

| A-1 | Gred #3 Buff Diamond | 1 | Kanta, bahagian optik |

| B-2 | #600 Grit Stone | 6-8 | Bahagian gloss tinggi, paparan |

| C-3 | #600 kertas Emery | 10-12 | Tujuan umum, semi-gloss |

| D-1 | #10 pasir/letupan kering | 25-32 | Tekstur matte, bahagian tersembunyi |

3.2. Tekstur permukaan

Texturing sengaja memperkenalkan corak atau kekasaran ke permukaan acuan untuk mencapai kemasan estetika atau fungsi tertentu. Ini biasanya digunakan untuk menyembunyikan kecacatan seperti tanda aliran atau tanda tenggelam.

3.2.1. Etsa kimia

- Proses: Keluli acuan bertopeng dengan filem pelindung dalam corak yang dikehendaki, dan kemudian direndam dalam mandi asid. Asid makan (etsa) keluli yang terdedah, mewujudkan tekstur.

- Kelebihan: Mewujudkan tekstur yang mendalam, seragam, tahan lama (mis., Biji kayu, bijirin kulit).

3.2.2. Tekstur laser

- Proses: Bahan ablates laser ketepatan tinggi (menguap) dari permukaan acuan untuk menghasilkan corak yang sangat halus, tepat, dan berulang.

- Kelebihan: Membolehkan rumit, tekstur mikro atau bahkan tekstur nano (Lihat Bahagian 8), dan sesuai untuk bentuk 3D yang kompleks.

3.2.3. Letupan manik

- Proses: Manik kaca halus atau media kasar yang lain digerakkan ke atas permukaan acuan pada tekanan tinggi.

- Kelebihan: Menghasilkan seragam, membosankan, matte, atau satin selesai (sering gred spi). Ini cara yang cepat dan kos efektif untuk menghilangkan gloss dan menyembunyikan ketidaksempurnaan permukaan.

3.3. Salutan dan lukisan

Ini adalah proses sekunder yang digunakan pada bahagian yang dibentuk selepas Ia telah dikeluarkan, digunakan untuk menambah warna, gloss, atau sifat fungsi khusus.

3.3.1. Jenis salutan (mis., UV, anti-scratch)

- Salutan UV: Lapisan yang jelas disembuhkan di bawah cahaya UV. Digunakan secara meluas pada polikarbonat ( Pc ) dan akrilik ( PMMA ) Bahagian untuk memulihkan kemasan berkilat tinggi atau meningkatkan rintangan cuaca luaran.

- Anti-Scratch/Hard Coating: Digunakan untuk plastik yang lebih lembut (seperti Pc) untuk meningkatkan kekerasan permukaan dan rintangan calar, penting untuk kanta dan penutup paparan.

3.3.2. Teknik lukisan (semburan, salutan serbuk)

- Lukisan semburan: Teknik standard untuk mencapai perlawanan warna yang tepat dan tahap gloss terkawal pada komponen plastik.

- Salutan Serbuk: Walaupun secara tradisional untuk logam, lapisan serbuk suhu rendah khusus kini digunakan pada beberapa plastik untuk menyediakan penamat yang tahan lama dan seragam.

3.4. Pencetakan suntikan yang dibantu oleh gas

- Teknik: Gas lengai (biasanya nitrogen) disuntik ke dalam rongga acuan selepas plastik telah sebahagiannya mengisi.

- Manfaat: Teras gas menggunakan tekanan dalaman, yang membantu Pek plastik cair dari dalam ke luar , berkesan menghapuskan Tanda Tenggelam pada permukaan luaran.

3.5. Sistem pelari panas

- Teknik: Sistem pemanasan mengekalkan suhu plastik cair sehingga ke pintu masuk, menghapuskan keperluan untuk sprue/pelari sejuk.

- Manfaat: Menjaga plastik cair sangat konsisten dan membolehkan kawalan lebih mudah ke atas pembungkusan, yang meminimumkan tekanan dan membawa kepada gloss permukaan yang lebih baik dan penghapusan Tanda aliran .

3.6. Teknologi kawalan suhu acuan

- Teknik: Di luar penyejukan air/minyak standard, sistem pemanasan ketepatan tinggi (mis., Pemanasan stim, pemanasan induksi, atau sistem bendalir khusus) digunakan untuk dengan cepat mengikat suhu permukaan acuan.

- Manfaat: Dengan menaikkan suhu acuan semasa mengisi (untuk mencapai gloss tinggi) dan kemudian cepat menjatuhkannya untuk penyejukan (untuk meminimumkan masa kitaran), teknologi ini membolehkan pemproses mencapai kemasan seperti cermin Walaupun dengan bahan yang kurang mengalir, hampir menghapuskan kecacatan seperti garis kimpalan dan kulit jeruk .

4. Kecacatan permukaan biasa dan penyelesaiannya

Kecacatan permukaan adalah kelemahan visual atau sentuhan yang menjejaskan kualiti bahagian yang dibentuk. Mengenal pasti punca akar -sama ada material, acuan, atau proses -adalah kunci kepada pembetulan yang berkesan.

4.1. Tanda Tenggelam

A tanda tenggelam adalah kemurungan setempat atau dimple di permukaan bahagian bahagian tebal.

| Punca | Pencegahan/penyelesaian |

|---|---|

| Pengecutan: Bahan yang tidak mencukupi yang dibungkus ke dalam acuan untuk mengimbangi pengecutan volumetrik semasa penyejukan. | Meningkatkan tekanan pegangan: Pembetulan yang paling berkesan adalah untuk meningkatkan Memegang tekanan (pembungkusan) dan time to force more material into the mold. |

| Ketebalan dinding yang tidak seragam: Bahagian tebal sejuk lebih perlahan, menyebabkan bahan dalaman menarik permukaan ke dalam. | Reka bentuk: Reka bentuk semula bahagian untuk mengekalkan ketebalan dinding seragam. Gunakan tulang rusuk dalaman atau coring untuk mengurangkan pukal. |

| Suhu cair/acuan tinggi: Haba yang berlebihan boleh meningkatkan pengecutan. | Suhu cair/acuan yang lebih rendah: Jalankan suhu hanya cukup tinggi untuk mengisi bahagian, mengurangkan jumlah pengecutan. |

4.2. Talian kimpalan (garis bersatu)

A garis kimpalan adalah garis yang kelihatan terbentuk di mana dua atau lebih aliran cair yang mengalir bertemu dan fius tetapi tidak bercampur dengan sempurna.

| Punca | Pencegahan/penyelesaian |

|---|---|

| Suhu rendah: Depan cair terlalu sejuk apabila mereka bertemu, mencegah penyebaran molekul lengkap. | Meningkatkan suhu cair/acuan: Suhu yang lebih tinggi membolehkan plastik kekal cair lebih lama, memudahkan gabungan yang lebih baik dan mengurangkan penglihatan garis. |

| Tekanan yang tidak mencukupi: Kekurangan tekanan untuk memaksa kedua -dua bidang bersama -sama. | Meningkatkan kelajuan suntikan dan tekanan: Suntikan cepat meminimumkan penyejukan sebelum bertemu. |

| Perangkap udara: Gas atau udara terperangkap di titik mesyuarat. | Meningkatkan pembuangan: Tambah atau memperdalam lubang di lokasi garis kimpalan untuk membolehkan udara terperangkap melarikan diri. |

4.3. Tanda aliran (garis aliran)

Tanda aliran adalah garis-garis atau corak gelombang seperti gelombang yang kelihatan di permukaan, sering memancar dari pintu gerbang.

| Punca | Pencegahan/penyelesaian |

|---|---|

| Aliran perlahan atau berbeza -beza: Plastik cair sejuk ke dinding acuan ketika ia mengalir, menghasilkan lapisan yang kelihatan. | Meningkatkan kelajuan suntikan: Isi rongga dengan cepat untuk memastikan depan cair tetap panas dan cecair. |

| Suhu acuan rendah: Acuan sejuk menguatkan lapisan hubungan pertama plastik terlalu cepat. | Meningkatkan suhu acuan: Acuan yang lebih panas menyimpan plastik permukaan cair lebih lama, membolehkan garisan aliran hilang. |

| GEOMETRY GATE/RUNNER: Pelari/pintu yang terhad atau direka dengan baik menyebabkan aliran bergelora. | Besarkan pintu/pelari: Melebarkan pintu untuk mengurangkan tekanan ricih dan biarkan aliran kemasukan yang lebih lancar. |

4.4. Jet

Jet Berlaku apabila plastik cair disuntik melalui pintu kecil ke dalam rongga acuan terbuka, menguatkan sebagai aliran snak sebelum seluruh rongga mengisi.

| Punca | Pencegahan/penyelesaian |

|---|---|

| Kelajuan suntikan tinggi: Kadar aliran cepat melalui pintu yang ketat. | Kurangkan kelajuan suntikan: Perlahan halaju suntikan awal. |

| Reka Bentuk Pintu Miskin: Pintu itu diletakkan di kawasan tebal atau mengarahkan aliran cair terus ke ruang terbuka yang besar. | Reka bentuk semula pintu gerbang: Gunakan a pintu gerbang sub-pintu atau tab Itu mengarahkan aliran ke dinding acuan atau pin teras, yang membolehkan aliran cair untuk "peminat" sebaik sahaja memasuki rongga. |

4.5. Kulit jeruk

Kulit jeruk adalah permukaan yang kelihatan seperti kulit oren -penampilan yang berliku -liku atau pitted.

| Punca | Pencegahan/penyelesaian |

|---|---|

| Perbezaan suhu acuan: Perbezaan suhu yang melampau antara cair plastik dan permukaan acuan. | Meningkatkan suhu acuan: Permukaan acuan yang lebih panas membolehkan bahan untuk meniru sepenuhnya permukaan acuan sebelum menguatkan. |

| Degradasi/kelembapan bahan: Kelembapan yang berlebihan dalam bahan boleh menyebabkan gas di permukaan. | Bahan pra-kering: Pastikan resin dikeringkan kepada spesifikasi pengeluar. |

| Kelikatan cair rendah: Plastik terlalu panas dan tidak memegang bentuknya apabila ia menyentuh acuan. | Sedikit mengurangkan suhu cair: Laraskan suhu cair untuk meningkatkan kelikatan tanpa menyebabkan tanda aliran. |

4.6. Memerah (Pintu pemerah pipi)

Blush adalah kawasan kebodohan atau kelembutan setempat, biasanya berlaku secara langsung di sekitar kawasan pintu.

| Punca | Pencegahan/penyelesaian |

|---|---|

| Tekanan ricih yang tinggi: Disebabkan oleh bahan yang dipaksa terlalu ganas melalui pintu kecil. | Meningkatkan saiz pintu: Mengurangkan sekatan menurunkan tekanan ricih pada polimer. |

| Kelajuan suntikan: Kelajuan suntikan yang sangat tinggi melalui pintu gerbang. | Kurangkan kelajuan suntikan: Perlahan kelajuan suntikan awal, sering menggunakan profil pelbagai peringkat. |

| Pemisahan pelincir: Bahan tambahan/pelincir bahan terpisah di bawah ricih yang tinggi. | Cuba gred bahan yang berbeza: Beralih ke gred resin dengan kestabilan terma yang lebih baik atau kandungan tambahan yang kurang. |

5. Pemilihan bahan untuk kemasan permukaan yang optimum

Pemilihan bahan adalah langkah pertama dan paling penting dalam mencapai kemasan permukaan berkualiti tinggi. Ciri -ciri yang wujud dari polimer -khususnya struktur molekul dan kadar pengecutan -menetapkan bagaimana ia dapat meniru permukaan acuan.

5.1. Gambaran keseluruhan termoplastik yang sesuai

Thermoplastics dikategorikan oleh struktur mereka, yang secara langsung memberi kesan kepada penampilan mereka yang selesai: Amorf Polimer biasanya menawarkan gloss dan replikasi permukaan yang unggul, sementara Semi-kristal Polimer biasanya mempunyai kemasan yang lebih kusam kerana pengecutan yang lebih besar, kurang seragam.

5.1.1. Akrilik (PMMA)

- Struktur: Amorf

- Selesai keupayaan: Cemerlang. PMMA (polimetil methacrylate) terkenal dengan kejelasan dan keupayaannya yang luar biasa untuk mencapai a kemasan yang sangat berkilat, seperti cermin (Ideal untuk SPI A-1). Ia sering digunakan untuk komponen optik, kanta, dan penutup paparan.

- Cabaran: Sangat mudah terdedah kepada keramaian dan tekanan retak jika dibentuk secara tidak betul atau terdedah kepada bahan kimia tertentu.

5.1.2. Polikarbonat (PC)

- Struktur: Amorf

- Selesai keupayaan: Cemerlang. PC menyediakan permukaan berimpak tinggi yang tinggi yang juga boleh mencapai a Penamat yang cemerlang, berkilat tinggi . Kelikatan yang tinggi memerlukan suhu pencetakan yang betul tetapi menghasilkan replikasi permukaan yang baik.

- Cabaran: Mesti dikeringkan dengan teliti (hidroskopik) untuk mencegah hidrolisis, yang boleh menyebabkan Splay marks dan poor surface quality.

5.1.3. Acrylonitrile butadiene styrene (Abs)

- Struktur: Amorf

- Selesai keupayaan: Sangat bagus. Abs adalah polimer kejuruteraan kerja keras, menawarkan keseimbangan sifat mekanikal dan a Kemasan kosmetik berkualiti tinggi . Ia mudah bertekstur (melalui etsa/letupan) dan mudah menerima lukisan dan penyaduran (mis., Chrome).

- Cabaran: Sangat terdedah kepada Tanda Tenggelam dalam bahagian yang lebih tebal disebabkan oleh pengecutan sederhana.

5.1.4. Polipropilena (pp)

- Struktur: Semi-kristal

- Selesai keupayaan: Adil kepada kebaikan. Sebagai resin separa kristal, PP biasanya mempamerkan pengecutan yang lebih tinggi, kurang seragam, mengakibatkan a Duller, kemasan berkilat bawah berbanding dengan resin amorf. Ia juga lebih mudah garis aliran dan the kulit jeruk kesan.

- Kelebihan: Digunakan di mana ketahanan dan rintangan kimia adalah yang paling utama, dan kemasan matte atau bertekstur boleh diterima.

5.1.5. Polistirena (PS)

- Struktur: Boleh menjadi amorf (tujuan umum PS atau GPPS) atau campuran (PS berimpak tinggi atau pinggul).

- Selesai keupayaan: Baik (GPPS). GPPS adalah amorf dan menyediakan Gloss yang sangat baik dan rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Cabaran: Rapuh berbanding dengan Abs atau PC.

5.2. Membandingkan kemampuan kemasan permukaan bahan yang berbeza

| Harta | PMMA (akrilik) | Pc (Polycarbonate) | Abs | Pp (polipropilena) | PS (polistirena) |

|---|---|---|---|---|---|

| Struktur | Amorf | Amorf | Amorf | Semi-kristal | Amorf |

| Max Gloss | Cemerlang (tertinggi) | Cemerlang | Sangat bagus | Adil (rendah) | Baik |

| Kadar pengecutan | Rendah | Rendah | Sederhana | Tinggi (tidak seragam) | Rendah to Moderate |

| Penerimaan tekstur | Adil (sensitif) | Baik | Cemerlang | Baik | Baik |

| Kecacatan Kecacatan | Crazing | Splay/kelembapan | Tanda Tenggelam | Orange Peel/Warpage | Brittleness |

5.3. Pertimbangan untuk keserasian material dengan rawatan permukaan

Apabila memilih bahan, adalah penting untuk mempertimbangkan sebarang rawatan permukaan sekunder yang dirancang:

- Lekatan: Sesetengah polimer, terutamanya Polipropilena (pp) dan Polietilena (PE) , mempunyai tenaga permukaan yang sangat rendah, menjadikannya sukar untuk cat dan salutan untuk mematuhi. Ini sering memerlukan proses pra-rawatan seperti Rawatan api or Rawatan plasma sebelum melukis.

- Rintangan Pelarut: Amorf resins like Pc dan PMMA terdedah kepada serangan kimia dan Tekanan retak dari banyak pelarut biasa yang terdapat dalam cat atau pelekat. Lapisan khusus, tidak agresif mesti digunakan.

- Platabiliti: Abs Selalunya bahan pilihan untuk bahagian yang memerlukan penyaduran krom (mis., Trim automotif) kerana strukturnya membolehkan lekatan unggul penamat logam.

6. Kajian Kes: Peningkatan Peningkatan Permukaan dalam Pencetakan Suntikan

Kajian kes ini menggambarkan bagaimana perhatian khusus terhadap parameter bahan, perkakas, dan proses dapat mengatasi cabaran dan mencapai keperluan kemasan permukaan yang ketat di seluruh industri yang berbeza.

6.1. Komponen automotif

Cabaran: Panel luaran Automotif Kelas A

Panel luaran automotif (mis., Panel badan, trim tiang) memerlukan a Kemasan Permukaan "Kelas A" : Permukaan bebas yang berkilat tinggi, sempurna, sempurna yang siap untuk lukisan. Kemasan ini mesti konsisten di kawasan permukaan yang besar.

- Penyelesaian dilaksanakan:

- Bahan: Penggunaan sangat direkayasa Abs/PC blends dengan kadar pengecutan yang sangat rendah.

- Peralatan: Bekerja SPI A-1 (cermin) menggilap pada keluli acuan, diikuti dengan pelindung salutan keras untuk mengekalkan penamat lebih daripada ribuan kitaran.

- Proses: Menggunakan Berbasikal suhu cepat (RTC) Teknologi (Teknologi Kawalan Suhu Acuan, Bahagian 3.6). Ini memanaskan permukaan acuan dengan cepat semasa suntikan (meningkatkan aliran dan gloss, menghapuskan garisan kimpalan) dan menyejukkannya dengan cepat untuk masa kitaran cepat.

Hasilnya:

Keseragaman gloss yang hampir sempurna dan penghapusan maya tanda aliran dan garisan kimpalan, mengurangkan keperluan untuk penamat dan penyediaan lukisan pasca pengacuan yang luas.

6.2. Elektronik Pengguna

Cabaran: Casing telefon pintar berkilat berkilat

Casing telefon pintar dan peranti moden memerlukan kemasan gloss yang mendalam dan tahan calar sementara sering mempunyai geometri kompleks (mis., Dinding nipis, rusuk dalaman berganda).

- Penyelesaian dilaksanakan:

- Bahan: Aliran tinggi, stabil UV Polikarbonat (PC) , dipilih untuk kekuatan dan keupayaan berkilat tinggi.

- Reka bentuk: Pelaksanaan yang teliti Pencetakan suntikan yang dibantu oleh gas (Seksyen 3.4) untuk melepaskan bahagian tebal dalaman (bos), dengan berkesan mencegah Tanda Tenggelam pada permukaan luar yang nipis, sangat kelihatan.

- Pasca pembencian: Permohonan pelindung Salutan Anti-Scratch/UV (Seksyen 3.3.1) untuk memenuhi keperluan ketahanan pengguna tanpa menjejaskan gloss permukaan yang tinggi yang dicapai semasa membentuk.

Hasilnya:

Casings mengekalkan kemasan yang berkilat tinggi, seperti cermin walaupun ciri-ciri struktur yang mendasari, ditambah dengan rintangan yang diperlukan untuk haus dan lusuh harian.

6.3. Peranti perubatan

Cabaran: Perumahan pam yang lancar, sterilizable

Peranti perubatan, seperti dialisis atau perumahan pam ubat, memerlukan permukaan yang sangat lancar, tidak berliang untuk memudahkan pembersihan, pensterilan, dan untuk mencegah pengumpulan bio-filem.

- Penyelesaian dilaksanakan:

- Bahan: Gred perubatan, rendah boleh diekstrak Polipropilena (pp) atau gred tinggi Abs , dipilih untuk biokompatibiliti.

- Peralatan: Rongga acuan digilap ke SPI A-2 or A-3 selesai (rendah r a nilai) untuk memastikan kekasaran permukaan minimum.

- Proses: Berjalan a suhu acuan tinggi (Bahagian 2.3.3) Untuk memaksimumkan aliran plastik dan pastikan replikasi lengkap permukaan acuan licin, yang meminimumkan liang mikroskopik atau penglihatan garis bersatu.

Hasilnya:

Bahagian mencapai r rendah a Nilai, mewujudkan permukaan yang mudah dibersihkan, memenuhi piawaian pengawalseliaan perubatan yang ketat, dan menghalang pencemaran permukaan.

7. Masalah menyelesaikan masalah menyelesaikan masalah

Apabila kecacatan permukaan berlaku, bergantung semata -mata pada intuisi sering tidak cekap dan mahal. Pendekatan yang sistematik dan saintifik diperlukan untuk mengenal pasti punca utama dan mengoptimumkan proses untuk penyelesaian kekal.

7.1. Pendekatan sistematik untuk mengenal pasti punca akar

Penyelesaian masalah harus mengikuti metodologi yang jelas, langkah demi langkah:

- Tentukan dan nyatakan kecacatan: Jelas mengenal pasti kecacatan (mis., Tanda tenggelam, tanda aliran, jet) dan lokasi, kekerapan, dan keterukannya. Kumpulkan sampel dan bukti fotografi.

- Semak spesifikasi bahan: Sahkan bahawa resin dikeringkan dengan betul (terutamanya resin hidroskopik seperti Pc or Abs ), tidak tercemar, dan gred yang betul yang ditentukan untuk pekerjaan itu.

- Periksa perkakas: Semak acuan untuk kerosakan, pembuangan yang tidak mencukupi, serpihan dalam rongga, atau ketidakkonsistenan di permukaan acuan selesai. Pastikan sistem kawalan suhu acuan berfungsi dengan betul dan menyediakan suhu seragam.

- Menganalisis Parameter Pemprosesan (6 M): Periksa dan merakam pembolehubah berikut secara sistematik, yang merupakan punca utama kecacatan:

- Bahan: Kelembapan, suhu, kelikatan.

- Acuan: Suhu, keseragaman penyejukan, pembuangan.

- Mesin: Kelajuan skru, profil suhu barel.

- Kaedah (proses): Kelajuan suntikan, holding pressure, cycle time.

- Tenaga Manusia: Konsistensi dan prosedur pengendali.

- Pengukuran: Konsistensi pemeriksaan QC dan penentukuran peralatan.

- Mengasingkan dan menyesuaikan: Melaksanakan satu perubahan pemprosesan pada satu masa (mis., Meningkatkan suhu acuan sebanyak 5 ° C. ), memantau hasilnya, dan mendokumenkan hasilnya. Jangan sekali -kali menyesuaikan pelbagai pembolehubah secara serentak.

7.2. Menggunakan reka bentuk eksperimen (Doe) untuk pengoptimuman

Untuk kecacatan kompleks di mana pelbagai faktor mungkin berinteraksi, Reka Bentuk Eksperimen (DOE) Metodologi menyediakan jalan yang ketat secara statistik untuk pengoptimuman.

- Apa itu DOE? DOE adalah kaedah rasmi untuk merancang, melaksanakan, dan menganalisis ujian untuk menentukan bagaimana faktor yang berbeza (mis., Suhu mencairkan, kelajuan suntikan, suhu acuan) mempengaruhi ciri output (kualiti kemasan permukaan, diukur oleh r R a atau kiraan kecacatan).

- Kuasa interaksi: DOE dapat mengenal pasti bukan hanya kesan faktor individu tetapi juga kesan interaksi - contohnya, berapa suhu cair tinggi dan Kelajuan suntikan yang rendah mungkin secara kolektif memburukkan kecacatan seperti memasuki lebih daripada faktor sahaja.

- Pelaksanaan: Dengan menjalankan bilangan eksperimen berstruktur yang terhad, DOE dapat dengan cepat menentukan "tetingkap proses" - pelbagai parameter pemprosesan yang optimum yang dapat menghasilkan kemasan permukaan yang dikehendaki.

7.3. Pemantauan dan kawalan proses

Penyelesaian masalah terbaik adalah pencegahan, yang bergantung kepada pemantauan yang konsisten:

- Kawalan gelung tertutup: Menggunakan mesin pencetakan suntikan moden dengan sistem kawalan gelung tertutup memastikan parameter kritikal seperti suhu cair , suhu acuan , dan halaju suntikan Tetap stabil sepanjang pengeluaran pengeluaran, menghalang drift yang membawa kepada kemasan permukaan yang tidak konsisten.

- Pengukuran dalam talian: Untuk bahagian yang sangat kritikal (mis., Komponen optik), menggunakan sistem pengukuran dalam talian (seperti sistem penglihatan atau penguji kekasaran) dapat mengesan kecacatan permukaan atau masalah dimensi dengan segera, membolehkan pengendali membetulkan proses sebelum menghasilkan sekerap yang berlebihan.

- Penyelenggaraan pencegahan: Pembersihan dan penyelenggaraan acuan, terutamanya lubang dan saluran penyejukan, adalah penting untuk mencegah sisa terbina atau skala yang menyebabkan bintik-bintik panas dan kualiti permukaan yang tidak konsisten.

8. Trend yang muncul dalam Teknologi Kemasan Surface

Pemacu untuk prestasi yang lebih tinggi dan estetika novel mendorong sempadan teknologi permukaan plastik, yang memberi tumpuan kepada ketepatan skala mikro dan fungsi bahan yang dipertingkatkan.

8.1. Tekstur mikro dan nano

Bergerak melampaui etsa kimia tradisional, teknik tekstur generasi akan datang memanfaatkan ketepatan yang melampau untuk mewujudkan permukaan berfungsi.

- Proses: Dicapai terutamanya melalui Tekstur laser (Seksyen 3.2.2) atau pemesinan ultra-presasi khusus dalam sisipan acuan.

- Tekstur mikro: Ciri -ciri biasanya berkisar antara 1 hingga 1000 μm . Digunakan untuk mewujudkan permukaan berfungsi seperti:

- Anti-silau/anti-reflektif permukaan untuk paparan dan optik.

- Hidrofobik/pembersihan diri Permukaan (meniru kesan teratai) dengan mengoptimumkan kekasaran permukaan untuk menangkis air.

- Nano tekstur: Ciri -ciri di bawah 100 nm. Ini digunakan untuk jurutera ciri-ciri penyebaran cahaya untuk ciri-ciri anti-pemalsuan canggih atau butiran estetik yang sangat halus yang tidak dapat dilihat dengan mata kasar.

8.2. Polimer penyembuhan diri

Penyelesaian utama untuk mengekalkan kemasan permukaan murni adalah bahan yang dapat membaiki dirinya sendiri.

- Konsep: Ini adalah polimer yang mengandungi kapsul mikro yang dipenuhi dengan ejen penyembuhan. Apabila permukaan tercalar atau retak, kapsul pecah, melepaskan ejen, yang kemudian polimerisasi (menyembuhkan) untuk mengisi jurang.

- Manfaat: Menyediakan pertahanan kekal terhadap kelemahan permukaan yang sama seperti calar kecil dan scuffs, dengan ketara meningkatkan umur panjang kemasan kosmetik pada item seperti salutan automotif dan elektronik pengguna.

- Status Semasa: Semasa masih muncul, bahan-bahan ini telah dilaksanakan dalam lapisan khusus dan aplikasi mewah.

8.3. Bahan lestari dan kemasan permukaan

Meningkatkan tekanan pengawalseliaan dan pengguna memacu inovasi ke arah bahan -bahan mesra alam yang masih memenuhi permintaan kualiti permukaan yang tinggi.

- Polimer berasaskan bio dan kitar semula: Cabarannya ialah resin berasaskan kitar semula dan bio sering mengandungi kekotoran atau variasi berat molekul yang boleh memberi kesan negatif kepada gloss dan tekstur, yang membawa kepada kecacatan seperti Splay or Tanda aliran .

- Fokus Penyelesaian: Menggunakan Kawalan suhu acuan tinggi dan optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Salutan berasaskan air: Peralihan jauh dari pelarut pelarut-pelarut (VOC-kaya) ke sistem berasaskan air yang mesra alam untuk lukisan pasca pengacuan, memastikan bahawa salutan mematuhi dengan betul ke substrat plastik tanpa menyebabkan tekanan kimia atau degradasi.

9. Kesimpulan

9.1. Pengambilan utama untuk mencapai kemasan permukaan berkualiti tinggi

Mencapai kemasan permukaan yang optimum dalam pengacuan suntikan plastik bukan proses satu langkah tetapi hasil usaha disegerakkan di tiga domain teras:

- Penguasaan Bahan: Pilihan antara resin amorf ( Pc, PMMA, ABS ) untuk gloss unggul dan cabaran yang wujud Resin Semi-Crystalline ( PP, PE ) adalah asas. Sentiasa pastikan pengeringan dan penyediaan bahan yang betul.

- Ketepatan perkakas: Acuan menentukan kemasan maksimum yang boleh dicapai. Melabur dengan sesuai acuan menggilap (Kepada r tertentu a nilai atau Gred SPI ) atau memohon ketepatan tinggi tekstur permukaan (kimia atau laser) adalah penting. Betul pembatalan dan uniform Reka bentuk saluran penyejuk tidak boleh dirunding untuk mencegah kecacatan.

- Pengoptimuman proses: Kemasan akhir ditala oleh Parameter pemprosesan . Tinggi suhu acuan dan controlled kelajuan suntikan/tekanan Adakah tuas utama digunakan untuk menghapuskan kecacatan seperti Tanda Tenggelam , garis kimpalan , dan Tanda aliran . Gunakan kaedah penyelesaian masalah sistematik seperti DOE untuk mengunci parameter optimum.

Projek -projek yang paling berjaya mengakui bahawa kualiti permukaan adalah fungsi keseluruhan sistem -bahan, acuan, dan mesin -kerja yang harmoni.

9.2. Masa depan permukaan kemasan dalam pengacuan suntikan plastik

Industri ini bergerak ke arah penyelesaian yang bijak, bersepadu:

- Permukaan berfungsi: Trend yang muncul dari tekstur mikro dan nano akan mengubah permukaan plastik menjadi antara muka berfungsi yang menangkis air, melawan kuman, atau memanipulasi cahaya, menjadikan permukaan selesai komponen aktif produk.

- Pemprosesan Pintar: Teknologi lanjutan seperti Berbasikal suhu cepat (RTC) dan closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Ketahanan bahan: Pelaksanaan Polimer penyembuhan diri pada dasarnya akan mengubah bagaimana ketahanan dilihat, memastikan kualiti estetik dikekalkan lama selepas bahagian meninggalkan acuan.

Dengan mengikuti perkembangan ini dan mengekalkan kawalan proses yang ketat, pengeluar secara konsisten dapat menyampaikan komponen plastik dengan kualiti kemasan permukaan bertaraf dunia.

Panduan komprehensif ini memperincikan bagaimana untuk mencapai kemasan permukaan yang optimum dalam pengacuan suntikan plastik dengan mengimbangi pemilihan bahan, reka bentuk acuan, dan parameter pemprosesan. Ia mentakrifkan metrik utama seperti r a Nilai dan skala penamat SPI, kemudian meneroka teknik seperti penggilap acuan, tekstur laser, dan kawalan suhu acuan maju. Akhirnya, artikel ini menyediakan penyelesaian sistematik untuk kecacatan biasa seperti tanda sink dan garis kimpalan, menyimpulkan dengan melihat trend masa depan termasuk tekstur nano dan polimer penyembuhan diri.