Pengenalan kepada warna plastik tersuai dalam pengacuan suntikan

Dalam pembuatan produk, warna jarang hanya pilihan estetik; Ia adalah komponen asas identiti jenama dan psikologi pengguna. Sama ada "oren keselamatan" yang berbeza dari alat kuasa atau "putih perubatan" yang murni dari peranti penjagaan kesihatan, warna bahagian plastik menyampaikan fungsi dan kualiti dengan serta -merta.

Pencetakan suntikan membolehkan pengeluar menghasilkan berjuta -juta bahagian yang sama, tetapi mencapai warna yang tepat dan konsisten di setiap kitaran tunggal adalah campuran kompleks kimia, fizik, dan kejuruteraan. Tidak seperti lukisan atau percetakan, di mana warna digunakan pada permukaan, pengacuan suntikan plastik memerlukan warna menjadi penting kepada bahan itu sendiri.

Panduan ini meneroka sains padanan warna plastik adat. Kami akan bergerak melampaui estetika asas untuk memahami bagaimana pemilihan resin, parameter pemprosesan, dan kaedah pewarna memberi kesan kepada penampilan akhir produk anda. Sama ada anda seorang pereka produk, jurutera, atau pakar perolehan, memahami pembolehubah ini adalah penting untuk pembezaan produk dan kawalan kualiti.

Memahami teori warna untuk plastik

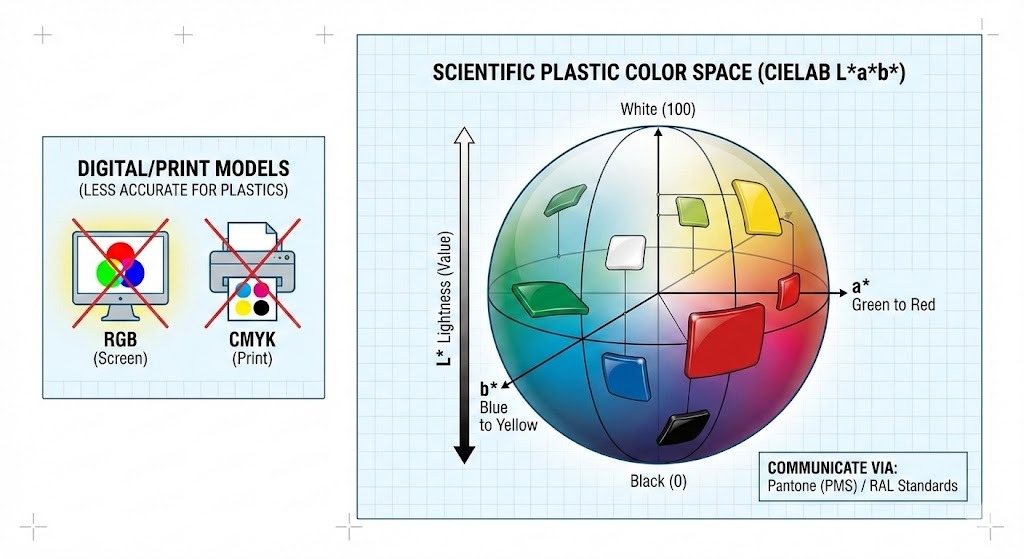

Sebelum menyelam ke dalam jentera, adalah penting untuk memahami bagaimana warna berfungsi dalam medium fizikal, tiga dimensi seperti plastik. Banyak kesilapan reka bentuk berlaku kerana pihak berkepentingan bergantung pada model warna digital yang tidak diterjemahkan dengan baik kepada pembuatan fizikal.

1. Asas: warna, ketepuan, dan nilai

Untuk menyampaikan keperluan warna kepada penceroboh, anda mesti memecahkan warna ke dalam tiga dimensi:

-

Hue: Keluarga pigmen (mis., Merah, biru, kuning).

-

Ketepuan (Chroma): Keamatan atau kesucian warna. Red neon sangat tepu; Red bata kurang tepu.

-

Nilai (ringan): Betapa cahaya atau gelap warna itu. Dalam pengukuran plastik, ini sering dirujuk sebagai nilai "L" (0 adalah hitam, 100 adalah putih).

2. Ruang Warna: Mengapa Rgb dan Cmyk tidak berfungsi

Kesalahan biasa dalam pengacuan suntikan menentukan warna menggunakan Rgb (Merah, hijau, biru) atau Cmyk (Cyan, magenta, kuning, kunci/hitam).

-

Rgb adalah untuk skrin pemancar cahaya (warna tambahan).

-

Cmyk adalah untuk mencetak di atas kertas (warna subtractive).

Kedua -dua model ini menyumbang sifat -sifat unik plastik, seperti permukaan berkilat, kemasan bertekstur, atau ketebalan yang berbeza -beza. Sebaliknya, industri plastik bergantung pada:

-

Pantone (PMS): Bahasa sejagat untuk komunikasi warna. Kebanyakan pencetak meminta kod "Pantone Pencocokan Sistem" (mis., Pantone 186 c) untuk memulakan proses yang sepadan.

-

RAL: Sistem standard warna yang digunakan terutamanya di Eropah, biasa untuk aplikasi plastik perindustrian dan seni bina.

-

Cielab ($ l a b $): * Ini adalah ruang warna saintifik yang digunakan oleh spektrofotometer untuk mengukur ketepatan warna.

-

$ L $: * Ringan (cahaya vs gelap)

-

$ a $: * Paksi merah vs hijau

-

$ b $: * Paksi kuning vs biru

-

Petua Pro: Jangan sekali -kali meluluskan warna berdasarkan skrin komputer. Sentiasa meminta "cip warna" fizikal atau "plak" yang dibentuk dalam resin khusus yang anda ingin gunakan.

3. Cabaran Metamerismee

Salah satu fenomena yang paling mengecewakan dalam pencocokan warna adalah Metamerism . Ini berlaku apabila dua sampel warna kelihatan sesuai dengan sempurna di bawah satu sumber cahaya (mis., Lampu pendarfluor kilang) tetapi kelihatan sama sekali berbeza di bawah yang lain (mis., Lampu siang hari atau pencahayaan LED runcit).

Ini berlaku kerana pigmen yang berbeza mencerminkan panjang gelombang cahaya secara berbeza. Untuk mengelakkan ini, pemadanan warna harus disahkan di bawah pelbagai sumber cahaya (D65 Daylight, White Fluorescent, dan Tungsten A) menggunakan gerai cahaya.

4. Opacity vs. Troventency

Dalam plastik, anda juga mesti menentukan kelegapan. Formula warna berubah secara drastik bergantung kepada sama ada bahagian itu:

-

Legap: Blok cahaya sepenuhnya (mis., Tetikus komputer).

-

Lutut: Membolehkan cahaya lulus tetapi meresapnya (mis., Botol syampu).

-

Telus: Keterlihatan yang jelas melalui bahagian (mis., Botol air).

Resin asas memainkan peranan besar di sini; Anda tidak boleh mencapai merah telus seperti kaca jika resin asas anda secara semulajadi ABS atau polietilena susu.

Berikut adalah bahagian kedua artikel.

Bahagian ini memperincikan kaedah praktikal untuk mendapatkan warna ke dalam plastik. Berdasarkan perbincangan kami sebelumnya, saya telah menambah Warna cecair Sebagai kaedah utama keempat dan menyusun seksyen untuk membantu pembaca membandingkan kebaikan dan keburukan setiap pendekatan.

Draf Artikel: Bahagian 2

Kaedah untuk pencocokan warna tersuai dalam pengacuan suntikan

Sebaik sahaja warna sasaran ditakrifkan menggunakan prinsip teori warna, cabaran seterusnya adalah kejuruteraan. Bagaimana anda secara fizikal memperkenalkan warna itu ke dalam resin asas semasa proses pencetakan suntikan?

Tiada kaedah "terbaik" tunggal. Pilihan yang tepat bergantung kepada jumlah pengeluaran, belanjawan, kerumitan bahagian, dan bahan asas tertentu yang digunakan. Terdapat empat kaedah utama yang digunakan dalam pengacuan suntikan moden.

1. Color Masterbatch (standard industri)

Masterbatch adalah kaedah yang paling biasa untuk mewarna plastik dalam pengeluaran jumlah sederhana hingga tinggi. Ia terdiri daripada kepekatan pigmen yang tinggi dan/atau aditif yang terkandung di dalam resin pembawa. Pelet pekat ini kemudian dicampur dengan resin asas semulajadi pada nisbah tertentu (biasanya 1% hingga 4%), yang dikenali sebagai "nisbah let-down," sebelum memasuki mesin pengacuan suntikan.

Bagaimana ia berfungsi: Pelet masterbatch dan pelet resin semulajadi bercampur dengan corong mesin. Ketika mereka memasuki laras yang dipanaskan, skru suntikan mencairkan kedua -duanya. Tindakan pencampuran skru menyebarkan warna pekat secara merata di seluruh cair.

Kelebihan:

-

Kos efektif: Lebih murah daripada sebatian pra-warna untuk jumlah sederhana.

-

Fleksibiliti inventori: Anda hanya perlu menyimpan resin semulajadi dan jumlah masterbatch yang lebih kecil, bukannya silo resin berwarna yang berbeza.

-

Kebersihan: agak bersih dan mudah dikendalikan berbanding dengan serbuk mentah.

Keburukan:

-

Cabaran Penyebaran: Jika skru suntikan tidak bercampur dengan baik, atau jika pembawa masterbatch tidak serasi dengan resin asas, anda boleh mendapatkan coretan warna atau specks.

-

Ketepatan dos: Memerlukan peralatan pengumpan yang tepat untuk mengekalkan warna-ke-tembakan warna yang konsisten.

2. Sebatian Pra-warna (pilihan premium)

Penggabungan pra-berwarna adalah penyelesaian "siap sedia". Dalam proses ini, pembekal resin mengambil resin asas, pigmen, dan bahan tambahan, mencairkannya bersama-sama dalam extruder berkembar, dan melahirkan semula campuran. Molder menerima pelet yang sudah menjadi warna akhir yang tepat.

Bagaimana ia berfungsi: Molder hanya mencurahkan pelet pra-berwarna ke dalam corong dan membentuk bahagian. Tiada pencampuran di tapak diperlukan.

Kelebihan:

-

Konsistensi unggul: Kerana warna dicampur dalam extruder yang berdedikasi, penyebaran sangat baik. Variasi warna tembakan ke-tembakan adalah minimum.

-

Kesederhanaan: Mengeluarkan risiko pencampuran kesilapan di lantai pencetakan. Ideal untuk resin kejuruteraan kompleks dengan toleransi yang ketat.

Keburukan:

-

Kos tertinggi: Anda membayar langkah pemprosesan tambahan oleh pembekal.

-

Beban inventori: Anda mesti membeli dan menyimpan kuantiti setiap warna tertentu yang anda perlukan.

-

Moqs tinggi: Kompaun biasanya memerlukan kuantiti pesanan minimum yang tinggi, menjadikan ini tidak praktikal untuk berjalan kecil.

3. Penggabungan kering / "garam dan lada" (penyelesaian prototaip)

Pengadunan kering melibatkan mengambil serbuk pigmen mentah dan mencampurkannya secara langsung dengan pelet resin semulajadi dalam pengadun tumbler atau drum. Serbuk pigmen kot di luar pelet seperti gula pada donat.

Bagaimana ia berfungsi: Pelet bersalut dibuang ke dalam corong. Skru plasticizing sepenuhnya bertanggungjawab untuk mencampurkan serbuk ke dalam resin lebur.

Kelebihan:

-

Kos bahan terendah: Anda membeli pigmen mentah tanpa pembawa.

-

Kelajuan: Cemerlang untuk prototaip pesat atau pengeluaran yang sangat kecil berjalan di mana perubahan warna cepat diperlukan.

Keburukan:

-

Konsistensi yang lemah: Sangat sukar untuk mendapatkan warna seragam. Streaking dan clumping adalah isu biasa.

-

Tidak kemas dan berbahaya: Berurusan dengan pigmen serbuk halus mewujudkan habuk, memerlukan pengendalian, pembersihan, dan perlindungan pernafasan yang teliti untuk pekerja.

-

Pencemaran Mesin: Serbuk halus mudah mencemarkan hoppers dan pengering, menjadikan perubahan warna sukar.

4. Warna Cecair (Pakar Volume Tinggi)

Warna cecair terdiri daripada pigmen yang digantung dalam kenderaan pembawa cecair (seperti minyak mineral atau surfaktan proprietari).

Bagaimana ia berfungsi: Warna cecair disimpan dalam bekas di sebelah akhbar dan dipam terus ke dalam tekak mesin pengacuan suntikan menggunakan pam rongga peristaltik atau progresif yang sangat tepat.

Kelebihan:

-

Penyebaran yang sangat baik: Pembawa cecair membolehkan pigmen bercampur dengan mudah ke dalam cair, selalunya lebih baik daripada Masterbatch. Ini sesuai untuk warna telus.

-

Ekonomi skala: Kerana ia sangat tertumpu, nisbah let-down yang sangat rendah (kadang-kadang di bawah 1%) adalah mungkin, menjadikannya sangat ekonomik untuk pengeluaran besar-besaran (mis., Botol topi, pembungkusan).

Keburukan:

-

Kos Peralatan: Memerlukan peralatan mengepam dan dos khusus.

-

Pembersihan Messy: Tumpahan sangat sukar dibersihkan.

-

Slippage skru: Jika terlalu banyak cecair digunakan, skru suntikan boleh tergelincir, menyebabkan ketidakkonsistenan pemprosesan.

Ringkasan: Memilih kaedah anda

| Kaedah | Terbaik untuk ... | Kos | Risiko Konsistensi |

| Masterbatch | Aplikasi paling umum; jumlah sederhana. | Sederhana | Medium |

| Pengkompaunan | Aplikasi kejuruteraan kritikal; Keperluan konsistensi yang tinggi. | Tinggi | Rendah |

| Pengadunan kering | Prototaip, berjalan sangat pendek, bajet yang rendah. | Rendah | Tinggi |

| Warna cecair | Pembungkusan kelantangan yang sangat tinggi; Bahagian telus memerlukan penyebaran yang hebat. | Rendah (at high vol) | Sederhana rendah |

Faktor yang mempengaruhi warna dalam pengacuan suntikan

Mencapai perlawanan warna dalam suasana makmal hanya separuh pertempuran. Proses pengacuan suntikan melibatkan haba yang sengit, tekanan tinggi, dan interaksi kimia yang kompleks, yang semuanya dapat mengubah penampilan akhir warna.

Memahami faktor-faktor ini adalah penting untuk merapatkan jurang antara prototaip reka bentuk dan pengeluaran volum tinggi.

1. Kesan pemilihan resin asas (kanvas)

Fikirkan resin asas sebagai kanvas yang anda lukis. Jika kanvas tidak sempurna putih, cat tidak akan kelihatan benar.

-

Warna resin semula jadi: Sangat sedikit resin "semulajadi" yang benar -benar jelas atau putih tulen.

-

Polikarbonat (PC) dan akrilik (PMMA) Secara amnya "air-jelas," menawarkan kanvas kosong terbaik untuk warna-warna legap telus atau cerah yang cerah.

-

Abs dan nilon (PA) Mempunyai warna putih yang berwarna kuning kekuningan atau berkrim. Mencapai peti sejuk yang cemerlang dalam bahan-bahan ini sukar kerana anda sentiasa berjuang dengan asas menguning. Blues mungkin bersandar sedikit hijau kerana warna kuning yang mendasari.

-

-

Variasi gred bahan: Tidak semua polipropilena dicipta sama. Gred kitar semula akan mempunyai warna latar belakang yang lebih gelap, lebih berubah daripada gred dara utama, menjadikan pewarna yang konsisten lebih sukar. Malah lot yang berbeza dari pembekal yang sama boleh mempunyai sedikit variasi warna asas.

-

Kelegapan dan ketebalan: Untuk bahagian lut dan telus, ketebalan dinding secara dramatik mempengaruhi persepsi warna. Seksyen nipis bahagian mungkin kelihatan biru muda, manakala tulang rusuk tebal di bahagian yang sama kelihatan tentera laut gelap. Perlawanan warna mesti diluluskan pada ketebalan bahagian sebenar.

2. Parameter Pemprosesan (Sejarah Panas)

Pencetakan suntikan adalah proses terma, dan haba adalah musuh kestabilan warna. Kebanyakan pigmen organik mempunyai siling terma; menyeberanginya, dan mereka mula merendahkan.

-

Mencairkan suhu dan masa kediaman: Ini adalah faktor yang paling kritikal. Sekiranya suhu laras terlalu tinggi, atau jika bahan duduk di tong yang dipanaskan terlalu lama (masa kediaman "yang panjang) sebelum disuntik, pewarna akan" terbakar. "

-

Tanda Degradasi: Putih menjadi kuning; Warna -warna terang gelap atau beralih ke warna; Specks hitam muncul.

-

-

Panas ricih: Walaupun pemanas tong ditetapkan dengan betul, reka bentuk skru agresif atau kelajuan suntikan yang tinggi menghasilkan geseran sengit (ricih). Geseran ini menjana haba dalaman yang boleh melebihi suhu yang ditetapkan, merendahkan pigmen sensitif haba di dalam negara dan menyebabkan garis-garis warna.

-

Kemasan acuan: Tekstur permukaan alat mengubah bagaimana cahaya mencerminkan plastik. Kemasan cermin yang sangat digilap (SPI A-1) akan menjadikan bahagian hitam kelihatan lebih dalam dan lebih kaya daripada kemasan matte bertekstur (mis., MT-11010), yang meresap cahaya dan menjadikan hitam kelihatan lebih ringan atau kelabu.

3. Aditif dan pengaruh mereka (bahan tersembunyi)

Bahagian plastik jarang terdiri daripada hanya resin dan warna. Aditif yang digunakan untuk meningkatkan prestasi sering mengganggu estetika.

-

Pigmen vs Pewarna:

-

Pigmen adalah zarah pepejal yang tidak larut ke dalam plastik. Mereka sangat baik untuk kelegapan dan menghalang penghantaran cahaya.

-

Pewarna adalah bahan kimia organik yang larut sepenuhnya ke dalam matriks plastik. Mereka digunakan untuk warna -warna telus yang cemerlang tetapi menawarkan kuasa bersembunyi yang lemah dan kadang -kadang boleh "berhijrah" (berdarah) dari plastik dari masa ke masa.

-

-

Aditif berfungsi:

-

Penstabil UV: Penting untuk produk luaran, tetapi banyak bahan tambahan UV mempunyai sedikit warna kuning kekuningan yang mesti diberi pampasan dalam formula warna.

-

Flame Retardants (FR): Selalunya membuat resin asas mendung atau legap, menjadikannya mustahil untuk mencapai warna telus.

-

Serat kaca: Digunakan untuk kekuatan, serat kaca cenderung naik ke permukaan, mewujudkan tekstur kasar yang membosankan penamat dan membuat warna kelihatan lebih ringan dan kurang tepu.

-

-

Pematuhan peraturan: Untuk kenalan makanan (FDA) atau aplikasi perubatan (USP Class VI), senarai pigmen yang tersedia, selamat adalah lebih kecil. Warna-warna neon yang sangat bersemangat atau merah dan kuning berasaskan logam tertentu mungkin tidak sesuai dengan pilihan.

Draf Artikel: Bahagian 4

Proses Padanan Warna: Panduan Langkah demi Langkah

Membawa warna plastik tersuai untuk hidup adalah proses teratur yang memerlukan ketepatan, komunikasi, dan alat khusus. Ia adalah gelung berulang antara menentukan warna, merumuskan, menguji, dan menyempurnakan.

1. Menentukan keperluan warna & menetapkan standard

Perjalanan bermula dengan jelas menentukan warna sasaran. Ini adalah langkah yang paling penting, kerana sebarang kekaburan di sini akan membawa kepada kerja semula yang mahal.

-

Standard fizikal: Cara yang paling boleh dipercayai untuk menyampaikan warna adalah dengan sampel fizikal. Ini boleh:

-

A Cip warna Pantone (PMS): Untuk warna legap umum.

-

A Standard warna ral: Biasa untuk aplikasi perindustrian.

-

An Bahagian produk yang ada: "Padankan topi merah ini."

-

A Swatch kain, cip cat, atau cetak sampel: Walaupun mencabar kerana metamerisme, ini boleh digunakan sebagai titik permulaan.

-

-

Menentukan Bahan & Selesai: Tentukan resin asas yang tepat (mis., "Abs semulajadi," "polipropilena yang jelas"), kelegapan yang dikehendaki (legap, lut, telus), dan kemasan permukaan yang diperlukan (berkilat, matte, bertekstur).

-

Keperluan Alam Sekitar: Maklumkan kepada pencetak warna mengenai sebarang keperluan khas, seperti kestabilan UV untuk kegunaan luar, pematuhan gred makanan (FDA), atau keserasian perubatan (USP Class VI).

2. Memilih sistem pewarna yang sesuai

Berdasarkan standard, bahan, dan bajet, pencetak warna akan memilih kaedah pewarna yang paling sesuai (masterbatch, pengkompaunan, pengadunan kering, atau warna cecair) dan pilih pigmen dan pewarna yang sesuai. Ini melibatkan mempertimbangkan:

-

Kestabilan haba: Adakah pigmen cukup stabil untuk suhu pemprosesan resin?

-

Rintangan Kimia: Adakah warna akan berlaku untuk agen pembersihan atau pendedahan alam sekitar?

-

Kos vs. Performance: Mengimbangi estetika yang dikehendaki dengan kekangan bajet.

3. Perumusan dan Percubaan Permulaan Campuran

Colorist, sering menggunakan perisian khusus, akan membangunkan formula warna awal. Formula ini menentukan nisbah sebenar pelbagai pigmen, pewarna, dan opacifiers yang diperlukan untuk mencapai warna sasaran dalam resin yang dipilih.

-

Percubaan bercampur: Kumpulan kecil pewarna yang dirumuskan dicampur dengan resin semulajadi.

-

Sampel Ujian: Campuran percubaan ini kemudian dibentuk ke dalam plak piawai atau prototaip bahagian sebenar menggunakan mesin pengacuan suntikan kecil. Sampel -sampel ini penting untuk menilai warna dalam keadaan diproses terakhirnya.

4. Menggunakan instrumen pengukuran warna

Penilaian visual sahaja adalah subjektif dan terdedah kepada kesilapan. Pencocokan warna profesional bergantung pada pengukuran objektif.

-

Colorimeters: Peranti ini mengukur warna dalam ruang warna $ l*a*b*$ dengan mensimulasikan tindak balas mata manusia kepada cahaya yang tercermin. Mereka berguna untuk pemeriksaan cepat dan kawalan proses.

-

Spektrofotometer: Ini adalah instrumen yang lebih maju yang mengukur jumlah cahaya yang tepat yang dicerminkan pada setiap panjang gelombang merentasi spektrum yang kelihatan. Mereka menghasilkan "lengkung spektrum" yang merupakan cap jari pasti warna.

-

Delta E ($ \ delta e $): Spectrophotometers mengira nilai $ \ delta E $, yang mengukur perbezaan antara warna sampel dan standard sasaran. A $ \ delta e $ daripada 1.0 atau kurang umumnya dianggap sebagai perlawanan yang boleh diterima untuk mata manusia, tetapi toleransi projek tertentu mungkin berbeza -beza. Nilai 0.5 sering menjadi sasaran untuk perlawanan yang ketat.

-

Pemeriksaan Metamerisme: Spectrophotometers juga boleh meramalkan metamerisme dengan membandingkan lengkung spektrum di bawah pencahayaan yang berbeza.

-

5. Menyesuaikan Formulasi & lelaran

Berdasarkan nilai $ \ delta E $ dan penilaian visual di bawah gerai cahaya terkawal, colorist akan menyesuaikan perumusan.

-

Proses berulang: Ini sering merupakan proses berulang. Colorist mungkin menambah sejumlah kecil pigmen biru untuk mengurangkan kekuningan (menyesuaikan nilai b*), atau meningkatkan pigmen hitam untuk menggelapkan nilai L*.

-

Kelulusan Pelanggan: Sebaik sahaja $ \ delta e $ yang memuaskan dicapai (biasanya dalam toleransi $ \ delta e <1.0 $), cip warna yang dibentuk dihantar kepada pelanggan untuk kelulusan akhir. Adalah penting bagi pelanggan untuk meluluskan cip plastik fizikal ini di bawah keadaan pencahayaan pilihan mereka.

Peralatan dan peralatan untuk padanan warna

Di luar mesin pengacuan suntikan asas, peralatan khusus adalah penting untuk pemadanan warna yang tepat:

-

Gerai cahaya (gerai tontonan warna): Persekitaran terkawal yang membolehkan penilaian visual warna di bawah pelbagai sumber cahaya piawai (mis., D65 siang hari, pendarfluor putih sejuk, pijar a). Ini penting untuk mengesan dan mencegah metamerisme.

-

Colorimeters dan Spectrophotometers: Seperti yang terperinci di atas, instrumen ini secara objektif mengukur dan mengukur warna, mengurangkan subjektiviti.

-

Perisian Perumusan Warna: Perisian lanjutan yang membantu coloris meramalkan nisbah pigmen, menguruskan pangkalan data warna, dan mengira $ \ delta e $ nilai lebih cekap.

-

Unit / pengumpan dos: Untuk masterbatch dan warna cecair, gravimetrik yang sangat tepat (berasaskan berat) atau pengumpan volumetrik (berasaskan volum) adalah penting untuk memastikan nisbah let-down yang konsisten.

-

Mesin pencetakan suntikan kecil / extruders makmal: Digunakan untuk membentuk plak percubaan dengan cepat atau bahagian kecil untuk menilai formulasi warna baru tanpa mengikat mesin pengeluaran.

-

Peralatan Pencampuran dan Penggabungan: Tumblers, pengisar reben, atau pengadun dram untuk pengadunan kering, atau pengadun masterbatch khusus untuk penyebaran seragam.

Menyelesaikan masalah masalah warna dalam pengacuan suntikan

Walaupun dengan penyediaan yang terbaik dan formula warna yang sempurna, isu boleh timbul semasa pengeluaran. Banyak masalah warna tidak disebabkan oleh pewarna itu sendiri, melainkan tidak konsisten dalam pengendalian, pemprosesan, atau peralatan bahan. Penyelesaian masalah yang berkesan memerlukan pendekatan sistematik untuk mengenal pasti punca utama.

Masalah biasa dan manifestasi mereka

Berikut adalah masalah warna yang paling kerap ditemui:

-

Variasi warna dan ketidakkonsistenan:

-

Variasi Shot-to-Shot: Bahagian yang dihasilkan di belakang mempunyai perbezaan warna yang ketara.

-

Variasi batch-to-batch: Pengeluaran yang berbeza berjalan bahagian yang sama menunjukkan drift warna.

-

Variasi sebahagian-ke-bahagian: Rongga yang berbeza dalam acuan pelbagai rongga menghasilkan warna yang berbeza.

-

-

Streaking, Swirling, dan Specks:

-

Garis jalur/garis aliran: Barisan pewarna yang tidak kelihatan, sering mengikuti laluan aliran cair.

-

Warna Swirls/Mottling: Corak yang tidak teratur dengan intensiti warna yang berbeza -beza, memberikan penampilan marbled.

-

Hitam Specks/Color Rumps: Tempat pewarna kecil, gelap, atau pekat, atau bahan yang dibakar.

-

-

Pudar, perubahan warna, dan peralihan warna:

-

Kuning/Browning: Terutamanya biasa untuk bahagian putih atau berwarna terang.

-

Gelap/membosankan: Warna kehilangan ketegangan mereka atau menjadi muddier.

-

Hue Shift: Warna berubah dengan ketara (mis., Biru bertukar kehijauan, atau berwarna merah coklat).

-

Punca dan penyelesaian

Pendekatan sistematik untuk mengenal pasti punca utama melibatkan pemeriksaan bahan, pemprosesan, dan peralatan.

A. Isu berkaitan bahan

-

Masalah: Masterbatch/cecair warna cecair yang tidak konsisten.

-

Sebab: Peralatan dos (feeder) tidak tepat, ditentukur secara tidak wajar, atau kehabisan pewarna.

-

Penyelesaian: Kalibrasi feeder secara teratur (pengumpan gravimetrik lebih tepat daripada volumetrik). Memastikan bekalan pewarna yang mencukupi. Semak untuk merapatkan di corong.

-

-

Masalah: Resin pembawa yang tidak serasi.

-

Sebab: Resin pembawa dalam masterbatch tidak serasi sepenuhnya dengan resin asas, mencegah penyebaran yang betul.

-

Penyelesaian: Gunakan MasterBatch yang direka untuk resin asas khusus anda (mis., Masterbatch berasaskan PP untuk resin PP). Elakkan masterbatch "Universal" untuk aplikasi kritikal.

-

-

Masalah: Resin asas yang terdegradasi atau pewarna.

-

Sebab: Regrind yang berlebihan (bahan yang diproses semula) dengan sejarah haba yang tinggi, atau resin/pewarna yang tamat tempoh/tidak betul.

-

Penyelesaian: Kurangkan penggunaan regrind, terutamanya untuk warna sensitif. Semak tarikh tamat tempoh bahan. Bahan-bahan kedai dalam persekitaran yang kering dan terkawal suhu.

-

-

Masalah: Pencemaran.

-

Sebab: Warna sebelumnya ditinggalkan di corong, laras, atau pengering; habuk/kotoran; atau zarah asing.

-

Penyelesaian: Benar -benar membersihkan semua peralatan sebelum perubahan warna. Bersihkan mesin dengan resin semulajadi sehingga bersih sepenuhnya.

-

-

Masalah: Kelembapan dalam resin.

-

Sebab: Resin hygroscopic (mis., Nylon, PC, ABS) tidak dikeringkan dengan betul.

-

Penyelesaian: Pastikan suhu dan masa pengeringan yang betul. Kelembapan boleh menyebabkan tanda splay dan bertindak balas dengan pigmen.

-

B. Memperkenalkan masalah parameter

-

Masalah: Degradasi warna (menguning, gelap, peralihan hue).

-

Sebab: Suhu cair terlalu tinggi: Pigmen terlalu panas.

-

Sebab: Masa kediaman terlalu lama: Bahan duduk di barel terlalu lama, yang membawa kepada kemerosotan haba. Ini sering berlaku dengan saiz pukulan yang lebih kecil pada mesin yang lebih besar.

-

Sebab: Tinggi Shear Heat: Kelajuan skru yang berlebihan, tekanan belakang, atau pintu/muncung yang ketat membuat haba geseran.

-

Penyelesaian: Kurangkan suhu laras secara berperingkat, bermula dari muncung. Mengoptimumkan kelajuan skru dan tekanan belakang. Semak saiz pukulan relatif terhadap kapasiti barel (bertujuan untuk 20-80% kapasiti barel). Pertimbangkan reka bentuk pintu/pelari.

-

-

Masalah: Penyebaran yang lemah (coretan, pusaran, specks).

-

Sebab: Pencampuran yang tidak mencukupi: Tidak cukup ricih atau tindakan pencampuran dari skru.

-

Sebab: Rendah Melt Temperature: Bahan tidak sepenuhnya cair, menghalang penyebaran pigmen.

-

Penyelesaian: Sedikit peningkatan suhu cair (berhati -hati, mengelakkan kemerosotan). Meningkatkan tekanan belakang (memberikan lebih banyak pencampuran). Pertimbangkan reka bentuk skru yang berbeza dengan lebih banyak elemen pencampuran (mis., Petua skru pencampuran). Meningkatkan masa tahan sedikit.

-

-

Masalah: Peralihan warna disebabkan oleh suhu acuan.

-

Sebab: Variasi yang ketara dalam suhu acuan boleh menjejaskan penghabluran resin separa kristal, perubahan gloss dan warna yang dirasakan.

-

Penyelesaian: Mengekalkan suhu acuan yang konsisten menggunakan TCU yang boleh dipercayai (unit kawalan suhu).

-

C. Isu yang berkaitan dengan peralatan

-

Masalah: Coretan warna/penglihatan garis kimpalan.

-

Sebab: Pencampuran miskin di muncung atau pelari panas. Halangan di jalan cair.

-

Penyelesaian: Semak muncung untuk halangan. Pastikan pelari panas bersih dan dipanaskan secara merata. Pertimbangkan pengadun statik dalam muncung.

-

-

Masalah: Pencampuran yang tidak sekata dalam acuan pelbagai rongga.

-

Sebab: Pelari tidak seimbang yang membawa kepada kadar aliran yang berbeza dan sejarah haba merentasi rongga.

-

Penyelesaian: Mengoptimumkan keseimbangan pelari. Jika boleh, gunakan dos berasingan untuk rongga kritikal dalam sistem lanjutan.

-

Amalan terbaik untuk mengekalkan konsistensi warna

-

Menetapkan piawaian yang jelas: Sentiasa bekerja terhadap cip warna fizikal yang diluluskan, dan nyatakan julat Delta E ($ \ Delta E $) yang boleh diterima.

-

Penentukuran peralatan biasa: Kalibrasi pengumpan dos, pengawal suhu, dan pengering secara teratur.

-

Kawalan Proses: Dokumen dan ketat mematuhi parameter pemprosesan yang disahkan untuk setiap bahagian dan warna.

-

Kebolehkesanan bahan: Nombor banyak untuk resin dan pewarna perlu dikesan.

-

Latihan Pengendali: Pengendali kereta api pada pengendalian bahan yang betul, operasi pengumpan, dan penilaian warna visual.

-

Penggunaan gerai ringan: Lakukan pemeriksaan visual di bawah gerai cahaya piawai untuk menangkap metamerisme.

-

Pemeriksaan Kawalan Kualiti: Melaksanakan pemeriksaan warna biasa menggunakan colorimeter atau spektrofotometer semasa pengeluaran.