Untuk mencapai pengeluaran produk dengan kesan speckled dalam pengacuan suntikan, adalah perlu untuk secara komprehensif memohon pemilihan bahan, pengoptimuman parameter proses, reka bentuk acuan dan teknologi pasca pemprosesan.

一: Pemilihan bahan dan bahan tambahan

1. Pigmen speckled khas dan masterbatches

Masterbatches dan ejen speckling: Gunakan masterbatches yang mengandungi ejen speckling (seperti serbuk logam dan pigmen pearlescent). Sebagai contoh, salutan serbuk metal speckled terdiri daripada resin, agen speckling dan serbuk aluminium. Saiz dan ketumpatan speckles boleh dikawal dengan menyesuaikan jumlah ejen speckling. Masterbatches hitam karbon boleh memberikan asas gelap dan bercampur dengan resin berwarna terang untuk membentuk speckles yang berbeza.

Bahan -bahan yang diubahsuai semulajadi: Seperti bahan -bahan yang diubahsuai kopi, selepas menambah zarah kopi ke polimer, speckles coklat gelap boleh dibentuk secara semulajadi, sambil melepaskan aroma kopi yang sedikit, yang sesuai untuk produk pembungkusan mesra alam.

Kawalan Penyebaran: Dengan sengaja mengurangkan keseragaman penyebaran pigmen, dan membentuk speckles rawak melalui pencampuran ricih rendah atau menggunakan masterbatches dengan penyebaran yang lemah.

2. Pengadunan Bahan Multi-Komponen

Pencetakan suntikan dua warna/pelbagai warna: Melalui teknologi suntikan pelbagai warna (serupa dengan pigmentasi kornea lapisan pelbagai warna), warna cair yang berbeza disuntik ke dalam rongga acuan secara berperingkat untuk membentuk kesan berbuih. Mesin pencetakan suntikan pelbagai komponen diperlukan dan urutan suntikan dioptimumkan.

Pencampuran resin yang tidak serasi: Sebagai contoh, PC/ABS dicampur dengan sedikit polimer yang tidak serasi (seperti PE), dan struktur tempat yang dipisahkan mikrofas dibentuk melalui perbezaan aliran cair.

Mencampurkan zarah resin warna yang berbeza

Sorotan: Mudah dan mudah, kos rendah, sesuai untuk kelompok kecil atau pengeluaran eksperimen.

Mata yang akan dioptimumkan:

Keserasian bahan: Adalah perlu untuk memastikan bahawa zarah resin campuran adalah substrat yang sama (seperti PP atau ABS), jika tidak, ia boleh menyebabkan masalah stratifikasi atau kekuatan disebabkan oleh perbezaan suhu/kelikatan cair.

Penyelarasan Proses: Adalah perlu untuk menggabungkan suntikan kelajuan rendah suhu rendah (seperti mengurangkan suhu cair sebanyak 10-20 ℃ dan kelajuan suntikan kepada 20-30 mm/s), dan mengurangkan daya ricih untuk mengelakkan penyebaran berlebihan pigmen untuk membentuk bintik-bintik dan bukannya pencampuran seragam.

Saiz zarah: Adalah disyorkan untuk menggunakan zarah dengan perbezaan yang besar dalam saiz zarah (seperti campuran 1 mm dan 3 mm) untuk membentuk pengagregatan semulajadi menggunakan perbezaan kelajuan lebur.

Gunakan masterbatch atau masterbatch warna

Sorotan: Kawalan yang kuat, sesuai untuk pengeluaran berskala besar.

Mata yang akan dioptimumkan:

Kawalan Penyebaran: Jika kesan tempat diperlukan, perlu dengan sengaja mengurangkan keseragaman penyebaran (seperti beralih ke skru ricih yang rendah, mengurangkan tekanan belakang, atau menggunakan masterbatch dengan penyebaran yang lemah).

Kecerunan Konsentrasi: Strategi "kelaparan" boleh diterima pakai (seperti mengurangkan jumlah masterbatch yang ditambah dari 3% hingga 1.5%) untuk membentuk tempat menggunakan perbezaan kepekatan tempatan.

Pengacuan bersama/pelbagai komponen

Sorotan: Kawalan corak yang tinggi, sesuai untuk reka bentuk kompleks.

Mata yang akan dioptimumkan:

Masa suntikan: Suntikan bahan asas terlebih dahulu, kelewatan 0.5-1 saat sebelum menyuntik bahan tempat, dan membentuk penembusan semula jadi melalui gangguan depan cair.

Reka bentuk acuan: Rujuk susun atur asimetrik pelbagai pintu yang saya nyatakan, dan gunakan pergolakan untuk meningkatkan rawak bintik -bintik (seperti gabungan pintu gerbang pintu gerbang pintu).

Hiasan dalam acuan (IMD/IML)

Sorotan: Ketepatan permukaan yang tinggi, sesuai untuk logo atau hiasan tempatan.

Batasan: Tempat hanya wujud di permukaan (kira-kira 0.1-0.3 mm). Sekiranya kesan tempat yang menembusi ketebalan diperlukan, kaedah lain mesti digabungkan.

二. Pengoptimuman parameter proses

1. Kelajuan suntikan dan kawalan tekanan

Suntikan kelajuan rendah: Kurangkan kelajuan suntikan supaya pigmen atau pengisi mengumpulkan dalam cair kerana daya ricih yang tidak mencukupi, membentuk tempat tempatan. Sesuai untuk gabungan bintik-bintik gelap asas berwarna terang.

Suntikan kelajuan berubah-ubah: Gunakan lengkung suntikan bersegmentasi, dengan kelajuan rendah awal untuk mengelakkan ricih dan penyebaran pigmen yang berlebihan, dan pengisian berkelajuan tinggi di peringkat kemudian untuk mengurangkan pengecutan.

2. Parameter suhu dan plastik

Suhu mencairkan: Mengurangkan suhu cair dengan sewajarnya (seperti PC/ABS dari 280 ℃ hingga 260 ℃), meningkatkan kelikatan cair, dan mengurangkan penyebaran pigmen.

Tekanan belakang skru: Meningkatkan tekanan belakang (seperti dari 5 MPa hingga 8 MPa) dapat meningkatkan keseragaman plastik, tetapi jika kesan tempat diperlukan, tekanan belakang dapat dikurangkan untuk mengekalkan pengagregatan pigmen.

3. Kawalan suhu acuan

Reka bentuk kecerunan suhu acuan: Perbezaan suhu dibentuk oleh pemanasan tempatan (seperti berhampiran pintu gerbang) dan penyejukan (jauh dari kawasan pintu), mengakibatkan kelajuan pemejalan cair yang berbeza dan menghasilkan corak berkilat.

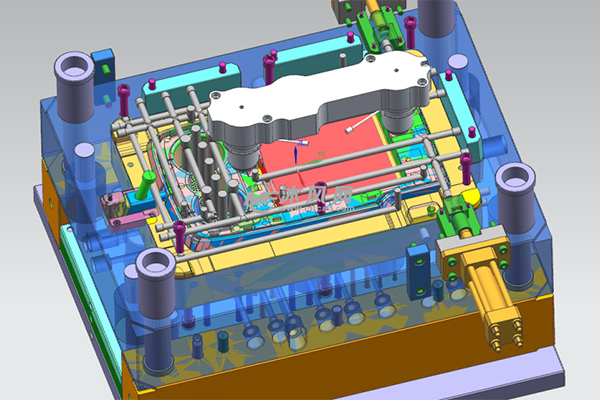

三. Pengoptimuman reka bentuk acuan

1. Reka bentuk gerbang dan pelari

Besarkan diameter pintu: Kurangkan haba ricih semasa suntikan berkelajuan tinggi dan elakkan penyebaran pigmen yang berlebihan. Sebagai contoh, tingkatkan diameter pintu dari 1.5 mm hingga 2.5 mm.

Bulat Peralihan Runner: Kawasan peralihan dari pintu masuk ke rongga acuan dibulatkan untuk melambatkan kadar aliran cair dan menggalakkan agregasi pigmen.

Susun atur Multi-Gate: Reka bentuk pintu asimetrik digunakan untuk membimbing cair untuk membentuk pergolakan dan meningkatkan pencampuran warna atau pengisi yang tidak rata.

2. Rawatan permukaan rongga

Tekstur Etching: Proses alur mikro atau kawasan kasar (RA 1.6-3.2 μm) pada permukaan acuan untuk menyebabkan pengekalan tempatan cair apabila ia menyentuh dinding acuan, menghasilkan kesan matte atau tempat.

Salutan Tempatan: Chrome atau titanium nitride disalut di kawasan tertentu untuk mengubah kadar penyejukan corak cair dan bentuk dengan gloss yang berbeza.

四. Proses pemprosesan pasca

1. Penyembur permukaan dan salutan

Menyembur Cat Spot: Menyembur salutan yang mengandungi zarah logam atau pigmen pearlescent di permukaan produk untuk membentuk bintik buatan dengan pelekat atau lampiran tempatan (Rujukan Logam Log Metal).

Etching Electrochemical: Gunakan Teknologi Masking untuk mengekang permukaan produk tempatan untuk menjana bintik matte atau cekung (serupa dengan

logik pemprosesan imej).

2. Embossing panas dan ukiran laser

Tekstur embossing panas: Tekan acuan dengan corak tempat di permukaan produk untuk membentuk tekstur cekung dan cembung oleh pemanasan tempatan (reka bentuk rongga acuan rujukan).

Penandaan laser: Gunakan laser ke bintik-bintik peringkat mikron abu di permukaan, sesuai untuk corak ketepatan tinggi (teknologi laser femtosecond).

五. Kawalan Kualiti dan Kesan

1. Analisis simulasi

Perisian analisis aliran acuan (seperti Moldex3D): meramalkan pengedaran tekanan von Mises, mengoptimumkan kedudukan pintu dan parameter suntikan, dan memastikan keseragaman dan estetika pengedaran tempat.

Ujian Penyebaran: Perhatikan keadaan penyebaran pigmen melalui mikroskop dan menyesuaikan proses pencampuran.

2. Pengesahan Eksperimen

DOE (Reka Bentuk Eksperimen): Gunakan kaedah taguchi atau reka bentuk faktorial penuh untuk menyaring parameter utama yang mempengaruhi kesan tempat (seperti kelajuan suntikan, suhu cair, kepekatan pigmen).

Percubaan acuan cepat: Sahkan kesan tempat melalui percubaan acuan batch kecil untuk mengelakkan kos pelarasan yang berlebihan semasa pengeluaran besar -besaran.

六. Masalah dan penyelesaian biasa

Pengagihan tempat yang tidak sekata

Sebab: Penyebaran pigmen yang lemah atau turun naik parameter suntikan.

CounterMeasure: Meningkatkan kapasiti pencampuran skru, atau gunakan skru ricih yang tinggi (teknologi skru bergelombang bergelombang bergelombang).

Saiz tempat terlalu besar

Sebab: Kepekatan pigmen terlalu tinggi atau suhu cair terlalu rendah.

CounterMeasure: Kurangkan jumlah pigmen yang ditambah (seperti dari 5% hingga 2%), dan meningkatkan suhu cair dengan 10-20 ℃.

Gloss permukaan tidak konsisten

Sebab: Kecerunan suhu acuan yang tidak munasabah.

CounterMeasure: Mengoptimumkan kawalan suhu acuan untuk memastikan perbezaan suhu antara setiap kawasan ialah ≤5 ℃ .