Pengenalan kepada Reka Bentuk Alat Acuan Suntikan

Sekiranya dana berada dalam pembangunan produk atau pembuatan, dana tahu kebenaran: Alat acuan suntikan adalah wira pengeluaran besar -besaran. Di sinilah reka bentuk yang cemerlang dana memenuhi realiti pembuatan, dan terus terang, di mana kitaran sama ada dioptimumkan atau tidak dapat dimacu. Acuan bukan sekadar sebahagian daripada proses itu - adalah prosesnya.

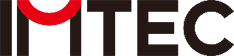

Apakah pengacuan suntikan?

Di terasnya, pengacuan suntikan adalah kaedah yang canggih untuk pembuatan bahagian plastik, dari kes telefon dan kepi bokel ke papan pemuka automotif dan peranti perubatan. Ia berfungsi dengan menyuntik bahan plastik cair -biasa a termoplastik -Temerakan rongga acuan yang direka khas, disejukkan. Sebaik sahaja plastik sejuk dan menguatkan, acuan dibuka, dan bahagian siap dikeluarkan.

Ia adalah proses yang sangat efisien, tinggi, menjadikannya batuan pembuatan moden.

Gambaran keseluruhan proses pencetakan suntikan

Untuk menghargai reka bentuk acuan, dana perlu memahami proses yang disokongnya. Ia biasanya melibatkan empat langkah:

-

Pengapit: Kedua -dua bahagian acuan, rongga dan yang teras , ditutup dan dipegang rapat oleh unit pengapit mesin pencetakan.

-

Suntikan: Pelet plastik dicairkan dalam laras yang dipanaskan dan kemudian disuntik dengan cepat di bawah tekanan tinggi melalui a sistem gating ke dalam rongga acuan.

-

Penyejukan: Plastik cair menghubungkan permukaan yang disejukkan pada acuan, memindahkan haba sehingga bahagiannya cukup tegar untuk dikendalikan. Ini selalunya bahagian terpanjang keseluruhannya masa kitaran .

-

Eject: Acuan dibuka, dan Sistem pelepasan Menolak bahagian selesai dari rongga, memulakan semula kitaran.

Kepentingan reka bentuk acuan dalam pembuatan

Inilah perkara yang perlu anda ketahui: Reka bentuk sebahagian besar boleh dilumpuhkan oleh reka bentuk acuan yang lemah. Alat acuan bertindak sebagai kebalikan dari produk akhir anda, dan reka bentuknya menentukan tiga hasil kritikal:

-

Kualiti bahagian: Reka bentuk acuan mengawal segalanya pengecutan and Warpage ke permukaan selesai dan ketepatan dimensi. Bahagian tanpa cacat datang dari alat yang sempurna.

-

Masa kitaran: Saluran penyejukan alat, sistem pelari, dan strategi lonjakan menentukan seberapa cepat anda boleh membuat setiap bahagian. Mengoptimumkan acuan adalah jalan terpantas untuk mengurangkan kos setiap bahagian .

-

Panjang umur dan penyelenggaraan alat: Bahan yang dipilih (The alat keluli ) dan kerumitan reka bentuk mempengaruhi berapa lama acuan boleh dijalankan sebelum memerlukan pembaikan. Acuan yang direka dengan baik boleh menghasilkan berjuta-juta tembakan; Orang miskin mungkin gagal selepas beribu -ribu.

Melabur masa dan kepakaran dalam pepejal Alat acuan suntikan design Depan pendahuluan adalah satu cara terbaik untuk memastikan pengeluaran yang cekap, tinggi dan mengelakkan penyelesaian masalah yang mahal dan memakan masa. Ia klasik bayar sekarang atau bayar lebih banyak kemudian senario.

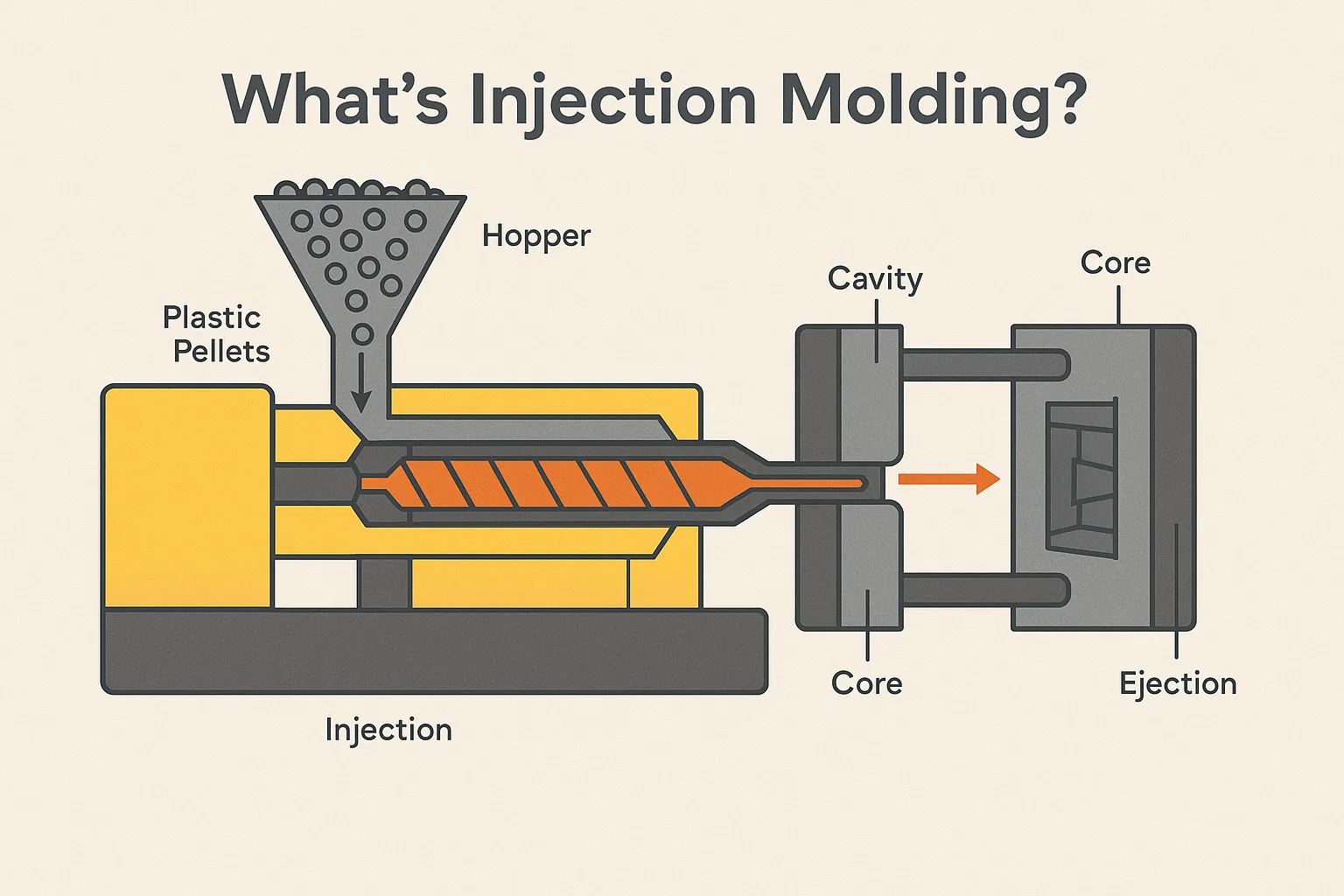

Prinsip utama reka bentuk acuan suntikan

Sebelum sekeping keluli dipotong, pereka acuan mesti memahami geometri bahagian dan bagaimana plastik cair akan berkelakuan dalam rongga. Di sinilah prinsip reka bentuk penting dimainkan. Mengabaikan ini membawa secara langsung kepada kecacatan kualiti, kitaran perlahan, dan kos perkakas yang tinggi.

Memahami Reka Bentuk Bahagian Untuk Kebolehkerjaan

Peraturan keemasan suntikan suntikan adalah mudah: Reka bentuk bahagian untuk proses tersebut. Bahagian yang sempurna di atas kertas tidak berguna jika ia tidak dapat dibentuk dengan cekap.

Pertimbangan ketebalan dinding

Ketebalan dinding bahagian anda boleh dikatakan faktatau paling kritikal yang mempengaruhi kedua -dua reka bentuk acuan dan masa kitaran.

-

Keseragaman adalah kunci: Matlamat untuk Ketebalan dinding seragam di seluruh bahagian. Apabila ketebalan bervariasi terlalu banyak, kawasan nipis menguatkan lebih cepat daripada kawasan tebal, menyebabkan bahan itu menarik secara tidak sekata. Ini mengakibatkan tekanan dalaman dan, tidak dapat dielakkan, Warpage dan tanda tenggelam (lekukan kecil di mana bahan menarik ke dalam).

-

Cabaran penyejukan: Dinding tebal memerlukan lebih banyak masa untuk menyejukkan. Menggandakan ketebalan dinding sering boleh Quadruple Masa penyejukan, secara dramatik meningkatkan kos bahagian anda. Pereka mesti mencari tempat yang manis: cukup tebal untuk integriti struktur, tetapi cukup nipis untuk kitaran cepat, kos efektif.

Draf sudut

Draf Sudut adalah sedikit tirus yang ditambah ke semua dinding menegak bahagian berbanding dengan arah pembukaan acuan. Ini adalah satu cara terbaik untuk memastikan bahagiannya mengeluarkan lancar tanpa merosakkan dirinya sendiri atau acuan.

-

Keperluan minimum: Walaupun keperluan khusus berbeza -beza berdasarkan bahan, selesai, dan kedalaman dinding, draf minimum to setiap sisi adalah a good starting point. Textured surfaces or very deep parts often require higher draft angles ( atau ).

-

Elakkan seret: Tanpa draf yang mencukupi, geseran yang dibuat semasa lonjakan boleh menyebabkan bahagian menyeret ke dinding rongga, yang membawa kepada calar, penyelewengan, atau tanda tekanan -sakit kepala utama yang dikenali sebagai "seret."

Potongan dan bagaimana menangani mereka

An Bawah adalah apa -apa ciri bahagian yang menghalangnya daripada ditarik terus dari acuan. Fikirkan cangkuk, klip, benang, atau lubang tegak lurus ke arah pembukaan acuan.

-

Faktor kos: Potongan tidak dilarang keras, tetapi mereka secara dramatik meningkatkan kerumitan acuan, kos perkakas, dan masa kitaran.

-

Menangani gangguan: Ciri -ciri ini memerlukan komponen acuan bergerak khusus, sering dipanggil tindakan sampingan atau teras pulls . Mekanisme ini meluncur tegak lurus ke arah pembukaan acuan utama untuk membentuk ciri bawah, menarik balik sebelum acuan utama dibuka, dan kemudian luncurkan kembali untuk membentuk bahagian seterusnya. Reka bentuk yang betul dari mekanisme ini adalah penting untuk umur panjang dan kebolehpercayaan alat.

Pemilihan bahan

Bahan yang anda pilih adalah asas. Ia menentukan suhu yang diperlukan, tekanan, strategi penyejukan, dan akhirnya, pilihan keluli alat acuan itu sendiri.

Termoplastik biasa dan sifat mereka

Pereka terutamanya digunakan termoplastiks Untuk pengacuan suntikan kerana mereka boleh dicairkan dan dipertahankan berulang kali. Setiap keluarga mempunyai kesan kritikal terhadap acuan:

| Keluarga material | Contoh | Impak acuan utama |

| Plastik Komoditi | Polietilena (PE), polipropilena (PP) | Suhu cair yang lebih rendah, tekanan yang lebih rendah, tetapi kadar pengecutan yang tinggi. |

| Plastik Kejuruteraan | ABS, Polycarbonate (PC), Nylon (PA) | Suhu dan tekanan cair yang lebih tinggi; Ciri -ciri mekanikal yang sangat baik tetapi permintaan sistem penyejukan yang teguh dan perkakas yang tepat. |

| Plastik berprestasi tinggi | Mengintip, pps | Suhu cair yang sangat tinggi; Memerlukan keluli alat yang khusus dan tinggi dan elemen pemanasan. |

Keserasian bahan dengan reka bentuk acuan

Kedua -dua sifat yang paling peduli pereka adalah:

-

Indeks aliran cair (MFI): Betapa mudahnya aliran plastik. Bahan MFI yang rendah memerlukan tekanan suntikan yang lebih tinggi dan lebih luas pelari and pintu .

-

Kadar pengecutan: Ini adalah peratusan plastik akan berkontrak selepas penyejukan. Kadar ini mesti dikompensasi apabila memotong keluli acuan (iaitu, rongga acuan sentiasa dipotong lebih besar daripada bahagian akhir).

Susun atur acuan dan konfigurasi

Alat acuan adalah lebih daripada sekadar rongga. Ia adalah mesin kejuruteraan yang dibina untuk menahan banyak tekanan, menguruskan haba yang sengit, dan ulangi kitaran berjuta -juta kali. Keputusan konfigurasi yang dibuat di sini secara langsung memberi kesan kepada jumlah kos pengeluaran dan fleksibiliti.

Acuan bujang vs pelbagai rongga

Salah satu keputusan pertama ialah berapa bahagian acuan yang akan dihasilkan setiap kitaran:

-

Acuan tunggal-rongga:

-

Kelebihan: Kos alat awal yang lebih rendah, lebih cepat untuk membina, lebih mudah untuk menyelesaikan dan mengekalkan, dan sesuai untuk jumlah pengeluaran yang rendah hingga sederhana atau untuk bahagian besar.

-

Keburukan: Kadar pengeluaran keseluruhan yang lebih perlahan.

-

-

Acuan pelbagai rongga:

-

Kelebihan: Jumlah pengeluaran yang jauh lebih tinggi, kerana anda boleh menghasilkan bahagian 2, 4, 8, 16, atau lebih sama dalam satu pukulan, memaksimumkan masa mesin.

-

Keburukan: Kos dan kerumitan yang lebih tinggi. Semua rongga mesti mengisi, sejuk, dan dikeluarkan secara serentak. Sebarang sedikit variasi antara rongga (ketidakseimbangan) boleh menyebabkan bahagian sekerap dan memerlukan pelarasan acuan mahal.

-

-

Acuan keluarga: Satu jenis acuan pelbagai jenis di mana bahagian yang berbeza, berkaitan (seperti tudung dan bekas) dijalankan dalam alat yang sama. Ini sering kompleks untuk mengimbangi dan biasanya dielakkan kecuali jumlah pengeluaran dipadankan dengan rapat.

Pemilihan asas acuan

The asas acuan adalah rangka kerja piawai -perumahan -yang memegang semua komponen adat penting (seperti rongga dan plat teras) dalam penjajaran yang tepat. Ia adalah tulang belakang struktur keseluruhan alat.

-

Fungsi: Ia menyediakan kekuatan plat, saluran untuk membimbing pin dan skru, dan permukaan pemasangan untuk akhbar.

-

Standard vs. Custom: Kebanyakan pereka menggunakan Pangkalan acuan standard (mis., Dari syarikat seperti DME atau Hasco). Ini menjimatkan masa, mengurangkan kos, dan memastikan komponen boleh ditukar ganti. Hanya untuk alat yang sangat khusus atau besar adalah asas tersuai yang direka dari awal.

-

Struktur Plat: Pangkalan acuan terdiri daripada beberapa plat yang disusun. Sebagai contoh, acuan dua plat biasa termasuk plat rongga, plat teras, dan plat ejektor. Pilihan asas menentukan bagaimana sistem gatings (dibincangkan seterusnya) akan direka dan sama ada a Sistem pelari panas boleh dimasukkan.

Komponen acuan suntikan

Sama ada acuan dua plat mudah atau acuan timbunan kompleks, setiap alat suntikan terdiri daripada komponen teras yang sama yang berfungsi bersama-sama. Memahami bahagian -bahagian ini adalah penting untuk mendiagnosis isu dan mereka bentuk untuk kebolehpercayaan.

Asas acuan

Seperti yang disebutkan, ini adalah struktur yang dipasang keseluruhan yang memegang komponen tersuai. Ia termasuk:

-

A-side (sisi rongga): Separuh acuan yang dilekatkan pada sisi muncung suntikan mesin.

-

B-side (bahagian teras): Separuh yang bergerak dan mengandungi teras, dari mana bahagiannya biasanya dikeluarkan.

-

Panduan pin dan bushings: Komponen ketepatan ini memastikan bahawa plat A-side dan B-sisi diselaraskan dengan sempurna setiap kali acuan ditutup.

Rongga dan teras

Ini adalah kepingan keluli yang sebenarnya menentukan bahagian geometri:

-

Plat rongga (A-side): Membentuk luaran, atau "di luar," bentuk bahagian yang dibentuk.

-

Plat teras (b-side): Membentuk ciri -ciri dalaman, atau "di dalam," bentuk bahagian yang dibentuk.

Plat ini sering dibuat dari gred tinggi alat keluli dan dimesin dengan ketepatan yang melampau, kerana antara muka antara mereka menentukan integriti bahagian.

Sistem gating

The sistem gating adalah garis hidup acuan. Ia mesti menyalurkan plastik cair dari pelari ke dalam rongga sambil meninggalkan lekukan minimum, mudah dibatalkan (sekeping kecil bahan yang ditinggalkan di mana plastik memasuki bahagian).

Jenis Gerbang (Sprue, Runner, Edge, Submarine)

Reka bentuk pintu gerbang sebahagian besarnya menentukan kualiti bahagian, masa kitaran, dan buruh pasca pengacuan diperlukan (memangkas sisa).

| Jenis Pintu | Penerangan | Kelebihan | Keburukan |

| Gerbang gerbang | Suntikan langsung ke pusat bahagian (hanya untuk acuan tunggal). | Pemindahan tekanan yang sangat baik; Laluan aliran minimum. | Meninggalkan lekukan besar; Biasanya hanya untuk bahagian bulat/silinder. |

| Pintu tepi | Mengisi bahagian di sepanjang garis perpisahan. Paling mudah untuk mesin. | Mudah, kos efektif, mudah dipotong secara manual atau robot. | Meninggalkan tanda saksi yang kelihatan di bahagian bahagian. |

| Gerbang kapal selam (terowong) | Potong di bawah garis perpisahan, memaksa pintu masuk ke ricih apabila bahagiannya dikeluarkan. | Datang sendiri-tidak memerlukan pemangkasan manual, menjimatkan kos buruh. | Memerlukan ricih yang tinggi, yang boleh menekankan plastik; Hanya sesuai untuk pintu kecil. |

| Pintu diafragma/cincin | Digunakan untuk bahagian silinder; Mengisi bahagian secara seragam di sekitar seluruh lilitan. | Meminimumkan garis perang dan kimpalan di bahagian bulat. | Meninggalkan lekukan besar yang memerlukan pemangkasan khusus. |

Pengoptimuman penempatan pintu

Penempatan pintu adalah keputusan kritikal yang didorong oleh satu matlamat: mencapai pengisian dan penyejukan seragam.

-

Bahagian paling tebal: Plastik biasanya memasuki acuan di bahagian silang yang paling tebal. Ini memastikan selebihnya rongga tetap bertekanan manakala kawasan tebal menyejukkan dan mengecut, mengurangkan tanda sinki.

-

Jarak Aliran: Meminimumkan jarak plastik mesti mengalir untuk mengurangkan penurunan tekanan dan potensi untuk Tembakan pendek (kawasan yang tidak terisi).

-

Garis kimpalan: Elakkan meletakkan pintu di mana dua bahagian aliran mesti bertemu di kawasan kritikal (seperti berhampiran titik tekanan). Di mana aliran depan mesti bertemu, a garis kimpalan adalah formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

Sistem pelepasan

Sebaik sahaja plastik telah disejukkan, bahagian mesti dikeluarkan dengan cekap tanpa herotan. The Sistem pelepasan adalah mekanisme yang dibina ke dalam sisi B (bahagian teras) acuan yang mendorong bahagian keluar.

-

Peraturan Emas: Ejectors mesti menolak ciri -ciri kuat bahagian, atau di mana plastik masih hangat dan fleksibel, untuk mengelakkan menumbuk bahan atau ubah bentuk bahagian.

-

Kekuatan seragam: Kuncinya adalah untuk mengedarkan daya lonjakan secara merata di kawasan permukaan.

PINTA PIN

Kaedah yang paling biasa. Pin ejektor adalah bulat, pin keluli keras yang duduk siram dengan permukaan plat teras.

-

Mekanisme: Apabila acuan dibuka, plat ejektor bergerak ke hadapan, menolak pin keluar dan memaksa bahagian dari teras.

-

Reka bentuk: Penempatan pin mesti terletak secara strategik, selalunya berhampiran bahagian tebal atau tulang rusuk, dan tidak pernah Pada permukaan yang cerah tanpa sokongan yang mencukupi, kerana ini boleh menyebabkan pin membengkok atau memakai keluli.

Pelepasan lengan

Selalunya digunakan untuk ciri -ciri bulat seperti bos atau teras dalam.

-

Mekanisme: A lengan (ejektor berbentuk tiub) Sesuai di sekitar ciri yang dikeluarkan, mengedarkan daya di atas kawasan yang besar dan bulat.

-

Manfaat: Ideal untuk bahagian -bahagian yang mesti kekal sempurna secara visual, kerana tanda saksi yang ditinggalkan oleh lengan kurang ketara daripada tanda pin kecil.

Pelepasan plat penari telanjang

Digunakan untuk bahagian besar, seperti kotak, atau cetek di mana daya diedarkan adalah penting untuk mencegah bahagian peperangan.

-

Mekanisme: Yang berdedikasi Plat penari telanjang mengelilingi profil bahagian. Apabila diaktifkan, keseluruhan cincin menolak bahagian dari teras sama rata di sekitar perimeternya.

-

Manfaat: Menyediakan lekukan yang paling seragam dan lembut, meminimumkan tekanan dan ubah bentuk, terutamanya dengan bahan yang lebih lembut.

Sistem penyejukan

The sistem penyejukan bertanggungjawab sehingga daripada jumlah masa kitaran. Penyejukan yang berkesan adalah pemboleh ubah terbesar tunggal dalam pengacuan suntikan yang menguntungkan.

Kepentingan penyejukan dalam pengacuan suntikan

Penyejukan yang buruk membawa kepada:

-

Masa kitaran panjang: Secara langsung meningkatkan kos setiap bahagian.

-

Warpage: Penyejukan yang tidak sekata menyebabkan bahan mengecut pada kadar yang berbeza, yang membawa kepada tekanan dalaman dan bahagian bukan flat.

Reka bentuk saluran penyejuk

Strategi teras adalah untuk menghilangkan haba dengan cepat dan seragam.

-

Penyejukan conformal: Standard emas, walaupun mahal. Saluran direka untuk mengikuti penyesuaian (bentuk) rongga dan permukaan teras, memastikan suhu yang konsisten.

-

Jarak: Saluran harus diletakkan dekat dengan permukaan rongga (biasanya to kali diameter saluran) dan cukup jarak antara satu sama lain.

-

Baffles dan Bubblers: Untuk pin teras yang dalam dan nipis yang sukar untuk disejukkan, a Baffle (yang memaksa penyejuk ke bawah dan saluran) atau a gelembungr (Yang memaksa penyejuk bubble Up tiub terpencil) digunakan untuk menarik haba keluar dari pusat keluli.

Pemilihan penyejuk

Air adalah penyejuk yang paling biasa, tetapi sistem sering menggunakan air bercampur dengan glikol (antibeku) untuk fleksibiliti kawalan suhu. Matlamatnya adalah untuk memaksimumkan aliran bergelora penyejuk dalam saluran, kerana aliran bergelora jauh lebih cekap pada pemindahan haba daripada aliran laminar.

Pertimbangan reka bentuk untuk acuan suntikan

Pemeriksaan reka bentuk akhir ini adalah penting untuk memastikan bahagian siap berstruktur dan memenuhi toleransi dimensi. Mereka sering melibatkan menjangkakan bagaimana plastik akan berkelakuan di bawah tekanan dan semasa penyejukan.

Pembatalan

Ini sering merupakan komponen yang paling diabaikan yang menyebabkan sakit kepala terbesar. Apabila plastik bergegas ke dalam rongga, ia menggantikan udara di dalamnya. Jika udara itu tidak dapat melarikan diri, ia menyebabkan masalah.

Mengapa Pengawalan sangat penting

-

Tanda Burn: Udara terperangkap yang dimampatkan oleh plastik masuk boleh memanaskan dengan cepat (pemampatan adiabatik), sebenarnya menghancurkan plastik dan meninggalkan hitam atau coklat Tanda Burn pada akhir laluan aliran.

-

Tembakan pendek: Sekiranya udara terperangkap di sudut, ia menghalang plastik daripada mengisi rongga sepenuhnya, mengakibatkan a Pukulan pendek -A ditolak, bahagian tidak lengkap.

-

Kekuatan garis kimpalan: Pembuangan yang betul membantu melepaskan gas dari kawasan di mana aliran depan bertemu, meningkatkan gabungan dan kekuatan yang dihasilkan garis kimpalans .

Pembatalan Techniques

Ventil adalah saluran cetek yang dimesin ke dalam acuan garis perpisahan atau pada titik paling dalam rongga.

-

Ventilasi garis perpisahan: Paling biasa. Ventilasi biasanya 0.0005 hingga 0.0015 inci dalam (ketebalan rambut manusia) dan 0.25 inci lebar. Mereka cukup luas untuk udara melarikan diri, tetapi terlalu sempit untuk plastik likat untuk menembusi.

-

Ventilasi pin ejektor: Jurang kecil di sekitar pin ejektor juga boleh berfungsi sebagai bolongilasi.

-

Keluli berliang: Di kawasan yang kompleks, sisipan keluli alat yang sintered, poros boleh digunakan, membolehkan udara lulus secara langsung melalui keluli sambil memegang plastik belakang.

Pengecutan

Semua plastik mengecut kerana ia sejuk. Ini bukan kecacatan; ia adalah kepastian. Kegagalan itu tidak menyumbang.

Memahami kadar pengecutan bahan

Setiap plastik telah diterbitkan kadar pengecutan (julat peratusan). Sebagai contoh, polietilena (PE) mungkin mengecut sekitar 1.5%. manakala polikarbonat (PC) mungkin mengecil hanya 0.6%.

-

Faktor: Pengecutan sebenar dipengaruhi oleh suhu acuan, tekanan pek, dan ketebalan dinding. Tekanan pembungkusan yang tinggi mengurangkan pengecutan, tetapi memerlukan acuan yang lebih mantap.

Pampasan untuk pengecutan dalam reka bentuk acuan

Alat acuan selalu dimesin lebih besar daripada bahagian akhir. Pereka menggunakan kadar pengecutan nominal bahan untuk mengira saiz rongga yang diperlukan.

Dimensi acuan = dimensi bahagian nominal × (1 kadar pengecutan)

Kegagalan menggunakan faktor pengecutan yang betul bermakna bahagian -bahagian akan keluar dari toleransi terus dari mesin.

Warpage

Warpage adalah ubah bentuk atau penyimpangan sebahagian, menyebabkan ia menyimpang dari bentuk rata atau lurus yang dimaksudkan. Ia adalah musuh pereka acuan.

Punca Warpage

Sebab akar hampir selalu penyejukan atau tekanan yang tidak sekata.

-

Penyejukan pembezaan: Sekiranya satu bahagian bahagian sejuk lebih cepat daripada yang lain, plastik di bahagian yang lebih cepat menguatkan dan mengecut terlebih dahulu, menarik seluruh bahan ke arahnya. Ini sering berlaku jika saluran penyejukan terlalu jauh dari satu permukaan.

-

Ketebalan dinding yang tidak seragam: Seperti yang dibincangkan sebelum ini, bahagian tebal dan nipis sejuk pada kadar yang berbeza, memperkenalkan tekanan dalaman yang menyebabkan bahagian membengkok apabila dikeluarkan.

Teknik reka bentuk untuk meminimumkan peperangan

-

Simetri: Bahagian reka bentuk dan sistem penyejukan acuan menjadi simetri yang mungkin untuk memastikan penyejukan seimbang.

-

Tulang rusuk dan gusset: Gunakan ciri -ciri struktur seperti tulang rusuk untuk memberikan sokongan dan mengarahkan daya pengecutan ke dalam corak yang boleh diurus, seperti rasuk struktur di dalam bangunan.

Kepekatan tekanan

Kepekatan tekanan adalah kawasan di dalam bahagian di mana daya fizikal membina, menjadikan bahagian terdedah kepada retak atau kegagalan, sering dilihat sebagai tanda tekanan putih.

Mengenal pasti dan mengurangkan tekanan tekanan

-

Sudut tajam: Aliran plastik tidak suka perubahan mendadak. Sudut dalaman yang tajam adalah penaik tekanan besar dan harus digantikan dengan radii Di mana mungkin untuk membolehkan bahan mengalir dengan lancar dan mengedarkan tekanan.

-

Lokasi Pintu: Penempatan pintu yang tidak betul boleh memperkenalkan tekanan ricih yang tinggi, yang membawa kepada degradasi bahan dan titik lemah berhampiran pintu gerbang.

Kemasan permukaan

Kemasan permukaan bahagian adalah gambaran langsung dari kemasan permukaan yang digunakan pada keluli acuan.

Mencapai kualiti permukaan yang dikehendaki

-

Menggilap: Kemasan standard diukur oleh Persatuan Industri Plastik (SPI). Penamat SPI A-1 adalah kaca berkilat tinggi, cermin, manakala SPI D-3 adalah permukaan yang kasar dan membosankan.

-

Tekstur: Tekstur (seperti bijirin kulit atau kemasan matte) terukir ke dalam keluli menggunakan proses kimia (sering masking dan asid). Tekstur membantu menyembunyikan kecacatan aliran kecil, tetapi memerlukan penting draf sudut untuk lekuk yang berjaya.

Simulasi dan analisis acuan suntikan

Pada masa lalu, mereka bentuk acuan melibatkan banyak tekaan yang dikira dan pembetulan keluli yang mahal ("cut-and-try"). Hari ini, Analisis aliran acuan (MFA) mengambil tekaan, menjimatkan masa, wang, dan sakit kepala yang penting.

Pengenalan Analisis Aliran Acuan

Analisis aliran acuan adalah proses simulasi yang kuat yang menggunakan dinamik cecair pengiraan (CFD) untuk meramalkan bagaimana plastik cair akan mengalir, pek, dan sejuk di dalam rongga sebelum acuan itu wujud. Ia pada dasarnya memberikan mengintip ke dalam pengeluaran pertama.

Faedah simulasi

Nilai sebenar MFA adalah pengurangan risiko. Ia membolehkan pereka untuk:

-

Mengoptimumkan Lokasi Pintu: Lihat corak pengisian secara real-time dan tentukan lokasi yang ideal untuk meminimumkan garis kimpalans dan mengurangkan jarak aliran.

-

Meramalkan kecacatan: Mengenal pasti tempat masalah yang berpotensi seperti Tembakan pendek , perangkap udara, Tanda Tenggelam , dan kawasan tekanan ricih yang tinggi yang dapat merendahkan bahan.

-

Memperbaiki Strategi Penyejukan: Menganalisis keseragaman suhu dan mengoptimumkan saluran penyejuk penempatan untuk meminimumkan masa kitaran dan Warpage .

-

Mengesahkan keperluan perkakas: Tentukan tekanan tonage dan suntikan yang diperlukan sebelum alat dibina.

Alat perisian untuk simulasi acuan

Seorang pereka bergantung kepada perisian khusus untuk menjalankan pengiraan kompleks ini. Alat utama industri termasuk:

-

Autodesk Moldflow: Selalunya dianggap standard industri, menawarkan pelbagai keupayaan analisis.

-

Plastik Solidworks: Bersepadu dalam persekitaran CAD yang popular, menjadikannya mudah diakses oleh jurutera reka bentuk.

-

Moldex3d: Dikenali untuk pemodelan 3D kesetiaan tinggi, terutamanya untuk geometri kompleks.

Mentafsirkan hasil simulasi

Output simulasi adalah peta proses pembuatan. Pereka mencari "bendera merah" yang menunjukkan keputusan reka bentuk yang buruk.

-

Mengenal pasti isu -isu yang berpotensi (mis., Tembakan pendek, garis kimpalan):

-

Tembakan pendek: Cari kawasan pada plot masa pengisian akhir yang kekal tidak terisi, menunjukkan tekanan yang tidak mencukupi atau udara terperangkap.

-

Garis kimpalan: Jejak di mana aliran depan bertemu. Sekiranya garis kimpalan diramalkan di kawasan tekanan tinggi, pintu mesti dipindahkan, atau elemen pemanasan mungkin diperlukan untuk meningkatkan gabungan bahan.

-

Perangkap Udara: Kenal pasti di mana udara ditolak ke titik terakhir mengisi; ini betul -betul di mana a vent perlu diletakkan.

-

Tepi titik suhu: Cari kawasan yang mengekalkan haba terlalu lama, menandakan penyejukan yang tidak mencukupi yang akan membawa kepada masa kitaran yang lebih lama atau Warpage .

-

Mengoptimumkan reka bentuk acuan berdasarkan simulasi

Matlamatnya adalah gelung berulang:

-

Menganalisis: Jalankan simulasi pada reka bentuk semasa.

-

Ubah suai: Laraskan ketebalan dinding, saiz pintu, saiz pelari, atau penempatan saluran penyejuk dalam model CAD.

-

Menganalisis semula: Jalankan simulasi sekali lagi sehingga semua kecacatan kritikal dihapuskan dan masa kitaran diminimumkan.

Pendekatan yang disiplin ini memastikan bahawa apabila anda akhirnya komited untuk mahal Pemesinan CNC Daripada keluli, anda sangat yakin acuan akan melakukan tepat pada kali pertama.

Teknik reka bentuk acuan suntikan lanjutan

Walaupun acuan pelari sejuk standard mencukupi untuk banyak bahagian, pembuatan moden sering menuntut sekerap yang lebih rendah, kitaran lebih cepat, dan bahagian pelbagai bahan yang kompleks. Sistem lanjutan ini memenuhi tuntutan tersebut, walaupun mereka datang dengan pelaburan perkakas yang lebih tinggi.

Sistem pelari panas

A Sistem pelari panas adalah perhimpunan manifold yang dipanaskan yang menyimpan plastik cair ke pintu rongga. Pada asasnya, sistem pelari disepadukan ke dalam acuan, menghapuskan sisa "pelari" sejuk.

Kelebihan pelari panas

-

Sisa Zero: Oleh kerana bahan pelari tidak pernah menyejukkan, hampir tidak ada plastik sisa (sprue/scrap pelari) untuk menjadi semula atau dibuang. Ini penting untuk resin kejuruteraan mahal.

-

Masa kitaran yang dikurangkan: Mesin pencetakan tidak perlu menunggu sistem pelari tebal untuk menyejukkan, yang boleh mencukur detik dari kitaran.

-

Automasi: Bahagian drop bersih tanpa pelari yang dilampirkan, memudahkan automasi dan pembungkusan.

-

Kualiti bahagian yang lebih baik: Pelari panas membolehkan tekanan dan pembungkusan yang lebih terkawal, yang membawa kepada tekanan yang dikurangkan dan keseragaman bahagian yang lebih baik.

Pertimbangan reka bentuk pelari panas

-

Kos: Kos alat awal jauh lebih tinggi daripada acuan pelari sejuk.

-

Penyelenggaraan: Komponen yang lebih kompleks (pemanas, termokopel, pintu masuk injap) memerlukan penyelenggaraan dan penyelesaian masalah khusus.

-

Pintu masuk injap: Untuk kawalan terbaik, pintu masuk injap sistem sering digunakan. Ini secara fizikal membuka dan menutup pin di lokasi pintu, menawarkan kawalan yang tepat ke atas aliran bahan dan meninggalkan lekuk yang bersih.

Pencetakan suntikan yang dibantu oleh gas

Teknik ini direka untuk bahagian -bahagian yang mempunyai bahagian tebal atau komponen struktur besar yang terdedah kepada tanda tenggelam dan peperangan.

-

Proses: Selepas rongga sebahagiannya diisi dengan plastik, gas lengai (biasanya nitrogen) disuntik di bawah tekanan tinggi ke bahagian teras tebal.

-

Manfaat: Inti gas keluar bahagian tebal, menolak plastik ke dinding acuan sehingga ia sejuk. Ini mengurangkan penggunaan bahan, menghapuskan tanda tenggelam, dan meminimumkan Warpage dengan menggunakan tekanan pembungkusan seragam dari dalam ke luar.

Pencetakan suntikan pelbagai komponen (pengacuan 2k)

Teknik ini mewujudkan satu bahagian menggunakan dua atau lebih bahan atau warna yang berbeza dalam urutan, selalunya tanpa mengeluarkan bahagian dari acuan.

-

Proses: Acuan menggabungkan teras berputar atau sistem ulang -alik. Bahan pertama (M1) disuntik. Acuan kemudian dibuka, teras berputar (atau pengangkutan), dan bahan kedua (m2) disuntik ke dalam atau sekitar pukulan pertama.

-

Aplikasi: Keypads, pemegang alat (struktur plastik keras dengan cengkaman elastomer sentuhan lembut), atau kanta dengan meterai bersepadu.

Overmolding

Sama dengan pengacuan pelbagai komponen, tetapi biasanya melibatkan pencetakan bahan kedua (selalunya a termoplastik elastomer atau TPE) melalui substrat atau sisipan yang sedia ada.

-

Proses: Komponen plastik atau logam selesai secara manual atau robot dimasukkan ke dalam rongga acuan, dan bahan kedua disuntik berakhir ia.

-

Aplikasi: Menambah permukaan lembut ke peranti elektronik, membungkus komponen logam, atau mewujudkan meterai kedap air. Cabaran reka bentuk utama adalah memastikan bahan kedua mencapai mantap melekat kepada yang pertama.

Bahan untuk acuan suntikan

Bahan acuan adalah di mana semua tekanan, panas, dan geseran kitaran pencetakan diserap. Pilihan yang tepat adalah perdagangan antara kekerasan (untuk rintangan haus) dan kebolehkerjaan (untuk kos).

Keluli Alat

Alat keluli adalah the backbone of high-volume injection molding. Mereka adalah aloi karbon tinggi yang direka untuk menawarkan keseimbangan kekerasan, KESELAMATAN, dan kestabilan terma.

Jenis keluli alat biasa (mis., P20, H13, S7)

| Jenis keluli alat | Ciri -ciri utama | Permohonan biasa |

| P20 | Pra-keras; mudah untuk mesin; Penggilap yang baik. | Acuan kelantangan rendah hingga sederhana (sehingga 500k tembakan); tujuan umum. |

| H13 | Sangat tahan panas (keluli kerja panas); ketangguhan yang sangat baik; sering digunakan untuk komponen pelari panas. | Plastik kejuruteraan suhu tinggi (mis., Nylon, mengintip); sering digunakan untuk teras dan rongga. |

| S7 | Rintangan kejutan yang sangat baik (ketangguhan tinggi); Baik untuk ciri -ciri yang rumit. | Bahan berimpak tinggi; sering digunakan untuk komponen struktur atau tindakan sampingan. |

| Keluli tahan karat (mis., 420 SS) | Rintangan kakisan adalah kritikal. | Acuan untuk resin menghakis (mis., PVC) atau aplikasi perubatan/makanan gred yang memerlukan persekitaran bilik bersih. |

Faktor yang mempengaruhi pemilihan keluli

Pilihannya didorong oleh tiga faktor utama:

-

Jilid Pengeluaran: Jumlah yang tinggi (berjuta-juta tembakan) menuntut keluli keras tinggi (seperti H13 atau D2) untuk menahan haus. Jumlah yang lebih rendah membolehkan lebih lembut, lebih murah, dan keluli yang lebih cepat seperti P20.

-

Abrasiveness resin: Resin yang dipenuhi dengan gentian kaca atau mineral sangat kasar dan cepat mengikis keluli lembut, memerlukan bahan yang keras.

-

Resin yang menghakis: Bahan seperti PVC atau yang melepaskan gas menghakis memerlukan keluli tahan karat.

Aluminium

Walaupun bukan keluli, aloi aluminium adalah pilihan yang sama, terutamanya untuk prototaip dan alat volum rendah.

-

Kelebihan: Kekonduksian terma yang sangat baik (boleh menyejuk sehingga lima kali lebih cepat daripada keluli), Membuat masa kitaran sangat cepat. Lebih mudah dan lebih cepat ke mesin daripada keluli.

-

Kekurangan: Lebih lembut daripada keluli, Bermakna mereka memakai lebih cepat dan lebih terdedah kepada kerosakan daripada tekanan tinggi atau resin yang kasar.

-

Permohonan: Sesuai untuk perkakas lembut atau bridge tooling where quick production is paramount.

Bahan lain (mis., Tembaga Beryllium)

Aloi khusus ini digunakan secara strategik:

-

Beryllium Copper (Becu): Sering digunakan sebagai sisipan Dalam kawasan panas yang panas dari acuan keluli (e. g., berhampiran pintu gerbang atau di pin teras dalam). Becu menawarkan kekonduksian terma yang lebih tinggi daripada keluli, Mempercepat penyejukan titik panas setempat dan mengimbangi profil suhu acuan.

Acuan suntikan pembuatan

Setelah keluli dipilih, Pembinaan fizikal bermula. Alat acuan boleh dikatakan komponen yang paling kompleks dan tepat dalam garis pembuatan, bergantung pada teknik yang sangat khusus.

Proses pemesinan

Geometri rongga dan teras mesti diterjemahkan dari fail CAD digital ke dalam keluli keras dengan ketepatan peringkat mikron.

-

Pemesinan CNC: Kawalan Berangka Komputer (CNC) Pengilangan adalah kaedah utama untuk penyingkiran bahan pukal dan memotong ciri -ciri utama seperti asas acuan dan pelari. Berkelajuan tinggi, Mesin CNC 5 paksi adalah penting untuk memotong kontur 3D kompleks.

-

EDM (pemesinan pelepasan elektrik): Ini bukan hubungan, Proses hakisan haba kritikal untuk ciri -ciri yang pemotong penggilingan tidak dapat dicapai. Ia digunakan untuk mencipta:

-

Sudut dalaman tajam: EDM boleh membakar sudut dalaman yang sangat tajam yang kilang akhir berputar tidak dapat dihasilkan kerana jejarinya.

-

Deep, Fine Ribs: Ia mewujudkan mendalam, Ciri -ciri nipis tanpa perbualan atau pecah.

-

-

Pengisaran: Digunakan untuk menamatkan permukaan kritikal seperti kawasan penutupan (di mana rongga dan teras bertemu) dan untuk komponen saiz tepat seperti pin panduan dan lengan pelindung.

Perhimpunan acuan dan ujian

Komponen machined dengan teliti dipasang. Pin panduan dipasang, Garis penyejukan diuji tekanan, dan yang Sistem pelepasan adalah checked for smooth movement.

-

Percubaan Alat: Acuan yang dipasang dimasukkan ke dalam mesin pencetakan suntikan untuk a Percubaan alat . Ini adalah larian pertama, di mana tetapan didail dan bahagian plastik awal ("tembakan pertama") dihasilkan dan diukur. Langkah penting ini mengesahkan semua kerja yang dilakukan dalam peringkat reka bentuk dan simulasi.

Penyelenggaraan dan pembaikan acuan suntikan

Acuan berprestasi tinggi adalah aset berprestasi tinggi. Merawatnya adalah penting untuk meminimumkan kos jangka panjang.

Penyelenggaraan pencegahan

Penyelenggaraan yang dijadualkan tidak boleh dirunding untuk umur panjang. Biasanya melibatkan:

-

Pembersihan: Mengeluarkan sisa gas dan pembentukan plastik.

-

Pelinciran: Memastikan semua komponen bergerak (pin, tindakan sampingan) are correctly lubricated.

-

Pemeriksaan: Memeriksa retak, Pakai di garisan perpisahan, dan kakisan dalam saluran penyejukan.

Menyelesaikan masalah masalah acuan biasa

Pembuat acuan sering mendiagnosis isu berdasarkan kecacatan bahagian:

-

Flash: Plastik memerah di garisan perpisahan menunjukkan daya pengapit yang tidak mencukupi atau pakai di permukaan penutupan, memerlukan penggilapan atau pembaikan.

-

Kegagalan garis kimpalan: Mencadangkan pintu gerbang kurang diletakkan, atau the material needs higher temperature/pressure (packing).

-

Tanda Burn: Menunjukkan miskin pembatalan yang perlu ditangani.

Teknik pembaikan

Pembaikan biasa termasuk kimpalan (sering kimpalan laser untuk ketepatan) untuk menetapkan tepi yang rosak atau menggunakan EDM untuk menyesuaikan dimensi kritikal.

Hebat. Kami telah merangkumi reka bentuk, analisis, sistem lanjutan, dan proses pembuatan. Langkah terakhir menantikan -di mana industri ini berjalan?

Trend masa depan dalam reka bentuk acuan suntikan

Reka bentuk alat acuan suntikan tidak statik. Teknologi baru sentiasa berkembang, didorong oleh permintaan untuk prototaip yang lebih cepat, bahagian khusus yang lebih murah, dan pembuatan yang lebih bijak. Trend ini mentakrifkan semula peranan pereka acuan.

Pembuatan tambahan untuk sisipan acuan

Walaupun anda tidak akan mencetak 3D asas acuan besar, Pembuatan Aditif (AM) , atau percetakan 3D, merevolusikan komponen dalaman, khususnya sisipan teras dan rongga.

-

Penyejukan conformal: Penukar permainan terbesar. Saya membenarkan pereka untuk mewujudkan kompleks, dalaman saluran penyejuks yang tepat mengikuti kontur bahagian. Saluran ini mustahil untuk mesin secara konvensional, tetapi mereka memastikan penyejukan yang sangat seragam, mengurangkan secara drastik Warpage dan masa kitaran memotong sehingga Dalam beberapa kes.

-

Sisipan prototaip cepat: AM membolehkan penciptaan sisipan rendah kos rendah, rendah untuk peralatan lembut, yang membolehkan pereka untuk menguji variasi reka bentuk dengan cepat (ujian A/B) sebelum melakukan keluli alat mahal.

Acuan pintar dengan sensor

Generasi acuan seterusnya tidak akan hanya membuat bahagian; Mereka akan bercakap dengan mesin dan awan. Acuan pintar Gunakan sensor bersepadu untuk menyediakan data proses masa nyata.

-

Sensor tekanan rongga: Sensor kecil ini diletakkan di dalam rongga mengukur tekanan yang tepat plastik menggunakannya kerana ia mengisi dan pek. Ini adalah penting untuk kawalan kualiti yang tepat, yang membolehkan mesin menyesuaikan kelajuan suntikan atau tekanan pembungkusan pertengahan kitaran untuk memastikan setiap bahagian konsisten.

-

Sensor suhu (termokopel): Diletakkan di seluruh rongga dan teras, suhu keluli monitor ini, memberikan maklum balas langsung kepada unit penyejukan untuk memastikan penyejukan yang optimum dan seimbang -senjata muktamad melawan Warpage .

-

RFID/Cip Data: Digunakan untuk pengiktirafan acuan segera oleh mesin pengacuan, secara automatik memuatkan parameter proses yang betul, sejarah penyelenggaraan, dan kiraan pukulan. Ini menghapuskan kesilapan manusia semasa persediaan acuan.

Automasi dalam reka bentuk dan pembuatan acuan

Kecekapan dalam bangunan alat semakin meningkat melalui aliran kerja digital yang lebih bersepadu.

-

Automasi reka bentuk: Sistem CAD/CAM Lanjutan menggunakan kecerdasan buatan dan reka bentuk berasaskan peraturan untuk mengotomatisasi tugas berulang, seperti menjana draf sudut , meletakkan pin ejektor standard, dan penghalaan saluran penyejuks . Ini membebaskan pereka yang berpengalaman untuk memberi tumpuan kepada kawasan masalah yang kompleks dan bernilai tinggi.

-

Robotik dalam Pembuatan Alat: Robot ketepatan semakin digunakan bersama Pemesinan CNC and EDM Proses untuk perubahan elektrod automatik dan pengendalian bahan, meminimumkan interaksi manusia dan meningkatkan ketepatan dan konsistensi alat akhir.

Kesimpulan

Rekap Prinsip Reka Bentuk Utama

Reka bentuk alat acuan suntikan adalah tindakan mengimbangi kompleks, persimpangan fizik, sains bahan, dan kejuruteraan yang teliti. Untuk mencipta alat yang berjaya -satu yang berjalan dengan pasti dan menguntungkan -anda mesti menguasai asas -asas:

-

Kebolehkerjaan: Mengutamakan pakaian seragam Ketebalan dinding dan menggabungkan mencukupi draf sudut .

-

Kecekapan: Mengoptimumkan sistem gating dan reka bentuk yang mantap, seimbang saluran penyejuks Untuk meminimumkan masa kitaran.

-

Kebolehpercayaan: Mengimbangi tepat untuk pengecutan dan pastikan mencukupi pembatalan Untuk mengelakkan tanda terbakar dan tembakan pendek.

Kepentingan pembelajaran berterusan dalam reka bentuk acuan

Realitinya, reka bentuk acuan adalah perantisan yang tidak pernah berakhir. Dengan bahan baru, tuntutan prestasi yang lebih tinggi, dan teknologi baru muncul penyejukan conformal and acuan pintar , pendidikan berterusan bukan pilihan -perlu kekal berdaya saing.