Dalam dunia yang dinamik pembuatan, permintaan untuk produk yang kedua -duanya lebih unggul dan estetika menyenangkan telah mendatauong inovasi yang signifikan. Komponen moden mesti sering menggabungkan pelbagai bahan -plastik tegar untuk struktur, elastomer lembut untuk cengkaman, atau dua warna yang berbeza untuk penjenamaan -dengan reka bentuk tunggal, lancar. Walaupun kaedah tradisional bergantung pada langkah-langkah pengeluaran dan pemasangan yang berasingan, penyelesaian yang lebih maju telah muncul untuk menyelaraskan proses ini: pengacuan suntikan 2-shot.

Pengenalan kepada pencetakan suntikan 2-shot

Apakah pengacuan suntikan 2-shot?

Di terasnya, 2-suntikan suntikan (juga dikenali sebagai pengacuan dua pukulan) adalah proses pembuatan yang sangat khusus yang menghasilkan satu komponen selesai dari dua bahan yang berbeza dalam satu kitaran pencetakan berterusan. Tidak seperti kaedah tradisional di mana pelbagai bahagian dibentuk secara berasingan dan kemudian dipasang, pencetakan 2-shot menggabungkan langkah-langkah ini ke dalam satu operasi yang cekap. Proses ini memainkan peranan penting dalam mewujudkan bahagian-bahagian dengan geometri kompleks, meterai bersepadu, estetika pelbagai warna, dan fungsi yang dipertingkatkan tanpa memerlukan perhimpunan sekunder.

Sinonim: Multi-shot Moulding dan Overmolding

Walaupun sering digunakan secara bergantian, istilahnya Multi-shot Moulding dan overmolding mempunyai makna yang berbeza yang penting untuk difahami.

-

Multi-shot Moulding: Ini adalah kategataui yang luas di mana pencetakan 2-shot adalah bentuk yang paling biasa. Ia merujuk kepada sebarang proses pengacuan suntikan yang menggunakan dua atau lebih suntikan berasingan bahan -bahan yang berbeza ke dalam acuan yang sama untuk membuat satu bahagian. Proses 3-shot atau 4-shot juga akan berada di bawah payung ini.

-

Overmolding: Ini adalah teknik khusus di mana bahan kedua disuntik ke atas bahagian yang sedia ada ("substrat"). Walaupun pengacuan 2-shot adalah sejenis overmolding, istilah ini juga boleh menggambarkan proses di mana bahagian substrat dibuat secara berasingan dan kemudian secara manual atau robot dimasukkan ke dalam acuan kedua untuk langkah overmolding. Perbezaan utama ialah dalam proses 2-shot yang benar, kedua-dua bahan dibentuk secara berurutan dalam kitaran mesin yang sama, tanpa bahagian yang pernah meninggalkan mesin.

Prinsip asas dan gambaran keseluruhan proses

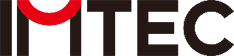

Prinsip asas pengacuan suntikan 2-shot adalah suntikan berurutan dua bahan ke dalam acuan yang direka khas. Proses ini secara amnya mengikuti langkah -langkah utama ini:

-

Suntikan tembakan pertama: Bahan pertama (selalunya plastik tegar) disuntik ke dalam rongga utama acuan.

-

Reposisi acuan: Acuan kemudian dibuka, dan platen atau teras berputar atau memindahkan bahagian pertama yang baru terbentuk ke rongga kedua.

-

Suntikan tembakan kedua: Bahan kedua (selalunya plastik yang lebih lembut atau warna yang berbeza) disuntik ke dalam rongga baru, mengalir dan ikatan dengan bahagian pertama.

-

Eject: Sebaik sahaja bahan kedua telah disejukkan dan dikuatkan, bahagian multi-material selesai dikeluarkan dari acuan.

Integrasi bahan yang lancar ini menghasilkan ikatan berkualiti tinggi, tahan lama dan produk siap yang sedia untuk digunakan, menghapuskan buruh dan potensi kesilapan yang berkaitan dengan perhimpunan tradisional.

Sejarah dan evolusi

Asal-usul jejak pencetakan 2-shot kembali ke pertengahan abad ke-20, didatauong oleh keperluan untuk menghasilkan produk plastik yang lebih canggih. Kaedah awal sering mentah dan terhad oleh keupayaan kedua -dua bahan dan jentera. Evolusi sebenar proses bermula dengan perkembangan mesin pencetakan suntikan khusus yang memaparkan Rotary Platens dan Technologies Core-Back. Kemajuan ini, ditambah pula dengan inovasi yang berterusan dalam sains polimer yang memperkenalkan pelbagai bahan yang serasi, telah mengubah 2-shot pencetakan dari teknik niche ke dalam penyelesaian pembuatan yang sangat diperlukan untuk industri yang tak terhitung jumlahnya hari ini.

Faedah pengacuan suntikan 2-shot

Pilihan strategik untuk menggunakan pencetakan suntikan 2-shot melampaui kecanggihan teknikal semata-mata; Ia memberikan pelbagai faedah ketara yang boleh memberi kesan secara dramatik prestasi produk, keberkesanan kos, dan rayuan pasaran. Dengan mengintegrasikan dua langkah pembuatan berasingan ke dalam proses tunggal, lancar, pencetakan 2-shot menyelesaikan banyak cabaran yang berkaitan dengan produk pelbagai komponen.

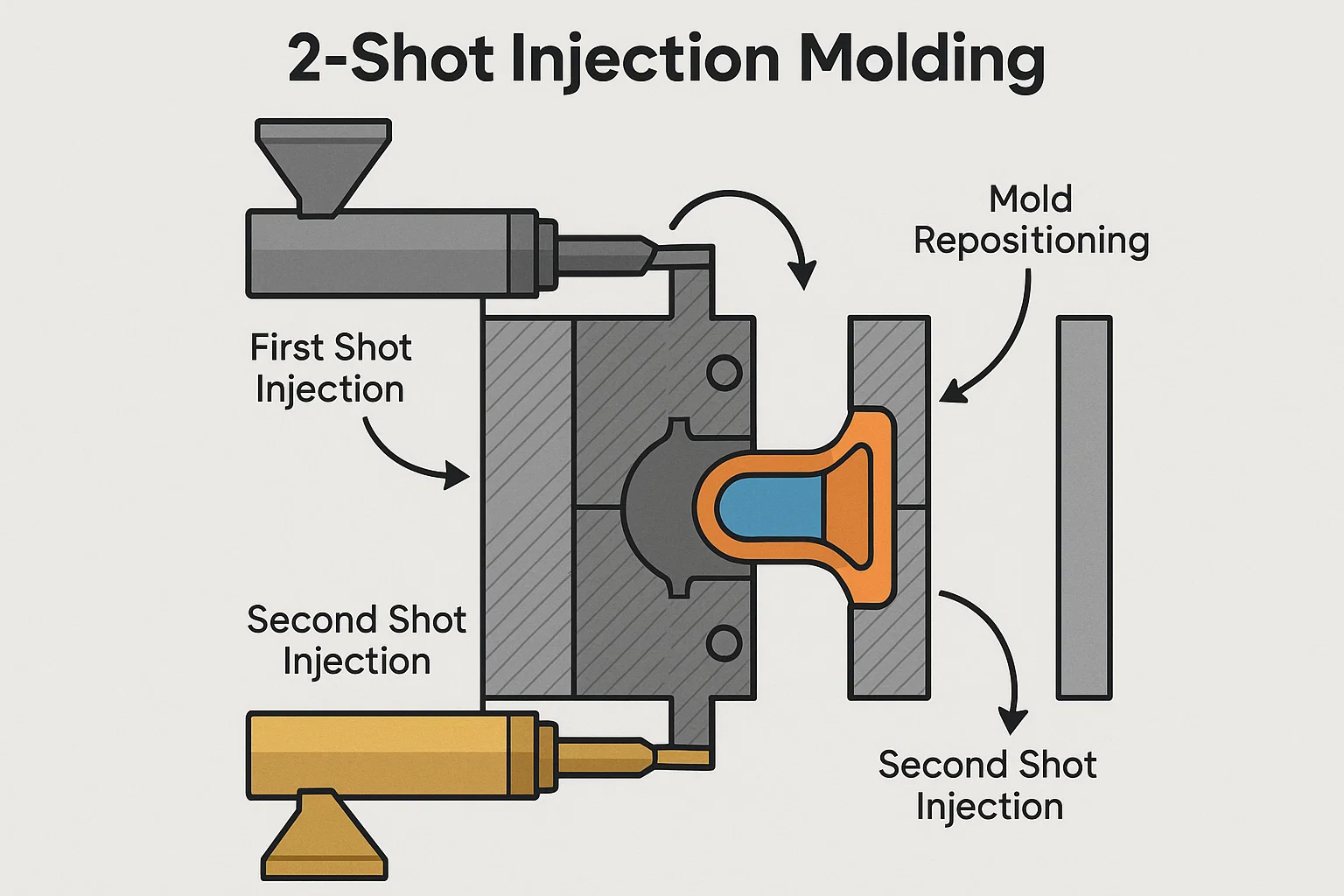

Fungsi produk yang lebih baik

Salah satu kelebihan yang paling penting dalam pencetakan 2-shot adalah keupayaannya untuk meningkatkan fungsi produk dengan menggabungkan bahan dengan sifat yang berbeza. Sebagai contoh, termoplastik yang tegar boleh membentuk badan struktur produk, sementara elastomer termoplastik lembut (Tpe) dilancarkan ke atasnya untuk mencipta cengkaman yang selesa dan tidak slip. Teknik ini penting untuk alat kuasa, elektronik pengguna, dan instrumen perubatan di mana ergonomik dan rasa sentuhan adalah kritikal. Selain itu, proses ini sesuai untuk mewujudkan meterai bersepadu, gasket, dan engsel hidup, yang meningkatkan ketahanan produk, kalis air, dan prestasi keseluruhan tanpa memerlukan komponen berasingan yang boleh gagal dari masa ke masa.

Estetika yang dipertingkatkan dan fleksibiliti reka bentuk

Pencetakan 2-Shot menyediakan fleksibiliti reka bentuk yang tiada tandingan, yang membolehkan jurutera dan pereka untuk merealisasikan produk yang lebih kompleks dan menarik. Dengan menyuntik dua bahan berwarna yang berbeza ke dalam acuan yang sama, proses itu boleh membuat logo rumit, penjenamaan, atau ciri-ciri warna yang secara kekal terikat kepada bahagian. Ini menghapuskan keperluan lukisan, percetakan pad, atau pelabelan, yang boleh pudar atau cip. Keupayaan untuk membuat tekstur yang berbeza pada permukaan tunggal -seperti kemasan berkilat yang licin di sebelah cengkaman matte bertekstur -juga meningkatkan kualiti dan nilai estetik yang dirasakan produk.

Pengurangan kos melalui penghapusan perhimpunan

Mungkin kes perniagaan yang paling menarik untuk pengacuan 2-shot adalah pengurangan kos yang besar yang dicapai dengan menghapuskan perhimpunan sekunder. Pembuatan tradisional bahagian dua bahan memerlukan membentuk dua keping berasingan dan kemudian secara manual atau robot menyertai mereka menggunakan pelekat, skru, atau pengikat lain. Proses pelbagai langkah ini menambah kos buruh yang signifikan, memerlukan peralatan tambahan, dan meningkatkan risiko kesilapan pemasangan. Dengan menghasilkan bahagian berbilang bahan dalam satu kitaran pencetakan tunggal, pencetakan 2-shot memintas perbelanjaan ini, yang membawa kepada garis pengeluaran yang lebih leaner dan kos per unit yang lebih rendah.

Kepelbagaian bahan dan kombinasi

Pencetakan 2-shot membuka dunia kombinasi bahan yang luas, yang membolehkan jurutera memilih sifat ideal untuk setiap bahagian komponen. Proses ini tidak terhad kepada plastik tegar dan cengkaman lembut; Ia boleh menggabungkan dua plastik keras yang berbeza, plastik yang jelas dengan satu legap, atau termoplastik dengan bahan termoset. Fleksibiliti ini membolehkan penciptaan bahagian dengan teras yang kuat, tegar dan luaran yang tahan lama, fleksibel, atau komponen dengan kedua -dua penebat elektrik dan sifat kekonduksian terma. Kuncinya adalah memilih bahan yang bersesuaian secara kimia dan termal untuk memastikan bon yang kuat dan boleh dipercayai.

Peningkatan kecekapan pengeluaran

Dengan menyatukan pelbagai langkah ke dalam satu proses, 2-suntikan suntikan dengan ketara meningkatkan kecekapan pengeluaran secara keseluruhan. Langkah-langkah pemasangan, pengawetan yang memakan masa dan sering bekerja, atau menunggu pelekat kering sepenuhnya dikeluarkan dari aliran pembuatan. Ini menghasilkan masa kitaran yang lebih cepat dari bahan mentah ke produk yang siap dan dijual. Proses yang diselaraskan memerlukan mesin yang lebih sedikit, ruang lantai kilang yang kurang, dan tenaga kerja yang lebih kecil, yang semuanya menyumbang kepada operasi pembuatan yang lebih efisien dan menguntungkan.

Proses pencetakan suntikan 2-shot

Memahami mekanik rumit pengacuan 2-shot adalah kunci untuk menghargai kecekapan dan ketepatannya. Walaupun proses itu mungkin kelihatan rumit, ia adalah urutan peristiwa yang sangat terkawal yang menghasilkan satu bahagian yang bersepadu. Berikut adalah pecahan terperinci proses langkah demi langkah dan teknik utama yang digunakan untuk mencapainya.

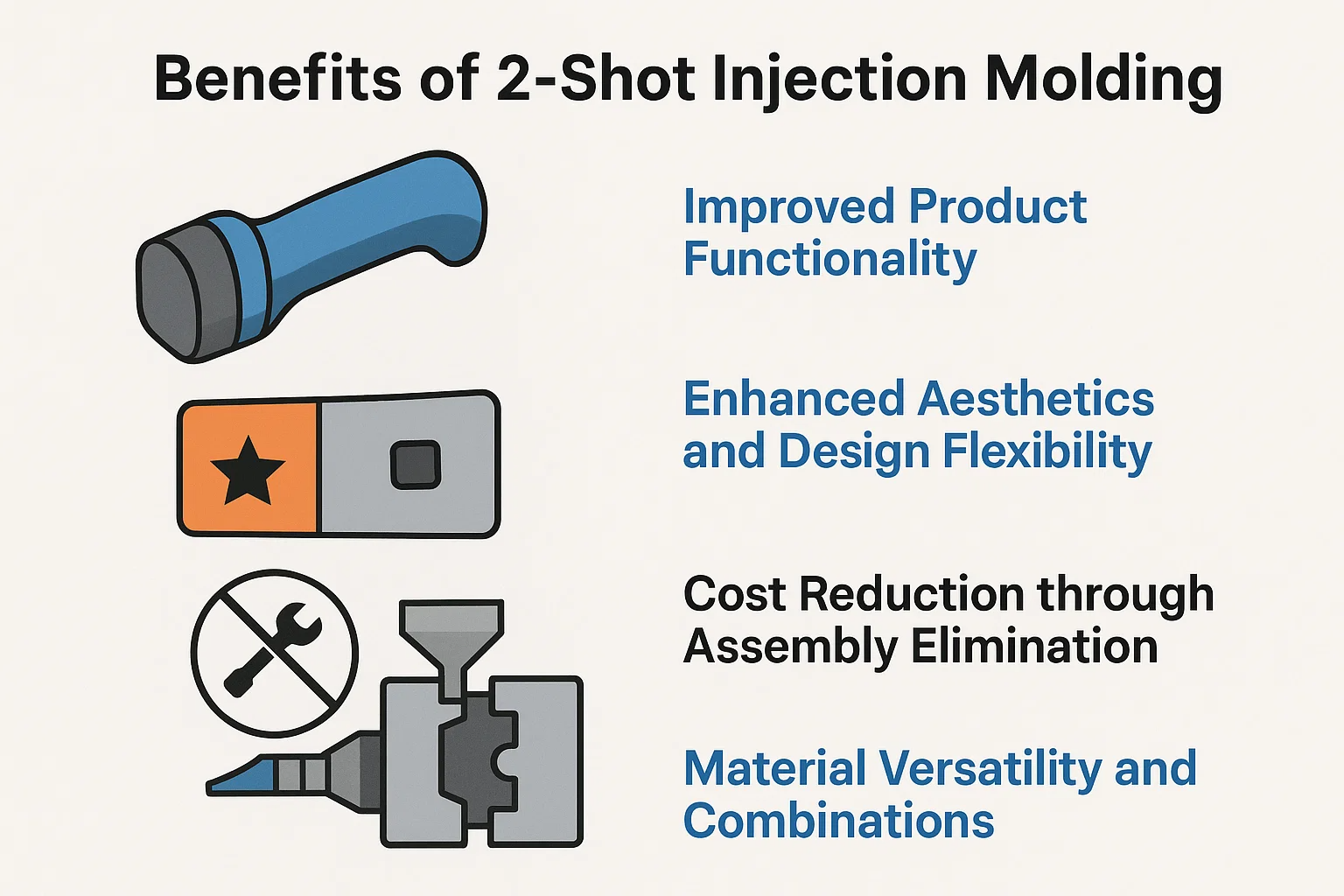

Penjelasan langkah demi langkah terperinci

Perjalanan bahagian acuan 2-shot bermula dengan dua unit suntikan berasingan yang memakan bahan yang berbeza ke dalam satu acuan khusus. Proses ini dibentangkan sebagai kitaran yang disegerakkan:

-

Suntikan tembakan pertama: Proses ini bermula dengan suntikan bahan pertama, selalunya termoplastik tegar (bahan A), ke dalam rongga acuan pertama. Rongga ini membentuk teras atau substrat bahagian akhir. Sebaik sahaja bahan telah disuntik dan masa penyejukan yang mencukupi telah berlalu, bahagian pertama dikuatkan.

-

Reposisi acuan: Ini adalah fasa yang paling penting dalam kitaran. Acuan dibuka, dan mekanisme ketepatan meletakkan semula bahagian pertama. Ini biasanya dilakukan dalam salah satu daripada dua cara: sama ada plat rotary acuan bertukar 180 darjah, atau sistem ulang -alik memindahkan bahagian. Kuncinya adalah untuk menggerakkan komponen tembakan pertama ke rongga kedua, yang direka untuk menerimanya. Pada masa yang sama, rongga pertama dibentangkan ke unit suntikan pertama sekali lagi untuk memulakan kitaran baru.

-

Suntikan tembakan kedua: Dengan bahagian pukulan pertama sekarang dengan selamat di rongga kedua, acuan ditutup lagi. Unit suntikan kedua kemudian menyuntik bahan kedua (bahan B), selalunya warna yang berbeza, elastomer yang lebih lembut, atau polimer lain yang serasi, ke dalam ruang yang mengelilingi bahagian pertama. Bon bahan baru ke bahagian pertama, sama ada secara kimia atau mekanikal, mewujudkan komponen akhir, bersepadu.

-

Eject: Selepas bahan kedua telah disejukkan dan dikuatkan, acuan dibuka untuk kali terakhir. Sistem lonjakan, biasanya pin, menolak bahagian dua material selesai dari acuan. Kitaran ini selesai, dan mesin sudah bersedia untuk memulakan yang baru.

Jenis Teknik Molding 2-Shot

Walaupun proses langkah demi langkah pada asasnya sama, pengeluar menggunakan mesin dan konfigurasi acuan yang berbeza untuk mencapai hasil yang diinginkan. Tiga teknik yang paling biasa adalah:

-

Pencetakan meja berputar: Ini adalah kaedah yang paling lazim dan cekap. Platen mesin dilengkapi dengan meja berputar yang memegang acuan. Pukulan pertama dibuat pada satu sisi acuan. Platen kemudian berputar, menjajarkan bahagian tembakan pertama dengan unit suntikan kedua manakala bahagian pertama tembakan baru pada masa yang sama dibentuk di sisi lain. Pengeluaran serentak ini mengurangkan masa kitaran dan sesuai untuk pembuatan volum tinggi.

-

Teras kembali acuan: Teknik ini menggunakan teras gelongsor atau sisipan bergerak dalam satu acuan. Selepas pukulan pertama disuntik, teras slaid kembali untuk membuat ruang untuk bahan kedua. Bahan kedua kemudian disuntik ke dalam rongga yang baru terbentuk ini. Kaedah ini sering digunakan untuk bahagian -bahagian dengan butiran rumit, seperti engsel hidup bersepadu atau komponen yang sangat kecil, di mana kerumitan mekanikal jadual berputar tidak boleh dilaksanakan.

-

Pemindahan acuan: Dalam kaedah ini, bahagian pukulan pertama disuntik dalam satu acuan, dan lengan robot atau sistem pemindahan mekanikal secara fizikal menggerakkan bahagian ke acuan kedua yang berasingan pada mesin yang sama. Teknik ini kurang biasa untuk aplikasi 2-shot standard tetapi boleh berguna apabila kedua-dua acuan memerlukan daya pengapit yang berbeza atau jika kedua-dua tembakan perlu dibuat pada mesin berasingan.

Bahan yang digunakan dalam pengacuan suntikan 2-shot

Kejayaan mana-mana projek pengacuan suntikan 2-shot bergantung pada pemilihan bahan yang teliti. Kedua -dua polimer ini bukan sahaja memenuhi keperluan fungsional dan estetik produk akhir tetapi juga bersesuaian antara satu sama lain untuk membentuk ikatan yang kuat dan berkekalan. Bahagian ini meneroka jenis kombinasi bahan dan kriteria kritikal untuk memilihnya.

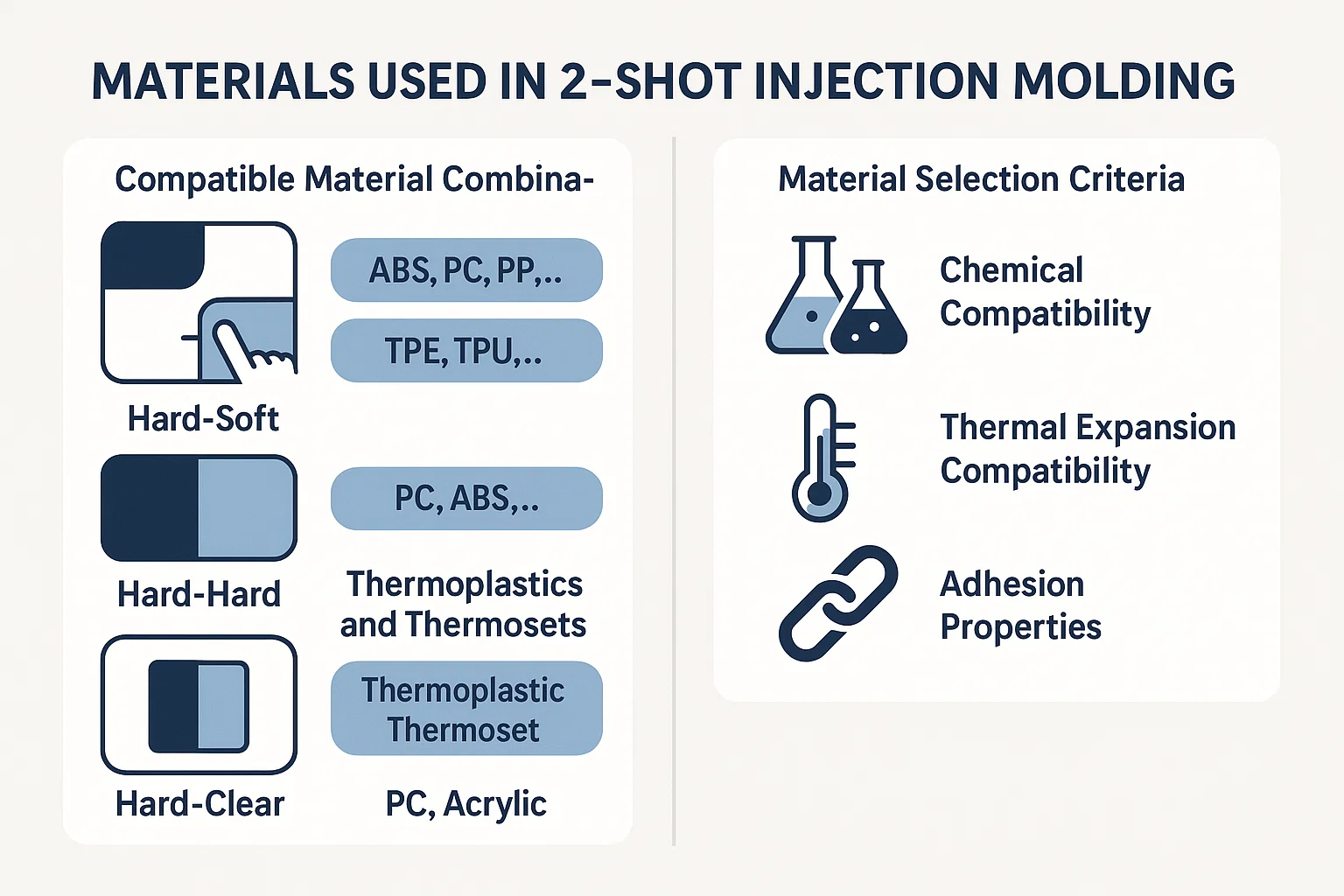

Kombinasi bahan yang serasi

Fleksibiliti pengacuan 2-shot ditakrifkan oleh pelbagai pasangan bahan yang dapat dikendalikannya. Gabungan ini biasanya dikategorikan berdasarkan sifat -sifat bahan yang digunakan:

-

Gabungan keras lembut: Ini adalah aplikasi yang paling biasa dari pengacuan 2-shot, di mana bahan asas tegar digabungkan dengan bahan yang lembut dan lentur. Bahan tegar (mis., ABS, Polikarbonat (Pc), Nylon, Polypropylene (PP) ) menyediakan integriti struktur, manakala bahan lembut (mis., Elastomer termoplastik (TPE) atau poliuretan termoplastik (Tpu) ) menyediakan cengkaman ergonomik, meterai kalis air, atau permukaan sentuhan lembut. Ini sesuai untuk produk seperti pemegang alat kuasa, genggaman berus, dan instrumen perubatan.

-

Gabungan keras: Gabungan ini melibatkan dua plastik tegar yang berbeza. Ini mungkin dilakukan untuk menggabungkan sifat tertentu, seperti membentuk yang kuat Polikarbonat (PC) asas dengan tahan kimia yang lebih kimia Acrylonitrile butadiene styrene (ABS) luaran. Ini juga digunakan untuk menggabungkan dua warna yang berbeza dari bahan yang sama untuk penjenamaan atau tujuan estetik, seperti sekeping abs hitam dan putih untuk butang panel kawalan.

-

Termoplastik dan termoset: Walaupun kurang biasa, aplikasi khusus tertentu boleh melibatkan pasangan termoplastik dengan termoset atau elastomer. Ini adalah proses yang kompleks yang memerlukan kawalan suhu dan tekanan yang teliti, kerana termoset menyembuhkan secara tidak langsung apabila pemanasan.

-

Kombinasi yang jelas: Ini digunakan untuk membuat bahagian dengan tingkap bersepadu, paip cahaya, atau skrin paparan, seperti kes telefon pintar dengan port yang jelas untuk kanta kamera. Bahan seperti Akrilik or Polycarbonate (PC) sering digunakan untuk komponen yang jelas kerana kejelasan dan ketahanan optik mereka.

Kriteria pemilihan bahan

Memilih bahan yang tepat untuk projek 2-shot melibatkan penilaian yang teliti terhadap beberapa sifat utama. Kejayaan bon dan integriti bahagian akhir bergantung kepada faktor -faktor ini:

-

Keserasian kimia: Ini adalah faktor yang paling kritikal. Untuk ikatan yang kuat, kekal, kedua -dua polimer mestilah bersesuaian secara kimia, yang membolehkan molekul mereka membentuk antara muka pelekat. Polimer dengan komposisi kimia yang sama atau yang berada dalam keluarga polimer yang sama (mis., PC dan ABS) sering ikatan dengan baik. Sebaliknya, bahan -bahan dari keluarga yang berlainan (mis., Polimer amorf seperti PC dan polimer kristal seperti PP) sering mempunyai lekatan kimia yang lemah, yang membawa kepada penyingkiran.

-

Keserasian pengembangan terma: Kedua -dua bahan tersebut harus mempunyai pekali yang sama pengembangan haba dan kadar pengecutan yang setanding. Apabila bahagian selesai sejuk di acuan, setiap bahan akan mengecut. Sekiranya kadar pengecutannya berbeza secara drastik, ia boleh menyebabkan tekanan dalaman, yang membawa kepada warping, retak, atau ikatan yang lemah di antara muka. Pemilihan bahan yang berhati -hati dan reka bentuk acuan adalah penting untuk mengimbangi perbezaan ini.

-

Sifat melekat: Ikatan antara kedua -dua bahan boleh menjadi kimia atau mekanikal. A ikatan kimia adalah sambungan molekul langsung yang terbentuk di antara muka. A ikatan mekanikal dicipta apabila bahan kedua mengalir ke bawah, tulang rusuk, atau ciri -ciri lain yang dibentuk ke bahagian pertama, mewujudkan interlock fizikal. Reka bentuk 2-shot terbaik sering memanfaatkan lekatan kimia dan mekanikal untuk memastikan ikatan yang paling kuat, walaupun di bawah tekanan. Pemilihan bahan mesti mengambil kira seberapa baik kedua -dua polimer akan mematuhi di bawah keadaan pemprosesan tertentu.

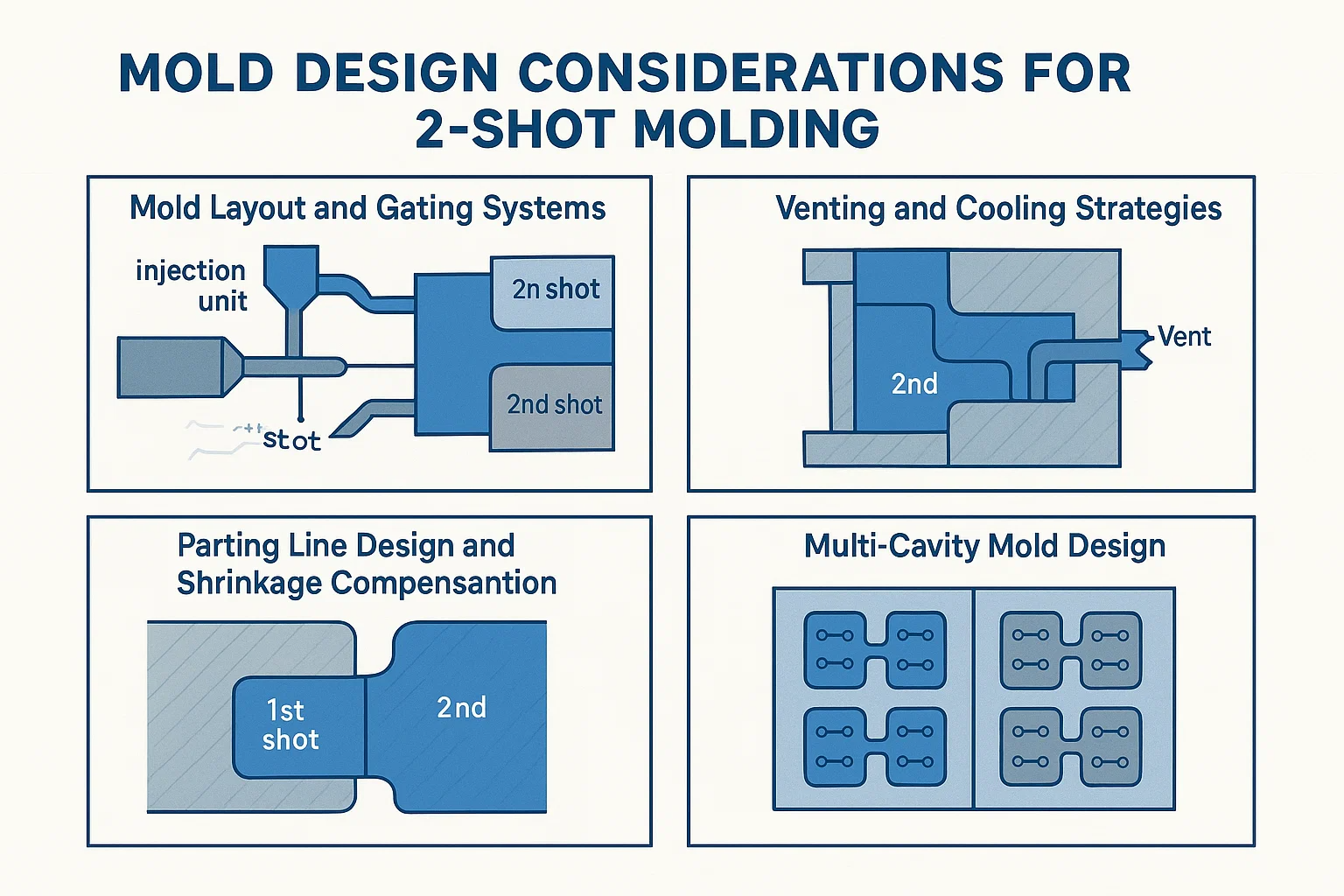

Pertimbangan reka bentuk acuan untuk pengacuan 2-shot

Kejayaan projek pencetakan suntikan 2-shot secara intrinsik terikat dengan ketepatan dan kerumitan reka bentuk acuannya. Acuan adalah komponen utama proses, dan kejuruteraannya menentukan kualiti, integriti, dan estetika akhir produk. Merancang acuan 2-shot jauh lebih rumit daripada merancang acuan tunggal, kerana ia mesti berfungsi sebagai dua acuan dalam satu, menampung dua proses suntikan berasingan.

Susun atur acuan dan sistem gating

Acuan 2-shot mesti dibentangkan untuk mengandungi dua set rongga yang berbeza: satu untuk pukulan pertama dan satu untuk yang kedua. The sistem gating - Saluran yang mengarahkan plastik cair ke dalam rongga -adalah bahagian penting dalam reka bentuk ini. Terdapat dua sistem gating yang berasingan, masing -masing memberi makan dari unit suntikannya sendiri. Reka bentuk mesti memastikan bahawa setiap bahan diarahkan kepada rongga yang dimaksudkan tanpa pencemaran silang.

-

The Pintu Pertama Mengarahkan bahan awal ke dalam rongganya.

-

The Pintu kedua-shot diposisikan untuk membolehkan bahan kedua mengalir ke atas atau di sekitar bahagian pertama. Sistem gating ini mesti diletakkan dengan teliti untuk mengelakkan kerosakan pada pukulan pertama yang sedia ada dan untuk memastikan pengisian lengkap dan seragam rongga kedua.

Strategi pembongkaran dan penyejukan

Berkesan pembatalan adalah penting dalam semua pengacuan suntikan, tetapi ia menjadi lebih kritikal dalam pengacuan 2-shot. Oleh kerana bahan kedua disuntik di sekitar bahagian pertama, udara dapat dengan mudah terperangkap dalam poket kecil, yang membawa kepada kecacatan seperti tanda terbakar, tembakan pendek, atau ikatan yang tidak lengkap. Reka bentuk acuan mesti termasuk ventilasi yang diletakkan secara strategik untuk membolehkan udara ini melarikan diri.

Direka dengan baik sistem penyejukan juga penting untuk mengekalkan kualiti bahagian dan mengoptimumkan masa kitaran. Dalam acuan 2-shot, saluran penyejukan mesti direka untuk menyejukkan bahagian pertama tembakan cukup sebelum pukulan kedua disuntik. Jika bahagian pertama terlalu panas, pukulan kedua boleh meledingkan atau mencairkannya. Penyejukan yang betul memastikan suhu seragam merentasi acuan, yang penting untuk kestabilan dimensi dan mencegah kecacatan seperti warping.

Reka bentuk garis pemisahan dan pampasan pengecutan

The garis perpisahan di mana kedua -dua bahagian acuan bertemu. Untuk pengacuan 2-shot, garis ini mesti direka dengan teliti untuk memastikan meterai yang ketat pada dua peringkat yang berbeza. Barisan perpisahan untuk rongga tembakan kedua mesti mengelak ke bahagian pertama untuk menghalang bahan kedua dari mengalir ke kawasan yang tidak diingini. Ini memerlukan ketepatan yang luar biasa untuk mengelakkan berkelip (bahan bocor dari acuan).

Pampasan pengecutan adalah satu lagi cabaran penting. Semua plastik mengecut kerana mereka sejuk, tetapi kedua-dua bahan yang digunakan dalam bahagian 2-shot akan mempunyai kadar pengecutan yang berbeza. Pereka bentuk acuan mesti menyumbang pengecutan perbezaan ini. Sekiranya tidak diberi pampasan dengan betul, bahagian akhir boleh mengalami warping, tekanan dalaman, atau penyingkiran, yang membawa kepada ikatan yang lemah dan produk yang cacat.

Reka bentuk acuan pelbagai rongga

Untuk pengeluaran volum tinggi, acuan 2-shot boleh direka dengan pelbagai rongga untuk menghasilkan beberapa bahagian setiap kitaran. Ini meningkatkan kecekapan tetapi juga menambah lapisan kerumitan kepada reka bentuk acuan. Sistem pelari untuk kedua -dua tembakan mestilah seimbang dengan teliti untuk memastikan semua rongga diisi secara sama rata dan serentak. Ini menghalang variasi dalam kualiti bahagian dari satu rongga ke seterusnya. Walaupun acuan 2-shot pelbagai rongga mempunyai kos awal yang lebih tinggi, penjimatan jangka panjang dalam masa pengeluaran dan buruh menjadikannya penyelesaian kos efektif untuk pembuatan massa.

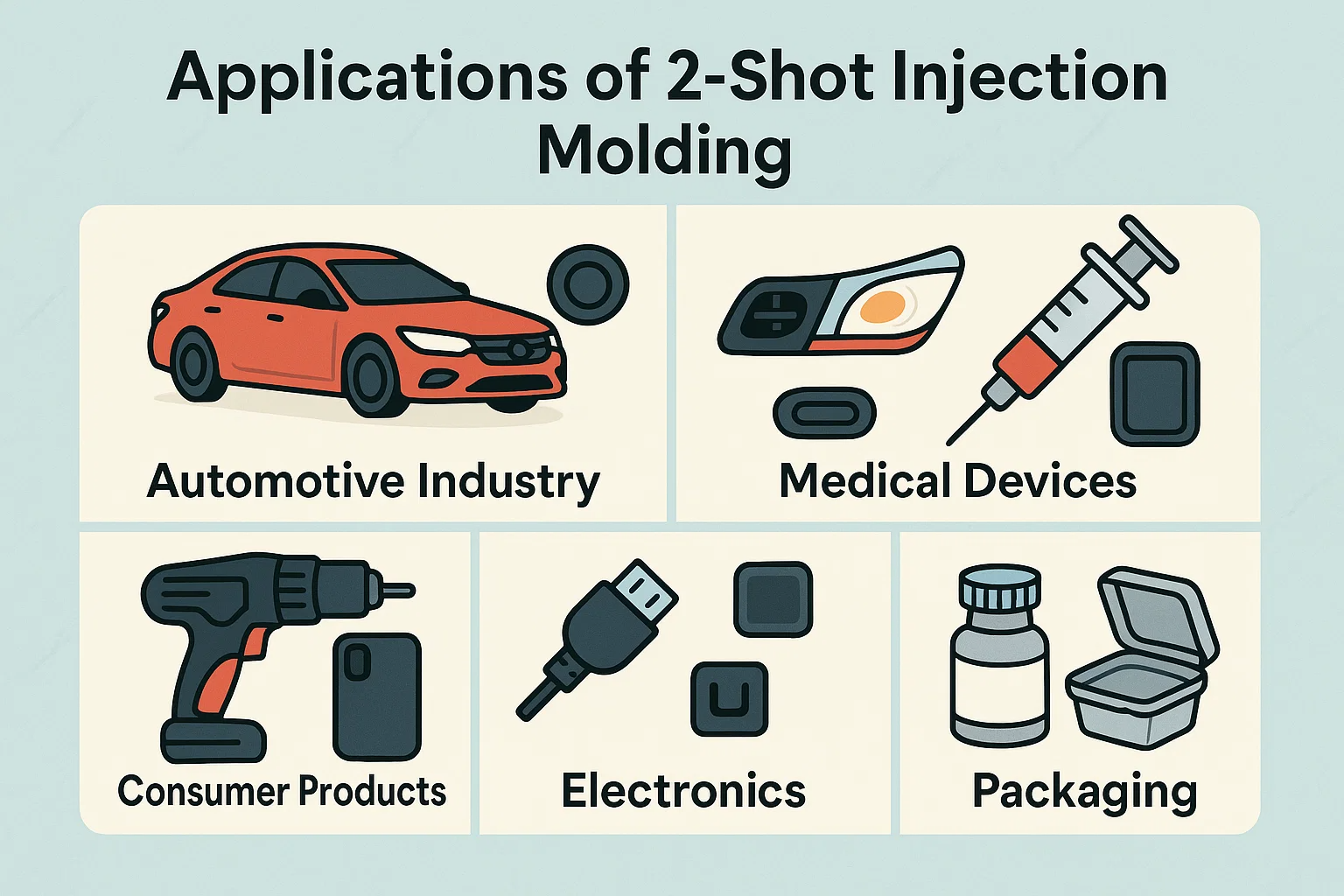

Permohonan pengacuan suntikan 2-shot

Gabungan unik fungsi, estetika, dan kecekapan yang ditawarkan oleh pengacuan suntikan 2-shot menjadikannya kaedah pembuatan pilihan merentasi spektrum industri yang luas. Keupayaannya untuk mewujudkan satu bahagian berbilang bahan dalam satu kitaran telah menyelesaikan reka bentuk dan cabaran pemasangan yang kompleks, yang membawa kepada peningkatan kualiti produk dan prestasi dalam sektor berikut.

Industri automotif

Sektor automotif sangat bergantung pada pengacuan 2-shot untuk kedua-dua komponen dalaman dan luaran. Ia digunakan untuk membuat bahagian -bahagian yang tahan lama dan sentuhan.

-

Komponen dalaman: Adalah biasa untuk mencari bahagian acuan 2-shot di bahagian dalaman kenderaan, seperti Butang papan dash , ventilasi udara, dan gear shift tombol. Plastik keras menyediakan struktur tegar dan titik pemasangan, sementara elastomer sentuhan lembut mencipta rasa premium dan cengkaman ergonomik, mengurangkan bunyi dan getaran.

-

Komponen luaran: Untuk bahagian luar, pencetakan 2-shot digunakan untuk lampu depan dan lampu belakang dengan anjing laut yang bersepadu. Ia juga digunakan untuk membuat perhimpunan cermin sisi kompleks atau reka bentuk gril rumit yang menggabungkan dua warna atau kemasan yang berbeza.

Peranti perubatan

Dalam bidang perubatan, ketepatan, kebersihan, dan kebolehpercayaan adalah yang paling utama. Pencetakan 2-shot adalah penting untuk menghasilkan peranti berkualiti tinggi, steril, dan berfungsi.

-

Instrumen Pembedahan: Pengendalian banyak alat dan instrumen pembedahan adalah 2-shot yang dibentuk. Polimer tegar menyediakan teras yang kuat, autoklavable, sementara cengkaman ergonomik yang lembut dan ergonomik meningkatkan kawalan pakar bedah dan mengurangkan keletihan tangan.

-

Sistem Penyampaian Dadah: Jarum suntik , inhaler, dan peranti penghantaran ubat lain sering menggunakan pengacuan 2-shot untuk membuat meterai dan gasket bersepadu , memastikan kandungan tetap steril dan peranti berfungsi dengan betul tanpa kebocoran.

Produk pengguna

Dari alat isi rumah hingga elektronik peribadi, pencetakan 2-shot meningkatkan pengalaman pengguna melalui ergonomik dan ketahanan yang lebih baik.

-

Alat Kuasa: Ini adalah aplikasi klasik. Pengendalian Alat Kuasa memaparkan badan struktur yang tegar, biasanya diperbuat daripada Nylon or PC , Overmolded dengan a TPE or TPU cengkaman. Ini menyediakan permukaan yang selesa dan tidak slip yang tahan terhadap kesan dan bahan kimia.

-

Kes telefon bimbit: Banyak kes telefon mewah adalah 2-shot yang dibentuk, menggabungkan rangka polikarbonat tegar untuk perlindungan struktur dengan bumper TPU penyerap kejutan untuk menjaga terhadap titisan.

Elektronik

Elektronik memerlukan bahagian ketepatan, selalunya dengan pengedap bersepadu atau ciri -ciri sentuhan yang kompleks.

-

Penyambung: Pencetakan 2-shot digunakan untuk membuat penyambung tertutup dan melegakan ketegangan bersepadu pada kabel, menjadikannya kalis air dan lebih tahan lama.

-

Butang: Ini adalah proses utama untuk membuat Butang kawalan jauh and kekunci papan kekunci . Inti dalaman yang tegar memberikan rasa yang kukuh, sementara bahan yang lembut atau jelas digunakan untuk permukaan atas, yang membolehkan rasa sentuhan atau latar belakang.

Pembungkusan

Dalam industri pembungkusan, pencetakan 2-shot digunakan untuk mencipta bekas dan penutupan yang berfungsi dan menarik.

-

Penutupan: Banyak topi botol dan penutupan 2-tembakan dibentuk dengan meterai bersepadu . Plastik keras membentuk topi, sementara elastomer sentuhan lembut di bahagian dalam membuat meterai kedap udara tanpa memerlukan gasket atau pelapik yang berasingan.

-

Bekas: Ia digunakan untuk bekas khusus yang memerlukan kedua-dua struktur tegar dan penutup atau meterai yang fleksibel, snap-on.

Kelebihan dan Kekurangan 2-Shot Suntikan Pencetakan

Seperti mana-mana teknik pembuatan lanjutan, pencetakan suntikan 2-shot menawarkan satu set manfaat dan kelemahan yang unik. Pemahaman yang jelas tentang perdagangan ini adalah penting untuk menentukan sama ada proses itu sesuai untuk produk tertentu.

Kelebihan

-

Kos perhimpunan yang dikurangkan: Salah satu kelebihan terbesar ialah penghapusan perhimpunan menengah. Dengan menghasilkan bahagian berbilang bahan dalam satu kitaran pencetakan tunggal, proses itu menghilangkan keperluan untuk buruh manual, pelekat, skru, atau pengikat lain, yang membawa kepada kos dan penjimatan masa yang signifikan.

-

Kualiti produk yang lebih baik: Sifat bersepadu 2-shot mencetak hasil dalam produk yang unggul. Ikatan molekul atau mekanikal yang dibuat di antara kedua -dua bahan adalah lebih kuat dan lebih tahan lama daripada sendi berkumpul konvensional, menghapuskan risiko bahagian menjadi longgar atau bergegas dari masa ke masa.

-

Kemungkinan reka bentuk yang dipertingkatkan: Proses ini membolehkan reka bentuk kreatif dan kompleks yang tidak dapat dilaksanakan dengan pencetakan tunggal. Pereka boleh menggabungkan warna, tekstur, dan sifat bahan yang berbeza (mis., Badan struktur tegar dengan sentuhan lembut, cengkaman ergonomik) ke dalam komponen tunggal, lancar.

-

Cengkaman dan ergonomik yang lebih baik: Bagi produk pengguna, perubatan, dan perindustrian, keupayaan untuk mengatasi elastomer yang lembut dan sentuhan ke permukaan plastik keras adalah manfaat utama. Ini meningkatkan cengkaman pengguna, meningkatkan keselesaan, dan dapat memberikan tahap keselamatan yang tidak dapat dicapai dengan bahan tunggal.

Kekurangan

-

Kos acuan awal yang lebih tinggi: Kelemahan yang paling ketara ialah kos pendahuluan yang tinggi. Acuan 2-shot jauh lebih kompleks daripada acuan standard, yang menampilkan rongga ganda, mekanisme platen atau teras yang berputar, dan sistem penyejukan dan gating yang rumit, yang semuanya meningkatkan perbelanjaan reka bentuk dan pembuatannya.

-

Reka bentuk acuan kompleks: Reka bentuk dan kejuruteraan acuan 2-shot memerlukan kepakaran khusus. Ia adalah satu proses yang mencabar yang mesti menyumbang kepada sifat unik dua bahan yang berbeza, termasuk kadar pengecutannya, keserasian kimia, dan suhu pemprosesan. Kerumitan ini boleh memanjangkan fasa reka bentuk dan prototaip.

-

Masa kitaran yang lebih lama (berpotensi): Walaupun lebih cekap daripada pengacuan dan pemasangan yang berasingan, masa kitaran untuk bahagian 2-shot boleh sedikit lebih lama daripada satu bahagian tembakan. Mesin mesti melengkapkan dua fasa suntikan dan penyejukan berasingan, yang boleh menambah masa pengeluaran keseluruhan, terutamanya untuk bahagian yang kurang kompleks.

-

Cabaran Keserasian Bahan: Pilihan bahan pereka adalah terhad kepada kombinasi yang bersesuaian secara kimia dan termal. Tidak semua polimer boleh membentuk ikatan yang kuat, dan menggunakan bahan -bahan yang tidak serasi boleh membawa kepada penyingkiran, warping, dan produk yang lemah.

Analisis kos pengacuan suntikan 2-shot

Keputusan untuk menggunakan pengacuan suntikan 2-shot sering menjadi strategik, mengimbangi pelaburan awal yang lebih tinggi terhadap penjimatan jangka panjang dan manfaat produk yang signifikan. Analisis kos menyeluruh mesti mempertimbangkan semua peringkat pengeluaran, bukan hanya alat awal.

Faktor yang mempengaruhi kos

-

Kerumitan acuan: Faktor yang paling penting yang memacu kos pengacuan 2-shot adalah acuan itu sendiri. Acuan 2-shot adalah sekeping kejuruteraan yang sangat kompleks, yang menampilkan dua set rongga, platen berputar atau sistem ulang-alik, dan saluran penyejukan dan gating yang rumit. Ini memerlukan kepakaran reka bentuk khusus dan pemesinan ketepatan, menjadikan kos acuan awal jauh lebih tinggi daripada acuan tembakan tunggal konvensional.

-

Kos bahan: Menggunakan dua bahan yang berbeza boleh memberi kesan kepada keseluruhan kos, terutamanya jika seseorang adalah elastomer termoplastik premium (TPE) untuk cengkaman sentuhan lembut atau polimer kejuruteraan berprestasi tinggi. Kos per paun bahan-bahan ini boleh lebih tinggi daripada resin satu tembakan standard.

-

Jilid Pengeluaran: Pencetakan 2-shot adalah proses yang direka untuk Pembuatan volum tinggi . Kos perkakas pendahuluan yang tinggi adalah yang paling berkesan dilunaskan lebih dari ratusan ribu atau bahkan berjuta -juta bahagian. Untuk pengeluaran volum rendah, kos setiap bahagian kekal tinggi, menjadikan cetakan tradisional dan pemasangan pilihan yang lebih kos efektif.

-

Masa kitaran: Walaupun kitaran 2-shot lebih panjang daripada satu kitaran tembakan, kecekapannya terletak pada menghasilkan produk siap dalam satu perjalanan. Waktu kitaran adalah faktor kritikal dalam menentukan kos setiap bahagian, kerana ia menentukan melalui mesin. Acuan 2-shot yang direka dengan baik dengan masa kitaran yang seimbang boleh jauh lebih efektif daripada proses pemasangan pelbagai langkah.

Analisis kos-faedah: Bila memilih pengacuan 2-shot

Keputusan untuk memilih pengacuan 2-shot harus berdasarkan a Jumlah kos pemilikan pengiraan. Anda harus memilih pengacuan 2-shot apabila penjimatan dari menghapuskan perhimpunan menengah melebihi kos perkakas pendahuluan yang lebih tinggi.

Pertimbangkan pencetakan 2-shot semasa produk anda:

-

Memerlukan perhimpunan kompleks: Sekiranya produk anda sebaliknya perlu dilekatkan secara manual, diskru, atau dimeteraikan selepas mencetak, kos buruh dan bahan perhimpunan mungkin akan membenarkan proses 2-shot.

-

Menuntut kualiti dan estetika yang unggul: Bagi produk di mana ikatan bersepadu yang sempurna, cengkaman ergonomik, atau estetika dua warna adalah penting untuk identiti jenama dan kepuasan pelanggan, pencetakan 2-shot adalah pilihan yang ideal.

-

Adakah produk volum tinggi: Sebagai peraturan, jika jumlah pengeluaran cukup tinggi, kos acuan boleh tersebar di sebilangan besar unit, menjadikan kos per bahagian jauh lebih rendah daripada alternatif yang dipasang.

Perbelanjaan awal adalah halangan, tetapi untuk aplikasi yang tepat, pengurangan kos jangka panjang, ditambah dengan produk yang berkualiti tinggi, membuat 2-shot mencetak pelaburan yang sangat baik.

Kawalan kualiti dalam pengacuan suntikan 2-shot

Memandangkan kerumitan pengacuan suntikan 2-shot, kawalan kualiti yang ketat adalah penting untuk memastikan produk akhir memenuhi spesifikasi fungsional dan estetik. Pemantauan dan mencegah kecacatan biasa adalah bahagian utama proses.

Kecacatan biasa dan bagaimana mencegahnya

-

Delamination: Ini adalah pemisahan kedua -dua bahan di antara muka mereka. Ia sering disebabkan oleh keserasian kimia atau haba yang tidak mencukupi, atau oleh parameter proses yang salah seperti suhu cair yang rendah atau tekanan yang tidak mencukupi. Pencegahan melibatkan memilih bahan yang serasi, mengoptimumkan suhu suntikan, dan memastikan cair pukulan kedua cukup panas untuk menghasilkan ikatan yang kuat dengan permukaan tembakan pertama.

-

Warping: Ubah bentuk atau memutar bahagian, biasanya disebabkan oleh penyejukan yang tidak sekata atau perbezaan yang signifikan dalam kadar pengecutan kedua -dua bahan. Untuk mengelakkan warping, pereka mesti memilih bahan dengan sifat terma yang sama dan memastikan sistem penyejukan acuan seimbang untuk menyejukkan semua bahagian bahagian secara seragam.

-

Tanda Tenggelam: Ini adalah lekukan kecil di permukaan bahagian. Dalam pengacuan 2-shot, mereka sering berlaku di kawasan di mana bahan kedua tebal dan mengecut kerana ia sejuk, menarik bahan pertama. Mereka boleh dicegah dengan meningkatkan tekanan pembungkusan, memanjangkan masa pegangan, dan dengan teliti merancang bahagian untuk mengelakkan bahagian yang besar dan tebal.

-

Ikatan lemah: Ini adalah istilah umum untuk ikatan yang gagal di bawah tekanan. Ia boleh disebabkan oleh pencemaran pada permukaan bahagian pertama (mis., Dari ejen pelepasan acuan), suhu cair yang tidak wajar, atau masa yang tidak mencukupi untuk bahan kedua untuk bersatu dengan yang pertama. Pencegahan melibatkan mengekalkan persekitaran pengeluaran yang bersih, memastikan parameter proses yang optimum, dan kadang -kadang juga menggunakan ujian merosakkan untuk mengesahkan kekuatan bon.

Teknik dan peralatan pemeriksaan

-

Pemeriksaan Visual: Sebagai barisan pertahanan pertama, juruteknik terlatih secara visual memeriksa setiap bahagian untuk kecacatan kosmetik. Ini termasuk memeriksa variasi warna, tanda tenggelam, flash (bahan berlebihan), atau sebarang tanda -tanda penyahkawalan.

-

CMM (Koordinat Mesin Pengukur): Untuk ketepatan dimensi, CMM digunakan. Mesin ketepatan ini menggunakan siasatan untuk mengambil pengukuran yang sangat tepat dari geometri bahagian, memastikan bahawa semua ciri berada dalam toleransi yang ditentukan. Ini amat penting untuk bahagian 2-shot di mana dua bahan mesti diintegrasikan dengan sempurna.

-

Ujian yang merosakkan: Untuk mengesahkan kekuatan ikatan secara langsung antara kedua -dua bahan, sampel kecil bahagian tertakluk kepada ujian yang merosakkan. Ini boleh melibatkan menarik kedua -dua bahan dalam ujian tegangan, memutar bahagian, atau ujian impak. Kaedah ini mengesahkan bahawa bon itu cukup kuat untuk memenuhi keperluan produk dan ketahanan produk.

Trend masa depan dalam pengacuan suntikan 2-shot

Industri pencetakan suntikan 2-shot berada dalam keadaan evolusi yang berterusan, didorong oleh kemajuan teknologi dan permintaan yang semakin meningkat untuk pembuatan yang lebih kompleks, cekap, dan mampan. Masa depan proses akan dibentuk oleh beberapa trend utama yang berjanji untuk meningkatkan keupayaan dan kecerdasannya.

Kemajuan dalam bahan

Perkembangan polimer baru adalah trend kritikal. Pengilang dan saintis bahan memberi tumpuan kepada mewujudkan bahan khusus yang menawarkan ciri -ciri yang dipertingkatkan dan fungsi baru. Ini termasuk polimer berasaskan bio dan kitar semula Untuk menangani kebimbangan kemampanan, serta elastomer baru dan plastik kejuruteraan dengan ciri -ciri unggul. Bahan-bahan ini akan menawarkan ikatan kimia yang lebih kuat, rintangan suhu yang lebih tinggi, dan maklum balas sentuhan yang lebih tepat (haptic), terus memperluaskan aplikasi pengacuan 2-shot.

Automasi dan Robotik

Automasi sudah penting untuk mencetak 2-shot, tetapi ia menjadi lebih canggih. Gelombang inovasi seterusnya akan melihat robot dan robot kerjasama (COBOTS) yang melaksanakan tugas yang lebih rumit di luar penyingkiran bahagian yang mudah. Ini termasuk Perhimpunan dalam acuan sisipan, pemeriksaan kualiti automatik, dan pengendalian bahagian yang kompleks. Peningkatan automasi ini akan mengurangkan kos buruh, meningkatkan konsistensi pengeluaran, dan membolehkan pembuatan lampu, di mana mesin boleh beroperasi tanpa pengawasan manusia.

Perisian simulasi dan pengoptimuman

Penggunaan perisian lanjutan adalah merevolusikan proses reka bentuk acuan. Jurutera kini menggunakan kuat perisian simulasi Untuk memodelkan keseluruhan kitaran pencetakan 2-shot. Ini membolehkan mereka meramalkan dan mencegah kecacatan biasa seperti melengkung, ikatan lemah, atau pengisian yang tidak rata sebelum acuan dihasilkan. Dengan mengoptimumkan reka bentuk acuan dan parameter proses secara hampir, pengeluar dapat mengurangkan keperluan prototaip fizikal yang mahal, yang membawa kepada kitaran pembangunan produk yang lebih cepat dan kadar kejayaan kali pertama yang lebih tinggi.

Integrasi Industri 4.0

Integrasi pencetakan 2-shot ke kilang pintar Ekosistem (Industri 4.0) adalah trend utama. Mesin dilengkapi dengan sensor yang mengumpul data masa nyata mengenai suhu, tekanan, dan pembolehubah proses kritikal yang lain. Data ini kemudian dimasukkan ke dalam sistem pusat untuk analisis, yang membolehkan penyelenggaraan ramalan, penggunaan tenaga yang dioptimumkan, dan pelarasan proses automatik. Tahap sambungan dan analisis data ini membolehkan peralihan dari reaktif kepada pembuatan proaktif, memastikan kualiti produk yang konsisten dan kecekapan operasi maksimum.