Pengenalan

Pencetakan suntikan nilon: pdanuan komprehensif

Pencetakan suntikan berdiri sebagai yang paling banyak proses penting dan digunakan secara meluas untuk bahagian plastik yang menghasilkan massa. Teknik pembuatan ini melibatkan menyuntik bahan cair ke dalam rongga acuan, di mana ia menyejukkan dan menguatkan ke dalam bentuk akhir yang dikehendaki. Proses ini bertanggungjawab untuk mewujudkan segala -galanya dari barangan rumah biasa dan peralatan perubatan yang canggih kepada komponen aukemotif kritikal.

Walaupun teknik itu sendiri serba boleh, kejayaannya bergantung pada sifat bahan yang digunakan. Masukkan Nylon , juga dikenali secara kimia sebagai Poliamida (PA) .

Nylon adalah termoplastik berprestasi tinggi, yang bermaksud ia boleh berulang kali cair dan diperbaharui tanpa kemerosotan kimia yang ketara. Sejak ciptaannya, ia telah menjadi salah satu plastik kejuruteraan yang paling popular dan penting di dunia.

Mengapa Nylon adalah pilihan yang popular untuk pencetakan suntikan

Populariti Nylon dalam pengacuan suntikan berakar dalam keseimbangan sifat uniknya yang sering tidak tersedia di plastik yang lain, kos rendah:

-

Sifat mekanikal yang luar biasa: Nylon menawarkan gabungan tinggi kekuatan, kekakuan, dan ketangguhan , menjadikannya sesuai untuk bahagian yang tertakluk kepada beban dan tekanan yang tinggi.

-

Rintangan haus unggul: Ia mempunyai yang rendah Koefisien geseran , menjadikannya bahan pilihan untuk bahagian -bahagian yang melibatkan pergerakan atau gelongsatau terhadap permukaan lain, seperti gear dan galas.

-

Kestabilan terma: Ia dapat bertahan suhu operasi yang lebih tinggi daripada banyak termoplastik biasa, penting untuk aplikasi di teluk enjin atau komponen elektrik.

-

Rintangan Kimia: Ia menawarkan rintangan yang baik kepada banyak minyak, bahan api, dan pelarut.

Keupayaan untuk mengubah pelet poliamida mentah dengan cepat menjadi bahagian yang kompleks, tahan lama, dan tepat direka bentuk Pencetakan suntikan nilon Proses yang sangat diperlukan merentasi pelbagai industri permintaan tinggi.

Apakah pengacuan suntikan nilon?

Definisi dan proses teras

Pencetakan suntikan nilon adalah proses pembuatan volum tinggi yang digunakan untuk mewujudkan bahagian tiga dimensi yang kompleks dengan menyuntik cair poliamida (nilon) ke dalam rongga acuan. Sebagai termoplastik, nilon dipanaskan sehingga menjadi cecair, dipaksa di bawah tekanan tinggi ke dalam acuan tertutup, dibenarkan untuk menyejukkan dan menguatkan, dan akhirnya dikeluarkan sebagai bahagian siap.

Proses ini pada asasnya sama dengan pengacuan suntikan plastik lain, tetapi ia memerlukan perhatian khusus terhadap suhu, kawalan kelembapan, dan tekanan suntikan disebabkan oleh ciri -ciri bahan unik nilon (khususnya titik lebur yang tinggi dan sifat hygroscopic).

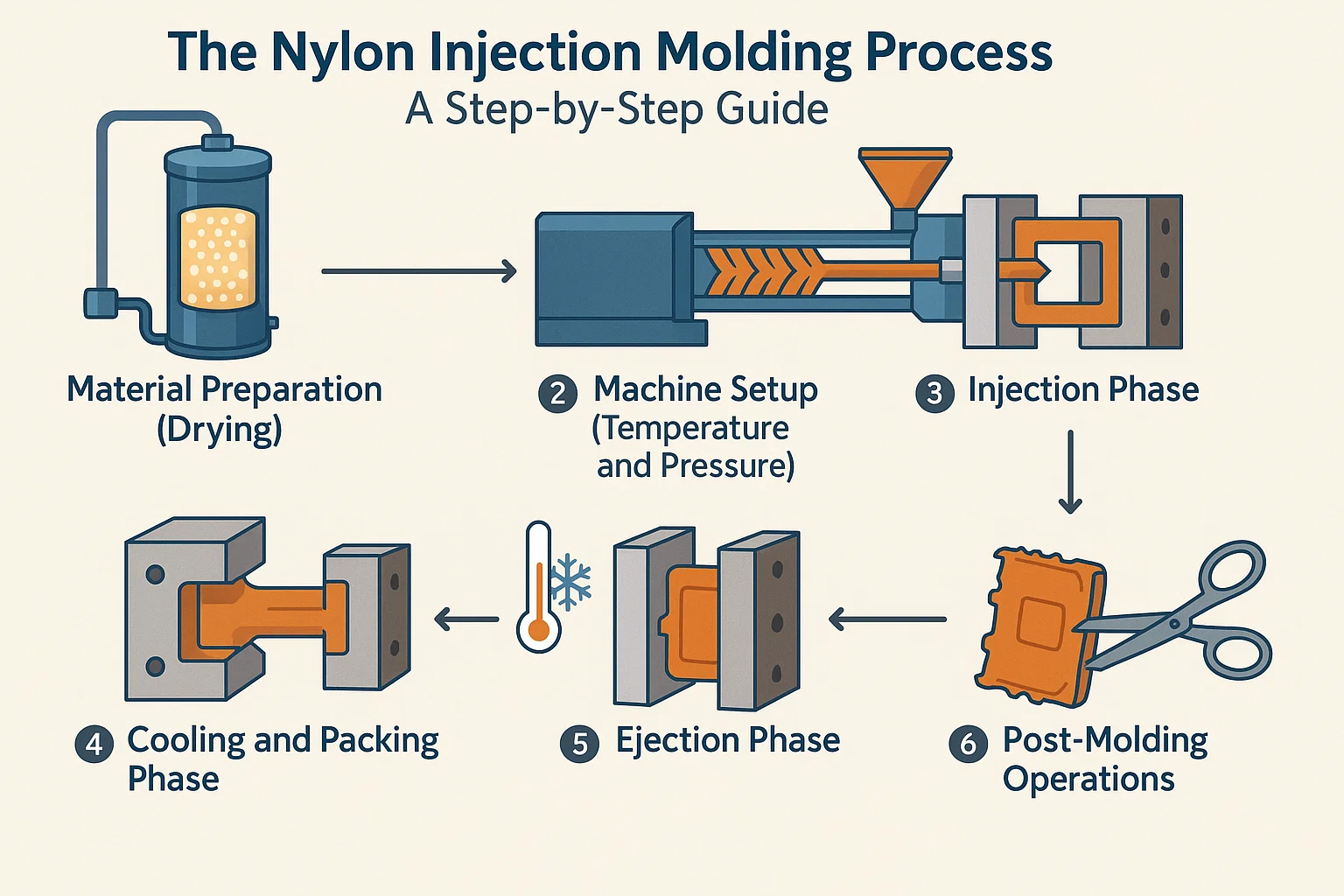

Langkah utama dalam pengacuan suntikan nilon

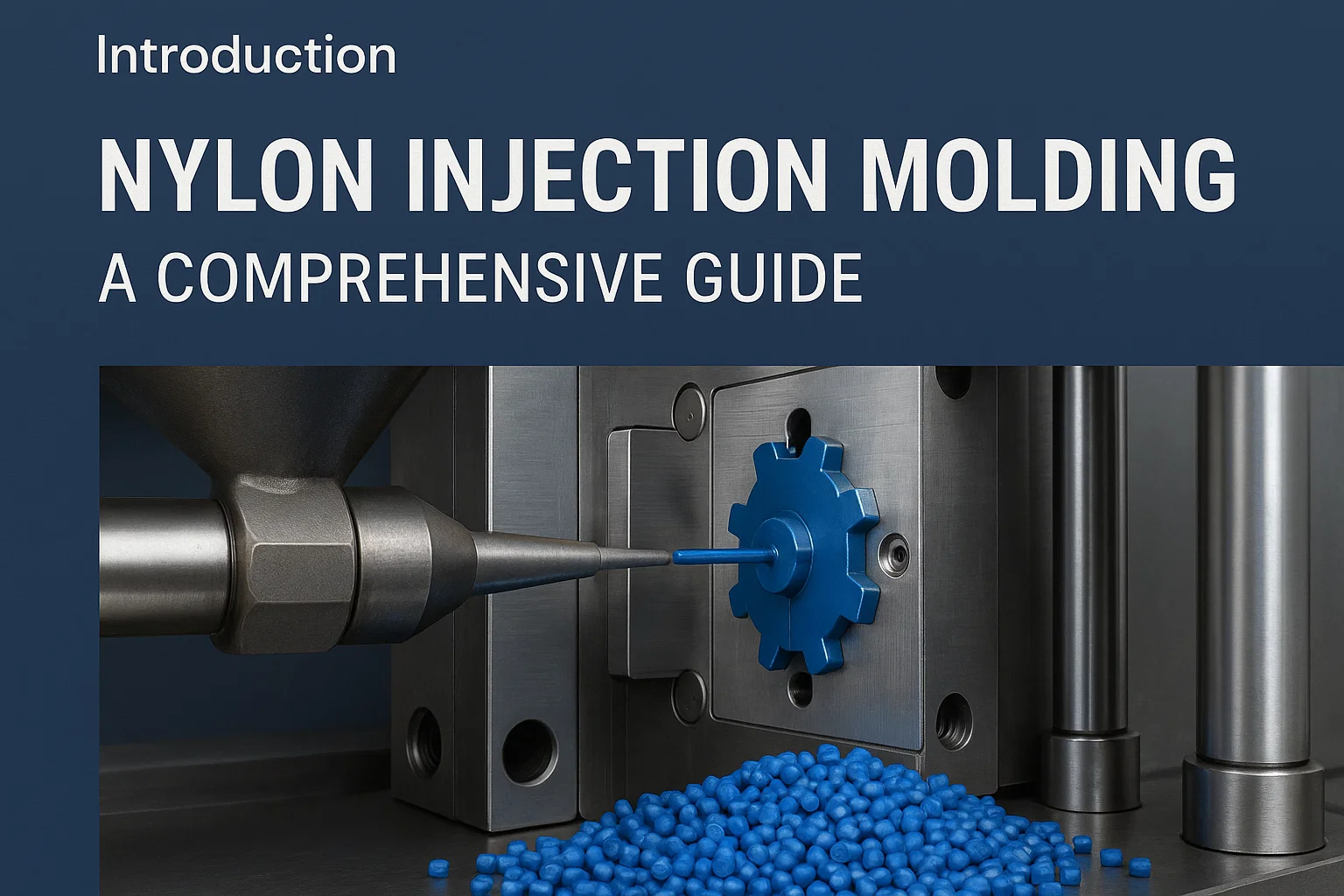

Seluruh proses adalah kitaran dan melibatkan empat peringkat teras:

1. Meleleh dan plastikisasi

Bahan nilon mentah (biasanya dalam bentuk pelet) diberi makan dari corong ke dalam laras yang dipanaskan. A skru salingan Di dalam gunting tong dan memampatkan bahan. Gabungan haba dari pemanas tong dan haba geseran dari pergerakan skru mencairkan nilon dan bergerak ke arah depan laras. Langkah ini mesti dikawal dengan teliti untuk mencegah degradasi terma daripada nilon, yang boleh berkompromi dengan sifat mekanik bahagian akhir.

2. Menyuntik dan mengisi

Sebaik sahaja "pukulan" yang mencukupi nilon cair telah terkumpul, skru dengan cepat bergerak ke hadapan, bertindak sebagai pelocok. Tindakan ini memaksa nilon cair pada tekanan yang sangat tinggi melalui muncung, sprue, pelari, dan pintu gerbang, akhirnya mengisi rongga acuan. Kelajuan suntikan dan tekanan penting dan mesti dioptimumkan untuk memastikan nilon kristal berdinding nipis mengisi semua bahagian tanpa menyebabkan kecacatan seperti Tembakan pendek or jet .

3. Penyejukan dan pembungkusan

Setelah rongga acuan dipenuhi, ringkas tekanan (atau memegang) tekanan dikekalkan untuk mengimbangi pengecutan bahan kerana ia mula menyejukkan dan menguatkan. Nylon adalah plastik separa kristal, bermakna ia mengecut dengan ketara. Tekanan pembungkusan ini sangat penting untuk meminimumkan kecacatan seperti Tdana Tenggelam dan memastikan ketepatan dimensi. Air penyejuk yang beredar melalui saluran dalam acuan menghilangkan haba, menyebabkan bahagian menguatkan.

4. Letakkan

Setelah bahagian itu cukup tegar, acuan dibuka, dan pin ejektor Tolak bahagian nilon selesai dari rongga. Kerana bahagian nilon boleh agak sukar walaupun sesuai, sesuai draf sudut Dan lokasi pin adalah penting untuk memastikan lekuk lancar tanpa merosakkan bahagian atau acuan. Acuan kemudian ditutup, bersedia untuk memulakan kitaran seterusnya.

Jenis Bahan & Komposit Nylon

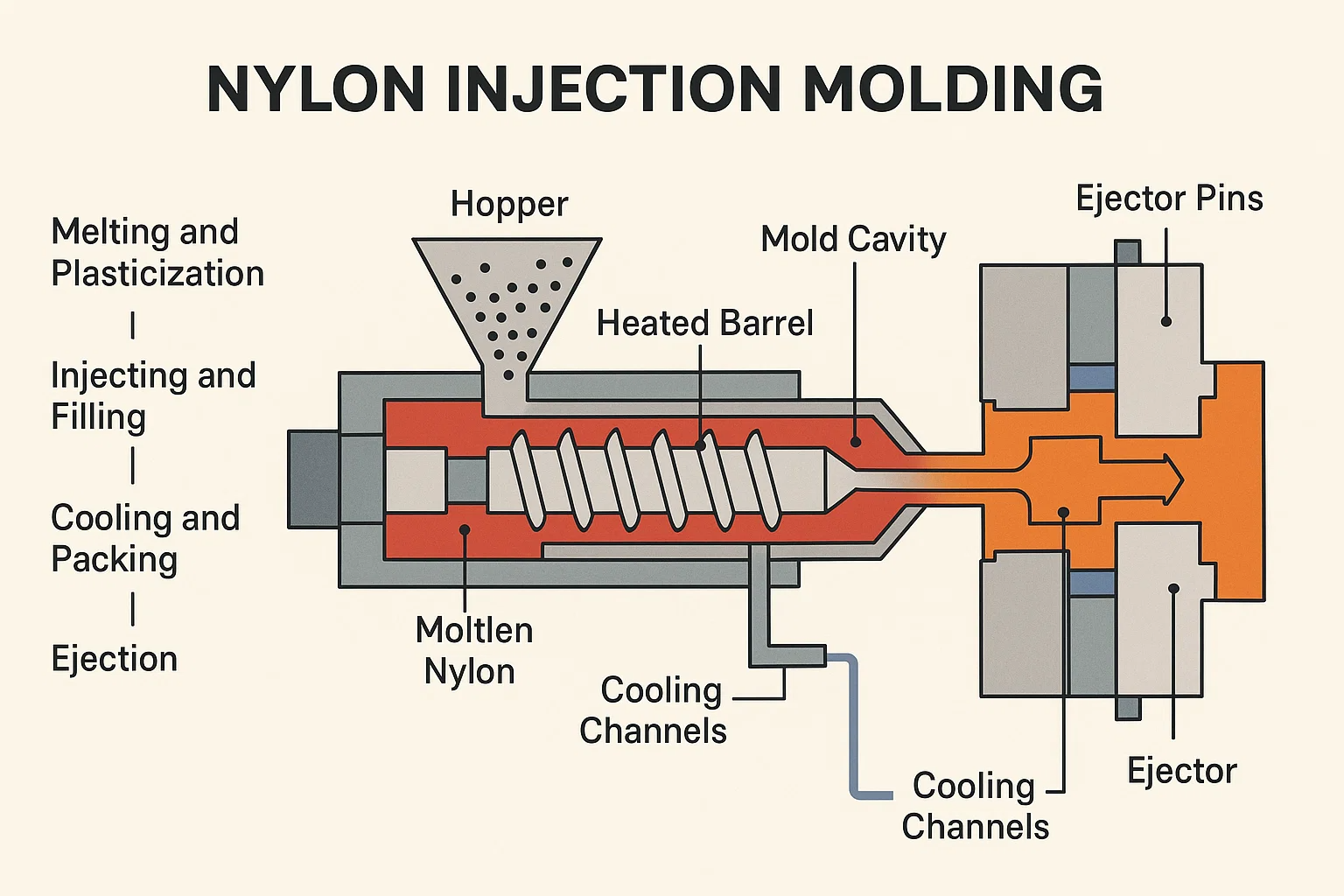

Walaupun sering dirujuk sebagai "nilon," poliamida merangkumi keluarga bahan, masing -masing dengan struktur kimia yang unik yang menentukan sifat dan kesesuaiannya untuk aplikasi acuan suntikan yang berbeza. Kedua -dua nombor yang mengikuti "nilon" (mis., Nylon 6, nilon 66) merujuk kepada bilangan atom karbon dalam monomer permulaan.

Gambaran keseluruhan jenis nilon biasa

| Jenis Nylon | Ciri -ciri utama | Aplikasi utama |

| Nylon 6 (PA6) | Keseimbangan kekuatan mekanikal, kekakuan, dan rintangan kesan; lebih mudah diproses daripada PA66. Penyerapan kelembapan yang lebih tinggi daripada PA66. | Trim automotif, bahagian perkakas, gear, galas, perumahan alat kuasa. |

| Nylon 66 (PA66) | Suhu lebur yang lebih tinggi, haba unggul dan rintangan kimia, dan sifat memakai lebih baik daripada PA6; kos pemprosesan yang lebih tinggi. | Perlindungan enjin, tangki akhir radiator, penyambung elektrik, komponen struktur suhu tinggi. |

| Nylon 12 (PA12) | Ketumpatan terendah dan penyerapan kelembapan terendah di kalangan nilon biasa; Rintangan kimia yang sangat baik dan kestabilan dimensi. | Garis bahan api, tiub brek udara, komponen yang tepat yang memerlukan kestabilan dimensi yang sangat baik. |

Peranan komposit bertetulang

Bagi aplikasi yang memerlukan kekuatan, kekakuan, atau prestasi terma yang lebih besar, nilon sering dikompaun dengan pengisi pengukuhan.

-

Nilon yang penuh dengan kaca: Komposit yang paling biasa melibatkan menambah Serat kaca (mis., Nylon 6 gf30, yang bermaksud nilon 6 dengan serat kaca 30%). Ini secara drastik meningkatkan bahan kekuatan tegangan, kekakuan (modulus), dan suhu pesongan haba . Walau bagaimanapun, ia juga meningkatkan pengecutan bahan, yang boleh menyebabkan lebih tinggi Warpage dan memerlukan reka bentuk acuan yang berhati -hati.

-

Nilon bertetulang serat karbon: Digunakan apabila kekakuan maksimum, kekuatan, dan berat badan yang dikurangkan adalah kritikal. Serat karbon Menyediakan sifat mekanikal yang unggul tetapi datang pada kos bahan yang lebih tinggi.

-

Nylon yang dipenuhi mineral: Digunakan untuk meningkatkan kestabilan dimensi, mengurangkan pengecutan, dan mencapai kemasan permukaan yang lebih lancar, walaupun biasanya dengan perdagangan dalam kekuatan kesan.

Memilih nilon yang betul

Memilih nilon yang sesuai melibatkan perdagangan yang teliti antara sifat dan kos bahan bersaing:

-

Suhu operasi: Sekiranya bahagian itu berhampiran dengan sumber haba, titik lebur yang lebih tinggi Nylon 66 atau a Komposit yang dipenuhi kaca sering diperlukan.

-

Persekitaran Kelembapan: Untuk bahagian yang akan beroperasi dalam kelembapan yang tinggi atau di bawah air, Nylon 12 menawarkan yang terbaik kestabilan dimensi kerana penyerapan air yang rendah.

-

Tekanan mekanikal: Bahagian di bawah beban malar atau kesan yang tinggi secara amnya memerlukan gred yang sangat kristal atau a penuh kaca versi Nylon 6 atau 66 .

Kelebihan menggunakan nilon dalam pengacuan suntikan

Kejayaan nilon sebagai plastik kejuruteraan adalah disebabkan oleh kombinasi sifat mekanikal, terma, dan kimia yang mengagumkan, yang menawarkan manfaat yang berbeza terhadap plastik komoditi dan juga beberapa logam.

1. Kekuatan tinggi dan kekakuan

Gred Nylon (terutamanya PA66 dan Komposit Berisi Kaca) Pameran Cemerlang kekuatan tegangan dan modulus keanjalan (kekakuan). Ini menjadikan mereka sesuai untuk komponen struktur yang mesti menanggung beban yang ketara tanpa cacat, seperti kurungan, tuas, dan perumahan mesin.

2. Rintangan haus dan lelasan yang sangat baik

Nylon mempunyai yang paling rendah Koefisien geseran dan high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Permohonan utama: Nylon sering digunakan untuk bahagian-bahagian lubricating seperti gear, galas, dan bushings , mengurangkan keperluan untuk pelincir luaran.

3. Rintangan kimia yang baik

Polyamides menawarkan ketahanan yang kuat terhadap pelbagai bahan kimia organik, termasuk:

-

Minyak dan gris: Penting untuk komponen mesin automotif dan industri.

-

Bahan api: Menjadikannya sesuai untuk bahagian sistem bahan bakar.

-

Pelarut: Menyediakan ketahanan dalam pembersihan atau persekitaran operasi yang keras.

4. Rintangan haba yang tinggi

Berbanding dengan banyak termoplastik biasa seperti polietilena (PE) atau polipropilena (PP), nilon dapat menahan suhu operasi yang lebih tinggi . Ini terutama berlaku untuk nilon 66, dan lebih -lebih lagi apabila diperkuat dengan serat kaca, yang secara drastik meningkatkan Suhu pesongan haba (HDT) . Kestabilan terma ini membolehkan penggunaannya dalam menuntut aplikasi seperti bahagian automotif di bawah hala.

5. Rintangan Keletihan dan Kesan

Nylon mempunyai rintangan yang sangat baik untuk keletihan , bermakna ia dapat menahan kitaran tekanan berulang (memuat dan memunggah) tanpa retak. Selain itu, banyak gred nilon, terutamanya jenis yang tidak dipenuhi, mengekalkan kebaikan rintangan kesan Malah pada suhu yang lebih rendah, memastikan ketahanan terhadap kejutan tiba -tiba.

6. sifat penebat elektrik yang baik

Nylon adalah penebat elektrik yang berkesan. Tinggi Kekuatan dielektrik dan resistance to tracking make it a common choice for:

-

Penyambung elektrik: Memastikan aliran semasa dengan betul dan selamat.

-

Perumahan dan penebat: Melindungi elektronik sensitif.

Kekurangan menggunakan nilon dalam pengacuan suntikan

Walaupun banyak kelebihannya sebagai plastik kejuruteraan berprestasi tinggi, nilon memberikan cabaran bahan dan pemprosesan tertentu yang mesti diuruskan untuk pencetakan suntikan yang berjaya.

1. Penyerapan Kelembapan Tinggi (sifat hygroscopic)

Cabaran paling penting dengan nilon adalah sifat hygroscopic -Ia mudah menyerap kelembapan dari persekitaran sekitar.

-

Kesan terhadap bahan: Sebelum membentuk, kelembapan yang berlebihan membawa kepada Hydrolysis Semasa proses lebur suhu tinggi. Tindak balas ini merosakkan rantai polimer, mengakibatkan kehilangan berat molekul yang teruk dan oleh itu, pengurangan dramatik dalam kekuatan mekanikal bahagian akhir dan rintangan impak (sering ditunjukkan sebagai kelembutan).

-

Penyelesaian: Nilon mesti teliti kering kepada kandungan lembapan yang sangat rendah (biasanya kurang daripada 0.1% untuk PA66) sebaik sahaja diproses.

2. Ketidakstabilan dimensi akibat kelembapan

Post-act, bahagian nilon akan menyerap kelembapan sehingga mereka mencapai keseimbangan dengan persekitaran ambien. Penyerapan kelembapan ini menyebabkan bahan itu membengkak , membawa kepada yang signifikan perubahan dimensi .

-

Pertimbangan Reka Bentuk: Pereka mesti mengambil kira perbezaan dimensi antara bahagian yang kering, seperti yang dibentuk dan bahagian yang stabil, terkondisi, terutama untuk komponen yang memerlukan ketepatan yang tinggi.

3. Potensi untuk hidrolisis dan degradasi

Seperti yang disebutkan, jika kelembapan hadir semasa lebur, bahan merosot. Walaupun dikeringkan dengan betul, nilon mempunyai Tetingkap pemprosesan yang agak sempit berbanding dengan beberapa termoplastik lain. Masa kediaman yang terlalu panas atau berlebihan di tong boleh menyebabkan degradasi terma , menuju ke:

-

Perubahan warna (sering menguning).

-

Mengurangkan sifat mekanikal .

-

Pembebasan gas ammonia yang menghakis.

4. Pengecutan bahan yang tinggi

Nylon adalah polimer separa kristal, yang bermaksud struktur dalamannya berubah dengan ketara apabila penyejukan. Ini membawa kepada yang relatif Pengecutan volumetrik tinggi dan anisotropik (tidak sekata) (sering 1% hingga 2%).

-

Akibat: Pengecutan tinggi meningkatkan risiko Warpage dan makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Kos yang lebih tinggi

Berbanding dengan termoplastik komoditi seperti polipropilena (PP) atau polietilena (PE), gred nilon pada umumnya lebih mahal . Kos itu dibenarkan oleh prestasi unggul, tetapi ia adalah faktor yang membatasi penggunaannya kepada aplikasi kejuruteraan di mana kekuatan dan rintangan haba diperlukan dengan ketat.

Pertimbangan reka bentuk untuk pengacuan suntikan nilon

Reka bentuk bahagian yang berkesan tidak boleh dirunding apabila bekerja dengan bahan kristal seperti nilon. Pereka mesti mengutamakan keseragaman dan peralihan yang lancar untuk menguruskan pengecutan bahan yang tinggi, meminimumkan tekanan dalaman, dan memastikan pemprosesan yang efisien.

1. Garis panduan ketebalan dinding

-

Keseragaman adalah kunci: Satu peraturan yang paling penting adalah untuk mengekalkan a Ketebalan dinding seragam sepanjang bahagian. Kerana nilon menyusut dengan ketara apabila penyejukan, variasi ketebalan akan membawa kepada kadar penyejukan yang berbeza -beza, yang merupakan pemacu utama tekanan dalaman dan Warpage .

-

Ketebalan optimum: Walaupun garis panduan tertentu berbeza mengikut gred, ketebalan dinding biasa dari 0.040 hingga 0.150 inci (1.0 hingga 3.8 mm) . Dinding tebal harus dielakkan atau dikeluarkan untuk mengekalkan keseragaman.

2. Reka bentuk tulang rusuk untuk kekuatan tambahan

Rusa adalah penting untuk menambah kekuatan dan kekakuan tanpa ketebalan dinding yang semakin meningkat.

-

Ketebalan tulang rusuk: Ketebalan tulang rusuk mestilah antara 50% dan 60% ketebalan dinding nominal ia menyokong. Menjadikan tulang rusuk terlalu tebal membuat a tanda tenggelam pada permukaan lawan.

-

Ketinggian tulang rusuk: Ketinggian rusuk biasanya tidak lebih daripada tiga kali ketebalan dinding nominal.

3. Draf Sudut untuk Pelepasan Mudah

Kerana bahagian nilon adalah kaku dan dikeluarkan sementara masih hangat, draf yang mencukupi (tirus) adalah perlu untuk memastikan mereka melepaskan lancar dari acuan tanpa scuffing atau warping.

-

Draf minimum: Bertujuan untuk draf minimum 0.5 ° hingga 1.0 ° setiap sisi. Untuk cabutan mendalam atau permukaan bertekstur, tingkatkan sudut draf ke 2 ° atau lebih .

4. Lokasi dan Reka Bentuk Pintu

Pintu itu adalah titik masuk untuk plastik cair, dan penempatannya memberi kesan besar kepada kualiti bahagian, terutama untuk bahan-bahan hancur tinggi seperti nilon.

-

Kurangkan garis bersatu: Cari pintu untuk mendorong depan cair bersama-sama di kawasan yang tidak kritikal, sebagai kimpalan atau garis bersatu Dibuat apabila dua cair depan bertemu akan mengurangkan kekuatan.

-

Saiz Pintu: Pintu gerbang harus cukup besar untuk membolehkan cukup tekanan pembungkusan untuk dihantar ke rongga, yang penting untuk meminimumkan Tdana Tenggelam dan controlling shrinkage.

-

Kawalan Warpage: Pintu berhampiran kawasan dengan ciri -ciri berat atau bahagian yang besar dan rata untuk memastikan tekanan pembungkusan yang diperlukan digunakan di mana pengecutan kemungkinan besar menyebabkan Warpage.

5. Mengelakkan kepekatan tekanan

-

Radii sudut: Elakkan sudut dalaman yang tajam. Sudut 90 ° tajam membuat titik kepekatan tekanan di mana bahagiannya sangat berkemungkinan besar atau gagal di bawah beban.

-

Radius yang disyorkan: Semua sudut dalaman harus mempunyai radius sekurang -kurangnya 50% ketebalan dinding bersebelahan (r ≥ 0.5T) .

Proses Pencetakan Suntikan Nilon: Panduan Langkah demi Langkah

Pencetakan nilon yang berjaya memerlukan perhatian yang teliti untuk memproses parameter, terutamanya didorong oleh kepekaannya terhadap kelembapan dan sifat semi-kristalnya.

1. Penyediaan bahan (pengeringan)

Ini boleh dikatakan langkah paling kritikal. Kerana nilon sifat hygroscopic , kelembapan yang diserap dari udara mesti dikeluarkan sebelum lebur. Sekiranya tidak dikeringkan, kelembapan menyebabkan bahan merosot melalui Hydrolysis Semasa pemprosesan, mengakibatkan bahagian yang lemah dan rapuh.

-

Keperluan: Nylon mesti dikeringkan dalam a pengering pengering atau ketuhar vakum ke tahap kelembapan sisa Kurang daripada 0.1% (sering lebih rendah untuk PA66).

-

Prosedur: Pengeringan biasanya mengambil masa 4-6 jam pada suhu antara 80 ° C dan 110 ° C (176 ° F dan 230 ° F) , bergantung kepada gred nilon dan kandungan pengisi tertentu.

2. Persediaan Mesin (Suhu dan Tekanan)

Nylon memerlukan suhu pemprosesan yang tinggi kerana titik lebur yang tinggi.

-

Suhu cair: Profil suhu barel ditetapkan untuk mencapai suhu cair yang memastikan nilon sepenuhnya cair tetapi menghalang kemerosotan haba. Suhu cair biasa berkisar dari 230 ° C hingga 300 ° C (446 ° F hingga 572 ° F) .

-

Suhu acuan: A suhu acuan tinggi sangat penting untuk nilon (selalunya antara 80 ° C dan 120 ° C / 176 ° F dan 248 ° F ). Acuan yang lebih panas membantu mengekalkan ketidakstabilan cair, memudahkan penghabluran penuh, mengurangkan tekanan dalaman, dan meminimumkan Warpage .

-

Tekanan Kembali: Tekanan belakang yang rendah hingga sederhana biasanya digunakan untuk memastikan homogenisasi cair yang baik tanpa mencipta haba ricih yang berlebihan, yang boleh menyebabkan kemerosotan.

3. Fasa suntikan

Nilon cair disuntik ke dalam rongga acuan.

-

Kelajuan suntikan: A Kelajuan suntikan cepat Selalunya lebih disukai untuk cepat mengisi rongga acuan manakala cair nilon masih panas dan cecair. Ini penting untuk mencegah Tembakan pendek dan minimizing the formation of prominent garis bersatus (garis kimpalan).

-

Tekanan suntikan: Tekanan suntikan tinggi biasanya diperlukan untuk mengatasi kelikatan nilon dan memastikan pembungkusan padat.

4. Fasa penyejukan dan pembungkusan

Apabila nilon sejuk, ia menyusut dengan ketara.

-

Pembungkusan (memegang) tekanan: Tekanan dikekalkan sebaik sahaja suntikan ( fasa pembungkusan ) untuk memaksa lebih banyak bahan ke dalam rongga untuk mengimbangi pengecutan volumetrik. Tekanan ini penting untuk mencegah Tdana Tenggelam dalam bahagian tebal dan memastikan ketepatan dimensi.

-

Masa penyejukan: Penyejukan mestilah mencukupi untuk membolehkan struktur kristal sepenuhnya berkembang dan memastikan bahagiannya cukup tegar untuk lonjakan tanpa ubah bentuk.

5. Fasa pelepasan

Sebaik sahaja disejukkan, acuan dibuka, dan sistem ejektor membuang bahagian.

-

Pengendalian: Bahagian dikeluarkan semasa acuan masih panas. Betul draf sudut dan well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Operasi selepas pembentuk

-

Pemangkasan/deflashing: Mengeluarkan sisa pintu, pelari, dan sebarang kilat.

-

Penyaman (pilihan tetapi biasa): Oleh kerana bahagiannya kering dan stabil secara dimensi seperti yang dibentuk Tetapi rapuh, sering kali dikondisikan dengan merendamnya dalam air suam atau mendedahkannya kepada persekitaran kelembapan yang terkawal. Ini membolehkan bahagian menyerap kelembapan, memulihkan ketahanan, fleksibiliti, dan rintangan kesannya.

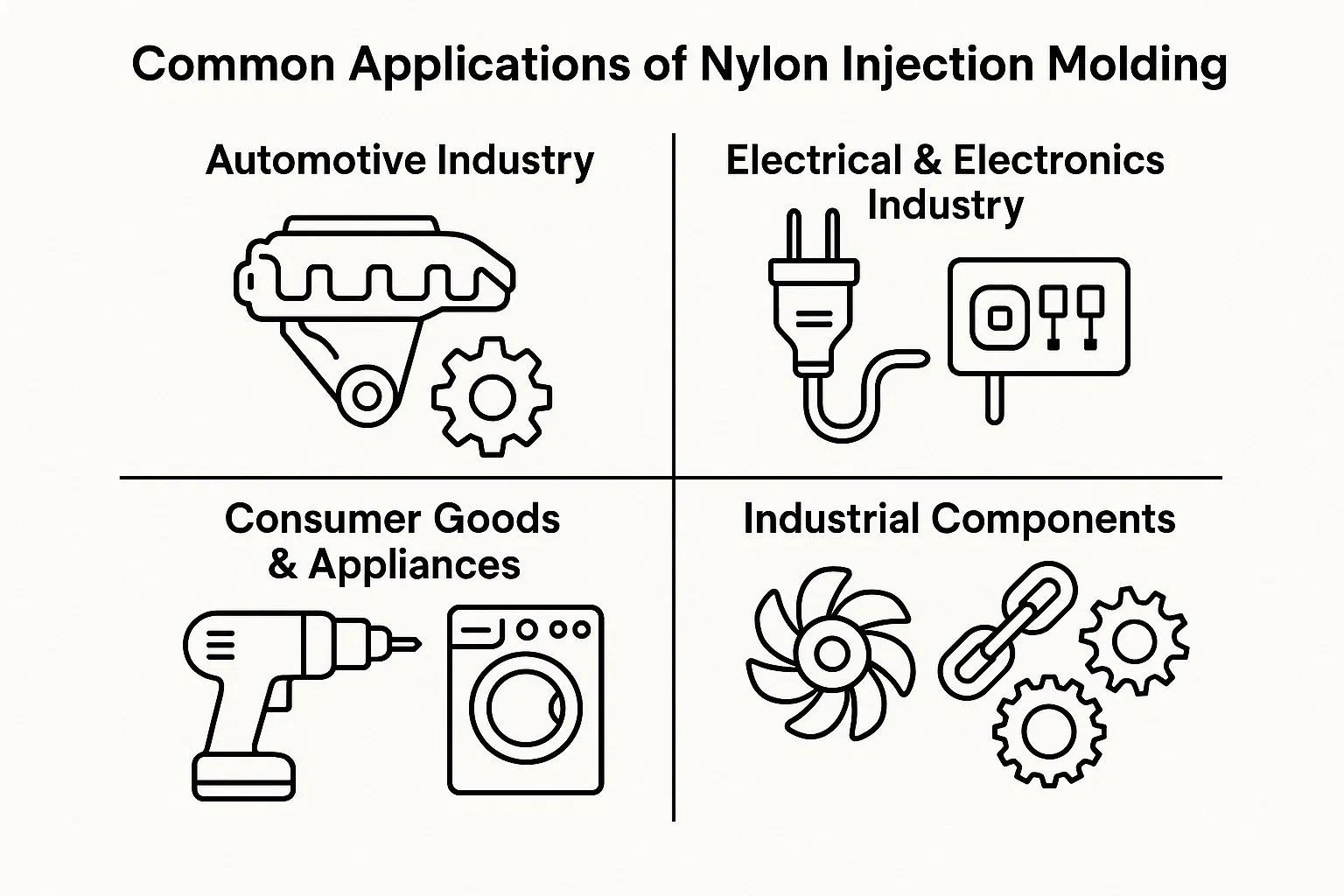

Permohonan biasa suntikan suntikan nilon

Kombinasi unik Nylon kekuatan tinggi, rintangan haba, dan sifat haus yang sangat baik menjadikannya pilihan pilihan untuk menggantikan logam dalam banyak aplikasi yang menuntut di pelbagai industri.

1. Industri Automotif

Sektor automotif adalah salah satu pengguna terbesar suntikan nilon yang dibentuk, terutamanya gred bertetulang (PA6 dan PA66 yang penuh kaca), di mana prestasi dalam persekitaran panas adalah penting.

-

Komponen di bawah hayat: Perlindungan enjin, manifold pengambilan, komponen sistem penyejukan (tangki akhir radiator), dan perumahan penapis minyak.

-

Bahagian Mekanikal: Gear, galas, pencuci tujahan, dan bushings yang memerlukan geseran yang rendah dan ketahanan yang tinggi.

-

Keselamatan dan Struktur: Bekas beg udara dan pelbagai kurungan dan klip struktur.

2. Industri Elektrik dan Elektronik

Oleh kerana kekuatan dielektrik yang tinggi dan rintangan haba, nilon sangat sesuai untuk komponen yang menguruskan kuasa atau memerlukan sifat tahan api.

-

Penyambung dan perumahan: Palam elektrik, blok terminal, perumahan alat kuasa, dan komponen pemutus litar.

-

Penebat: Spacers, standoffs, dan pelbagai halangan penebat.

3. Barang dan peralatan pengguna

Nylon digunakan di mana ketahanan, estetika anggun, dan rintangan untuk dipakai diperlukan dalam item sehari -hari.

-

Alat Kuasa: Perumahan dan bahagian bergerak dalaman untuk latihan, sanders, dan gergaji.

-

Peralatan: Gear, CAMS, dan bahagian struktur untuk mesin basuh, pembersih vakum, dan peralatan dapur.

-

Peralatan Sukan: Pengikatan ski, komponen berbasikal, dan gesper tahan lama.

4. Komponen Perindustrian

Rintangan bahan kimia dan haus yang sangat baik Nylon menjadikannya kritikal untuk pengendalian cecair dan jentera berat.

-

Sistem Fluida: Bahagian pam, badan injap, pendesak, dan gandingan bendalir akibat ketahanan minyak dan bahan kimia.

-

Jentera: Penggelek, panduan rantai, sprocket, dan memakai plat.

5. Peranti perubatan

Nylon 6 dan Nylon 66, terutamanya gred khusus, bio-serasi, digunakan untuk komponen yang memerlukan pensterilan dan fungsi mekanikal yang tepat.

-

Instrumen Pembedahan: Mengendalikan, pengapit, dan komponen yang tidak dapat ditetapkan.

-

Peralatan Diagnostik: Perumahan dan bahagian mekanikal.

Penyelesaian masalah masalah suntikan nilon biasa

Walaupun dengan reka bentuk yang optimum dan persediaan mesin, isu boleh timbul. Penyelesaian masalah yang berkesan bahagian nilon memerlukan pemahaman bagaimana pengecutan tinggi bahan, kristal, dan kepekaan kelembapan yang nyata sebagai kecacatan.

1. Warping (ubah bentuk)

Warpage adalah penyimpangan atau memutar bahagian selepas penyejukan, dan ia adalah isu yang paling biasa dengan bahan separuh kristal seperti nilon.

-

Punca:

-

Penyejukan yang tidak sekata: Punca utama; Selalunya disebabkan ketebalan dinding yang tidak seragam atau penyejukan yang tidak mencukupi di kawasan acuan tertentu.

-

Pengecutan anisotropik: Pengecutan tinggi dan berarah, terutamanya dengan bahan yang penuh dengan kaca.

-

Suhu acuan rendah: Acuan yang terlalu sejuk menghalang penghabluran seragam.

-

-

Penyelesaian:

-

Meningkatkan suhu acuan: Acuan yang lebih panas (lebih dekat dengan 100 ° C) memastikan penyejukan yang lebih perlahan, lebih seragam dan pertumbuhan kristal.

-

Mengoptimumkan Lokasi Pintu: Letakkan pintu untuk mengimbangi aliran cair dan kawalan arah pengecutan.

-

Kajian Reka Bentuk: Memastikan Ketebalan dinding adalah seragam yang mungkin.

2. Tanda Tenggelam (Lekukan)

Tanda Tenggelam adalah lekukan setempat di permukaan bahagian, biasanya berlaku bertentangan dengan bahagian tebal, tulang rusuk, atau bos.

-

Punca:

-

Tekanan pembungkusan yang tidak mencukupi: Tidak cukup bahan yang ditolak semasa fasa pembungkusan untuk mengimbangi pengecutan dalaman.

-

Ketebalan dinding terlalu tinggi: Inti seksyen tebal mengambil masa terlalu lama untuk menyejukkan dan mengecut secara dalaman.

-

-

Penyelesaian:

-

Meningkatkan tekanan dan masa pembungkusan: Mengekalkan tekanan pegangan yang tinggi lebih lama untuk memberi makan bahan ke dalam teras yang mengecut.

-

Meningkatkan saiz pintu: Pintu yang lebih besar membolehkan tekanan pembungkusan dipindahkan dengan berkesan.

-

Reka bentuk semula: Kurangkan ketebalan seksyen yang bermasalah, atau terasnya.

-

3. Garis bersatu (garis kimpalan)

Garis bersatu (atau garis kimpalan) muncul di mana dua bahagian depan cair berkumpul, selalunya di sekitar lubang atau sisipan. Bagi nilon, garis -garis ini adalah titik lemah.

-

Punca:

-

Suhu cair rendah/kelajuan perlahan: Nylon menyejukkan terlalu banyak sebelum bahagian cair bertemu, menghalang gabungan yang betul.

-

-

Penyelesaian:

-

Meningkatkan suhu cair: Memastikan the nylon is hot enough for better molecular mixing upon meeting.

-

Meningkatkan kelajuan suntikan: Isi rongga lebih cepat untuk menjaga cair depan panas.

-

Reka bentuk semula: Menyesuaikan Lokasi pintu untuk menggerakkan garis bersatu ke kawasan yang kurang kritikal atau tersembunyi.

-

4. Tembakan pendek (mengisi tidak lengkap)

A Pukulan pendek adalah kegagalan untuk mengisi sepenuhnya rongga acuan, meninggalkan ruang kosong.

-

Punca:

-

Suhu cair rendah: Nilon terlalu likat untuk mengalir sepenuhnya.

-

Tekanan/kelajuan suntikan yang tidak mencukupi: Tidak cukup daya atau kelajuan untuk menolak bahan ke hujung rongga.

-

-

Penyelesaian:

-

Meningkatkan suhu cair dan kelajuan suntikan.

-

Melepaskan acuan: Memastikan air can escape the cavity, especially in deep pockets.

-

5. jet (jejak seperti cacing)

Jet Berlaku apabila nilon cair ditembak dengan cepat ke rongga melalui pintu kecil, menyebabkan ia curl seperti aliran dan bukannya kipas dengan lancar.

-

Punca:

-

Kelajuan suntikan yang berlebihan melalui pembukaan pintu kecil.

-

Reka Bentuk Pintu Miskin: Gate bertujuan terus ke kawasan yang besar dan terbuka.

-

-

Penyelesaian:

-

Kurangkan kelajuan suntikan Pada permulaan pengisian (profil halaju).

-

Meningkatkan saiz pintu.

-

Reka bentuk semula Lokasi: Bertujuan jet terhadap pin acuan, teras, atau dinding untuk memaksa aliran untuk menghilangkan segera.

-

6. Degradasi (kelembutan/kekuningan)

Degradasi adalah pecahan kimia polimer, mengakibatkan kehilangan sifat.

-

Punca:

-

Kelembapan (hidrolisis): Penyebab yang paling biasa; Pengeringan bahan yang tidak mencukupi.

-

Suhu cair yang berlebihan: Suhu terlalu tinggi untuk gred nilon tertentu.

-

Masa kediaman yang panjang: Nilon duduk di laras panas terlalu lama (mis., Tembakan kecil pada mesin besar).

-

-

Penyelesaian:

-

Memastikan Proper Drying: Semak semula kandungan lembapan dan fungsi pengering.

-

Kurangkan suhu cair atau masa kitaran.

-

Gunakan mesin yang betul: Pilih mesin pengacuan di mana saiz pukulan adalah 40% -80% daripada kapasiti tong.

-

-

-

Amalan terbaik untuk pengacuan suntikan nilon

Berjaya membentuk nilon secara konsisten memerlukan pematuhan kepada protokol yang ketat yang mengurangkan cabaran asasnya, terutamanya kelembapan dan pengecutan tinggi. Melaksanakan amalan terbaik ini memastikan kualiti, ketahanan, dan masa kitaran yang optimum.

1. Pengendalian dan penyimpanan bahan yang betul

-

Pengeringan wajib: Sentiasa menganggap bahan nilon memerlukan pengeringan. Gunakan a pengering pengering Untuk mengurangkan kandungan kelembapan di bawah had yang ditentukan oleh pengeluar (biasanya <= 0.1 \% ) Segera sebelum digunakan.

-

Makan gelung tertutup: Idealnya, gunakan a sistem gelung tertutup Untuk memberi makan bahan secara langsung dari pengering ke corong mesin untuk mengelakkan penyerapan semula kelembapan ambien semasa pengangkut.

-

Penyimpanan: Simpan beg atau bekas nilon yang tidak disembunyikan di a Persekitaran kering, terkawal iklim atau melihat semula mereka sebaik sahaja dibuka.

2. Mengoptimumkan Parameter Proses

-

Suhu acuan tinggi: Menggunakan suhu acuan yang tinggi (selalunya 80 ° C. to 120 ° C. ) untuk mempromosikan penuh dan seragam penghabluran . Ini mengurangkan tekanan dalaman, meminimumkan warpage, dan meningkatkan sifat mekanikal bahagian akhir.

-

Suntikan cepat/kelajuan terkawal: Gunakan relatif Kelajuan suntikan cepat Untuk memastikan depan cair tetap panas dan bersatu dengan baik (mengurangkan kelemahan garis bersatu). Walau bagaimanapun, gunakan profil halaju untuk mula lebih perlahan dan elakkan jet di pintu pagar.

-

Tekanan pembungkusan yang mencukupi: Menggunakan cukup Memegang/membungkus tekanan dan time to compensate for nylon's high volumetric shrinkage and minimize Tdana Tenggelam .

3. Penyelenggaraan acuan dan pengurusan pintu gerbang

-

Kawalan gerbang gerbang: Memastikan pemisahan pintu bersih untuk meminimumkan operasi pemangkasan sekunder, yang boleh merosakkan bahagian.

-

Pembersihan tetap: Secara kerap membersihkan lubang acuan dan garis perpisahan. Betul pembatalan adalah penting untuk mengisi cepat nilon, membolehkan udara melarikan diri dan menghalang pembakaran (dieseling) yang disebabkan oleh gas termampat.

4. Kawalan Kualiti dan Post-Molding

-

Ujian kelembapan: Melaksanakan ujian kelembapan bahan rutin (mis., Karl Fischer titration atau penganalisis kelembapan) untuk mengesahkan keberkesanan pengeringan.

-

Penyaman segera: Merancang untuk penyaman pasca pengacuan (mis., Mandi air panas atau ruang kelembapan) untuk bahagian-bahagian yang memerlukan ketahanan maksimum dan rintangan impak, kerana bahagian kering, seperti yang dibentuk akan menjadi lebih rapuh.

-

Pemeriksaan dimensi: Lakukan pemeriksaan kualiti dimensi pada bahagian selepas Mereka telah dikondisikan dan stabil, kerana dimensi akan berubah dengan ketara dari keadaan yang dibentuk.

Jadi

Pencetakan suntikan nilon adalah proses pembuatan yang kuat dan penting yang menyampaikan prestasi tinggi, tahan lama, dan kos efektif Komponen di seluruh industri yang paling menuntut di dunia. Profil unik kekuatan tinggi, rintangan haus yang sangat baik, dan kestabilan terma menjadikan poliamida sangat diperlukan untuk menggantikan bahan tradisional seperti logam dalam gear, perumahan, dan penyambung.