Pengenalan

Kit model plastik telah memikat peminat dari semua peringkat umur selama beberapa dekad, menawarkan cara yang nyata untuk mencipta segala -galanya dari pesawat bersejarah dan kereta ikonik ke kapal angkasa futuristik dan makhluk fantastik. Populariti mereka yang kekal terletak pada perincian dan ketepatan yang teliti yang mereka bawa ke replika kecil, yang membolehkan penggemar untuk memasang, melukis, dan menyesuaikan subjek kegemaran mereka. Tetapi adakah dana pernah tertanya -tanya bagaimana bahagian -bahagian yang sangat terperinci ini dibuat?

Rahsia terletak di acuan berkualiti tinggi digunakan dalam pengeluaran mereka. Acuan ini adalah wira unsung dari model kit model, secara langsung mempengaruhi ketepatan, sesuai, dan kualiti keseluruhan setiap komponen tunggal. Tanpa acuan yang direka, walaupun reka bentuk yang paling rumit akan jatuh rata, mengakibatkan bahagian-bahagian yang tidak sesuai dan pengalaman bangunan yang kurang memuaskan.

Artikel ini akan menarik kembali tirai pada proses yang menarik dan rumit Membuat acuan model plastik . Kami akan membawa dana dalam perjalanan dari konsep reka bentuk awal melalui teknik pembuatan maju seperti pemesinan CNC, menyelidiki bahan -bahan, sentuhan penamat, dan ujian yang ketat yang memastikan setiap acuan menghasilkan bahagian yang sempurna. Dengan memahami perjalanan yang kompleks ini, anda akan mendapat penghargaan baru untuk kejuruteraan dan kesenian di belakang model plastik kegemaran anda.

Memahami asas -asas suntikan suntikan

Di tengah -tengah hampir semua pembuatan kit model plastik moden terletak pada proses canggih yang dikenali sebagai Pencetakan suntikan (toleransi diukur dalam mikron) . Teknik ini adalah asas bagi bahagian plastik yang sama dengan massa dengan ketepatan dan kecekapan yang tinggi, menjadikannya sesuai untuk komponen rumit yang terdapat dalam kit model. Sebelum kita menyelidiki spesifik penciptaan acuan, sangat penting untuk memahami prinsip -prinsip asas bagaimana pencetakan suntikan berfungsi, kerana acuan itu sendiri direka khusus untuk berfungsi dalam proses ini.

Bagaimana pencetakan suntikan berfungsi

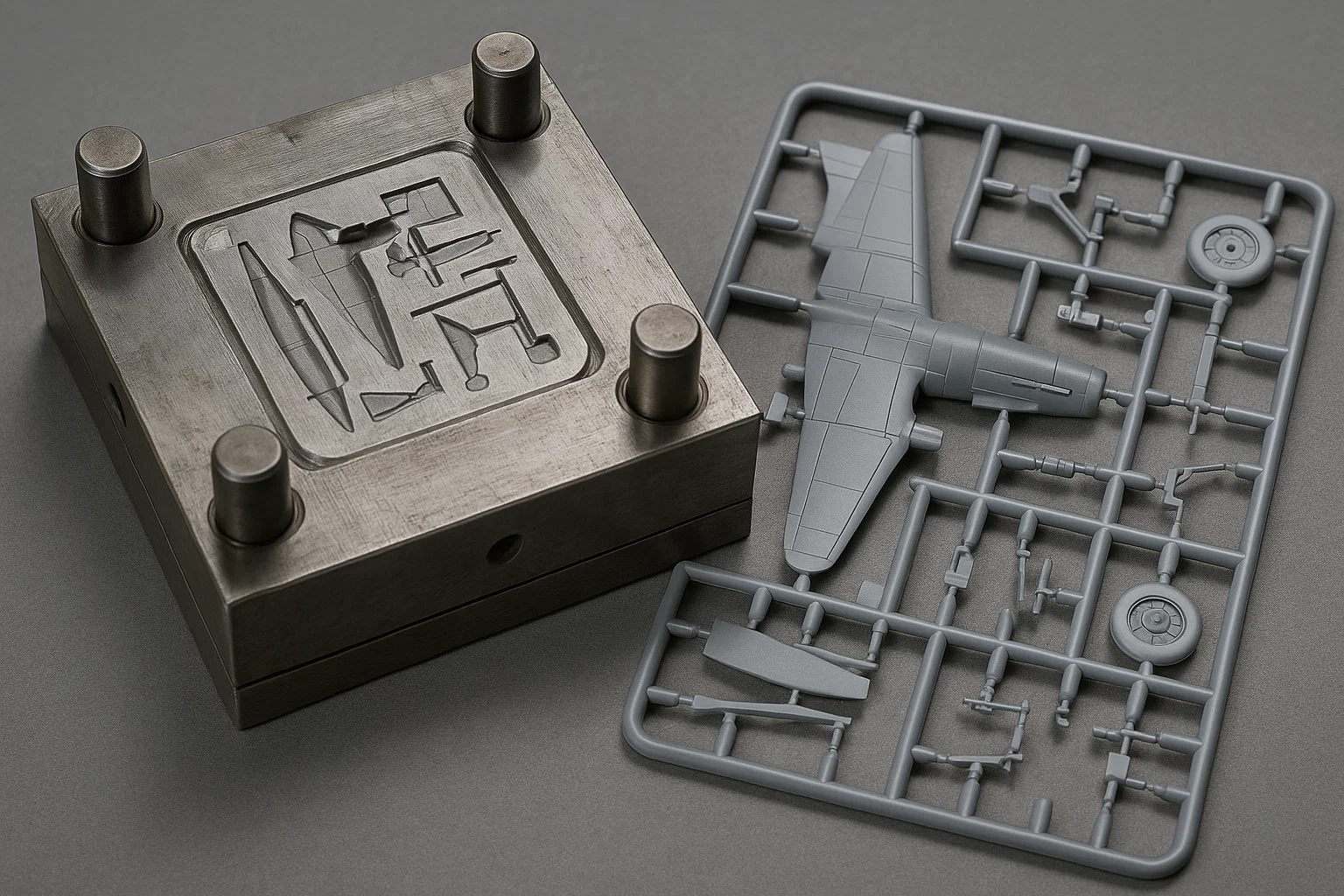

Bayangkan proses yang sangat terkawal dan automatik yang mengubah pelet plastik mentah menjadi komponen berbentuk sempurna dalam masa beberapa saat. Itulah pada dasarnya apa yang berlaku semasa pengacuan suntikan. Kelebihanes ini boleh dipecah menjadi beberapa peringkat utama:

- Pemakanan bahan : Bahan plastik mentah, biasanya dalam bentuk berbutir atau pelet, diberi makan dari corong ke dalam laras yang dipanaskan.

- Pemanasan dan lebur : Di dalam laras, skru besar berputar, menggerakkan plastik ke hadapan sementara pada masa yang sama memanaskannya ke keadaan cair. Suhu dikawal dengan tepat untuk memastikan plastik mencapai kelikatan yang betul.

- Suntikan : Sebaik sahaja plastik cair dan homogen, skru bertindak seperti pelocok, dengan cepat menyuntik plastik cecair di bawah tekanan tinggi ke dalam rongga acuan tertutup. Tekanan ini memastikan bahawa plastik mengisi setiap sudut dan celah acuan, menangkap butiran terbaik.

- Penyejukan : Selepas plastik cair mengisi acuan, ia mula sejuk dan menguatkan. Acuan itu sendiri direka dengan saluran penyejukan di mana air atau minyak beredar, dengan cepat menghilangkan haba dan membolehkan bahagian menguatkan dengan cepat. Masa penyejukan ini penting untuk integriti struktur bahagian dan kecekapan kitaran.

- Letakkan : Sebaik sahaja plastik telah cukup disejukkan dan dikuatkan ke dalam bentuk yang dikehendaki, bahagian acuan dibuka, dan pin ejektor menolak bahagian siap dari rongga acuan. Acuan kemudian ditutup, bersedia untuk kitaran suntikan seterusnya.

Komponen utama mesin pengacuan suntikan

Mesin pencetakan suntikan, selalunya hanya dipanggil "suntikan suntikan" atau "tekan," adalah peralatan yang kompleks dengan beberapa komponen penting yang bekerja secara konsert:

- Unit pengapit : Unit ini memegang bahagian acuan bersama -sama dengan daya besar semasa fasa suntikan dan penyejukan untuk menghalang acuan dari pembukaan di bawah tekanan tinggi plastik yang disuntik.

- Unit suntikan : Unit ini bertanggungjawab untuk mencair dan menyuntik bahan plastik. Ia biasanya terdiri daripada corong, laras dengan jalur pemanasan, dan skru reciprocating.

- Acuan : Sebagai bintang pertunjukan kami, acuan adalah alat yang direka khas yang memberikan plastik bentuk terakhirnya. Ia biasanya diperbuat daripada dua bahagian ("rongga" dan "teras") yang pasangannya tepat untuk membentuk bahagian geometri.

- Sistem kawalan : Mesin pencetakan suntikan moden mempunyai sistem kawalan komputer yang canggih yang tepat mengawal suhu, tekanan, kelajuan, dan masa sepanjang proses keseluruhan, memastikan kualiti dan kecekapan yang konsisten.

Memahami proses asas ini adalah penting kerana setiap keputusan yang dibuat semasa reka bentuk acuan dan pembuatan secara langsung memberi kesan kepada seberapa baik acuan akan dilakukan dalam mesin pencetakan suntikan, akhirnya menentukan kualiti dan konsistensi bahagian model plastik yang dihasilkannya.

Fasa reka bentuk acuan

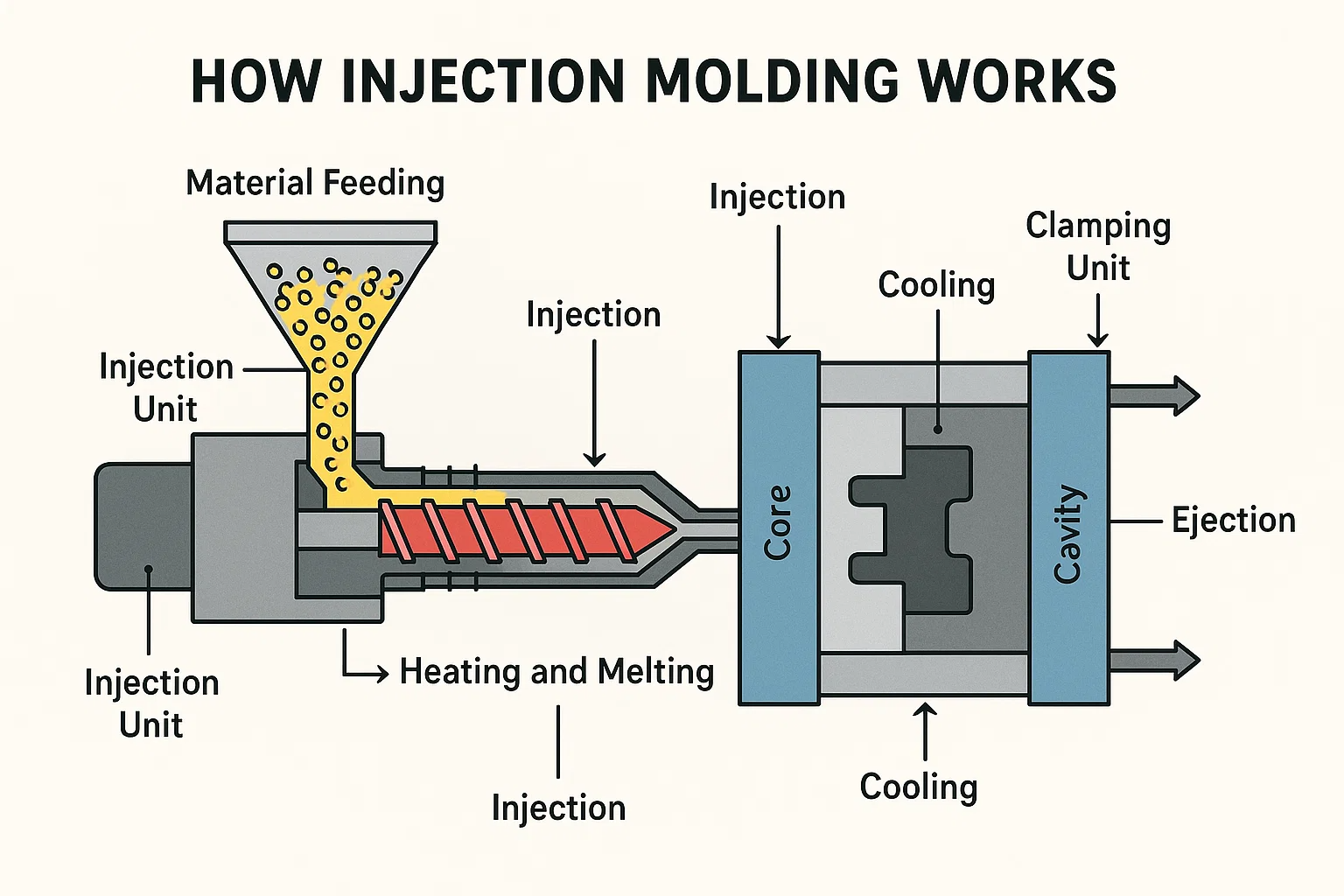

Dengan pemahaman yang jelas tentang bagaimana pengacuan suntikan mengubah plastik mentah menjadi bahagian siap, kini kita dapat menghargai kepentingan utama dari Fasa reka bentuk acuan . Di sinilah sihir benar -benar bermula, sebagai idea abstrak dan lakaran 2D berkembang menjadi pelan tindakan digital yang tepat yang akan membimbing penciptaan fizikal acuan. Ia adalah proses yang teliti di mana setiap lengkung, sudut, dan dimensi bahagian model plastik akhir dipertimbangkan dengan teliti dan diterjemahkan ke dalam geometri acuan.

Konseptualisasi dan CAD (reka bentuk bantuan komputer)

Perjalanan bahagian kit model plastik baru biasanya bermula dengan konsep-mungkin dokumen sejarah, cetak biru terperinci objek dunia nyata, atau penyampaian artis reka bentuk fiksyen. Konsep ini kemudiannya dibawa ke dalam persekitaran digital menggunakan Perisian CAD (reka bentuk bantuan komputer) . Jurutera dan pereka bekerjasama dengan:

- Buat model 3D bahagian : Ini adalah replika digital yang tepat dari komponen plastik yang akan dibentuk. Ia termasuk semua butiran, tekstur, dan ciri -ciri rumit yang dapat dilihat pada sekeping kit model akhir.

- Reka bentuk acuan di sekitar bahagian : Apabila bahagian itu sendiri dimuktamadkan, tumpuan beralih untuk merancang acuan yang akan menghasilkannya. Ini melibatkan mewujudkan pelbagai komponen acuan, termasuk bahagian teras dan rongga, serta struktur dalaman yang rumit yang memudahkan proses pencetakan. Perisian CAD moden membolehkan simulasi yang canggih, meramalkan bagaimana plastik akan mengalir dan sejuk dalam acuan, membantu mengenal pasti isu -isu yang berpotensi sebelum pembuatan fizikal bermula.

Pertimbangan untuk reka bentuk acuan

Merancang acuan yang berkesan adalah jauh lebih kompleks daripada hanya mewujudkan kesan negatif bahagian. Beberapa faktor kritikal mesti dipertimbangkan dengan teliti untuk memastikan pengeluaran yang berjaya, berkualiti tinggi:

- Draf sudut : Ini adalah sedikit penumpang yang ditambah ke dinding menegak bahagian. Tanpa draf sudut, bahagian -bahagian akan melekat pada acuan, membuat lonjakan sukar atau mustahil dan berpotensi merosakkan bahagian atau acuan itu sendiri. Malah beberapa darjah boleh membuat perbezaan yang signifikan.

- Garis perpisahan : Ini adalah garis di mana dua bahagian acuan bertemu. Penempatannya adalah penting untuk kedua -dua sebab estetik (meminimumkan garis yang dapat dilihat pada bahagian akhir) dan sebab -sebab fungsional (membolehkan pelepasan bahagian mudah dan pengisian acuan yang betul). Penempatan garis perpisahan strategik boleh menyembunyikan garis di sepanjang tepi semula jadi atau kontur bahagian.

- Lokasi pintu : Pintu adalah pembukaan kecil di mana plastik cair memasuki rongga acuan. Lokasinya adalah penting untuk memastikan aliran plastik seragam, pengisian lengkap acuan, dan meminimumkan kecacatan visual pada bahagian siap. Pereka mempertimbangkan pelbagai jenis pintu dan kedudukan untuk mencapai hasil yang optimum.

- Pembatalan : Apabila plastik cair mengisi acuan, udara yang terperangkap di dalam mesti mempunyai cara untuk melarikan diri. Ventilasi kecil, selalunya hanya beberapa ribu inci dalam, dimasukkan ke dalam reka bentuk acuan di sepanjang garis perpisahan. Tanpa pembuangan yang betul, udara yang terperangkap boleh menyebabkan bahagian yang tidak lengkap, tanda terbakar, atau kelemahan struktur.

- Saluran penyejukan : Seperti yang disebutkan dalam bahagian sebelumnya, acuan menggabungkan saluran yang rumit untuk cecair penyejukan. Reka bentuk saluran ini secara langsung memberi kesan kepada masa penyejukan dan keseragaman, yang seterusnya mempengaruhi kualiti kualiti dan masa kitaran pengeluaran.

Ketepatan dan pandangan jauh yang digunakan semasa fasa reka bentuk ini adalah yang paling utama, kerana kesilapan di sini boleh membawa kepada kerja -isu kerja atau pengeluaran yang mahal di bawah garis. Ini adalah bukti kepintaran kejuruteraan, meletakkan asas untuk penciptaan fizikal.

Perancangan digital yang teliti kemudian secara langsung memaklumkan langkah kritikal seterusnya: pemilihan bahan -bahan yang tepat untuk acuan itu sendiri, keputusan yang sangat memberi kesan kepada ketahanan, prestasi, dan kosnya.

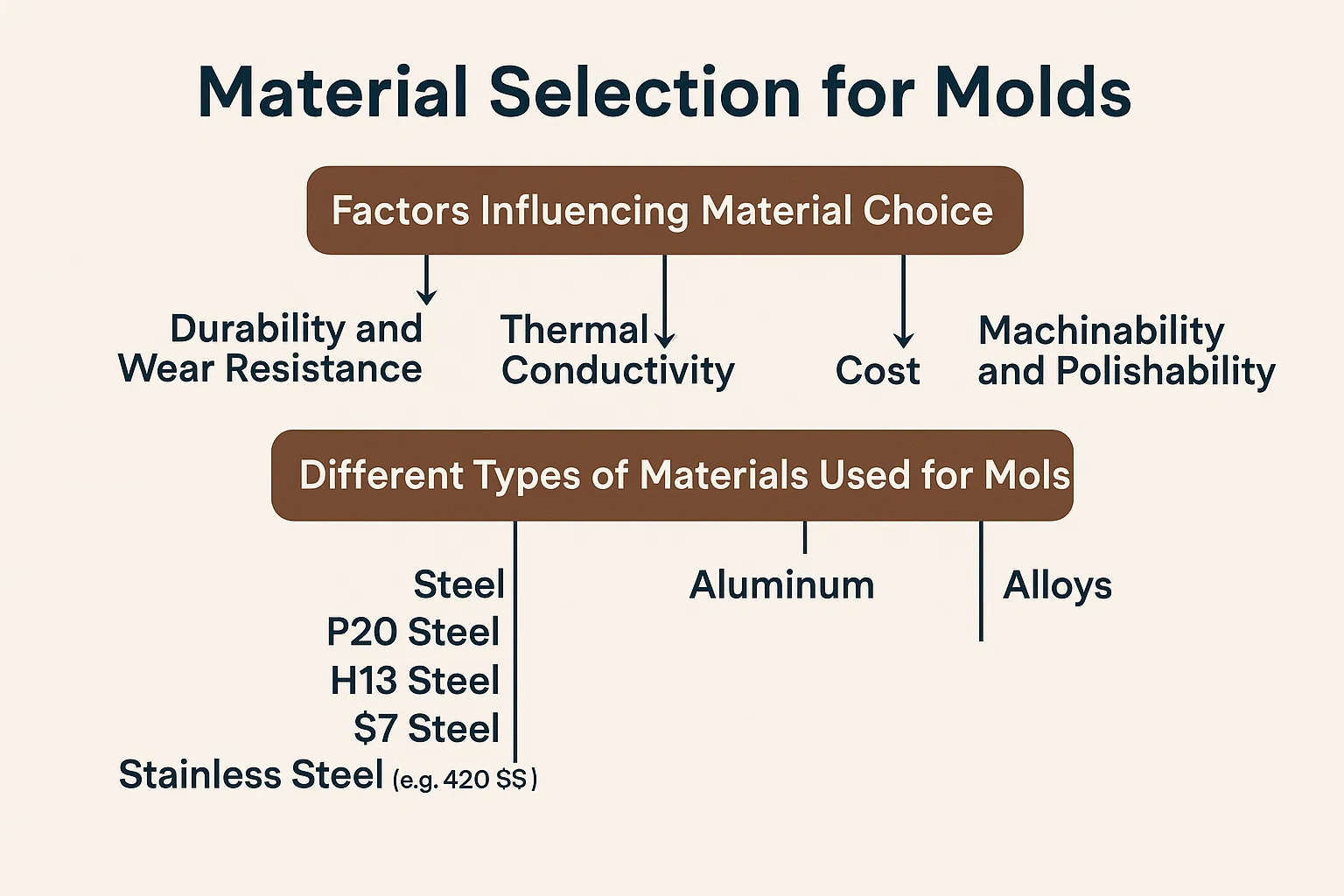

Pemilihan bahan untuk acuan

Sebaik sahaja cetakan rumit acuan telah direka dengan teliti dalam alam digital, keputusan penting seterusnya melibatkan memilih bahan yang tepat untuk pembinaan fizikalnya. Ini bukan sekadar memilih logam yang kuat; Ia adalah pilihan strategik yang mengimbangi ketahanan, sifat terma, kebolehkerjaan, dan kos. Bahan yang dipilih akan menentukan jangka hayat acuan, keupayaannya untuk menghasilkan bahagian yang konsisten, dan pada akhirnya, kecekapan keseluruhan proses pengeluaran.

Pelbagai jenis bahan yang digunakan untuk acuan

Walaupun pelbagai bahan boleh digunakan, pilihan yang paling biasa untuk acuan model plastik jatuh ke dalam beberapa kategori utama, masing -masing dengan kelebihan yang berbeza:

- Keluli : Ini adalah bahan yang paling lazim untuk acuan suntikan tinggi, tinggi, terutamanya untuk kit model plastik. Pelbagai gred keluli alat digunakan, dengan sifat khusus yang disesuaikan untuk pembuatan acuan:

- P20 Keluli : Keluli acuan pra-keras yang menawarkan kebolehkerjaan dan penggolongan yang baik. Ia adalah pilihan yang sama untuk acuan yang memerlukan pengeluaran sederhana.

- H13 Steel : Keluli alat kerja panas yang terkenal dengan rintangan yang sangat baik terhadap keletihan dan haus haba. Ia sering digunakan untuk acuan dengan permintaan suhu tinggi atau untuk pengeluaran yang sangat panjang.

- S7 Steel : Keluli alat tahan kejutan yang menawarkan ketangguhan yang baik dan rintangan impak yang tinggi, sesuai untuk acuan yang mungkin mengalami tekanan yang lebih tinggi semasa operasi.

- Keluli tahan karat (mis., 420 SS) : Digunakan apabila rintangan kakisan adalah kritikal, seperti untuk membentuk PVC atau plastik menghakis lain, atau dalam persekitaran yang lembap.

- Aluminium : Walaupun kurang biasa untuk acuan model plastik kelantangan tertinggi kerana sifatnya yang lebih lembut, aloi aluminium (seperti 7075 atau 6061) semakin digunakan untuk:

- Acuan prototaip : Untuk ujian awal dan pengeluaran terhad, di mana pemulihan cepat dan kos yang lebih rendah adalah keutamaan.

- Pengeluaran volum rendah : Apabila bilangan bahagian yang dijangkakan tidak berjuta -juta.

- Sisipan acuan : Untuk butiran khusus dalam acuan keluli yang lebih besar, mendapat manfaat daripada kekonduksian terma yang sangat baik aluminium.

- Aloi (mis., Tembaga Beryllium) : Ini adalah aloi khusus yang digunakan untuk komponen acuan tertentu di mana kekonduksian terma yang tinggi adalah yang paling utama. Sebagai contoh, sisipan tembaga berilium mungkin digunakan di kawasan acuan yang memerlukan penyejukan yang sangat cepat untuk mengoptimumkan masa kitaran atau mencegah warping.

Faktor yang mempengaruhi pilihan bahan

Beberapa faktor yang saling berkaitan membimbing pemilihan bahan acuan yang ideal:

- Ketahanan dan rintangan haus : Berapa banyak bahagian yang dijangka dihasilkan? Acuan yang dimaksudkan untuk berjuta-juta kitaran memerlukan keluli yang lebih keras, lebih tahan haus, sementara acuan prototaip boleh menggunakan bahan yang lebih lembut dan lebih murah.

- Kekonduksian terma : Seberapa cepat acuan boleh menghilangkan haba dari plastik penyejuk? Bahan dengan kekonduksian terma yang tinggi (seperti tembaga aluminium atau berilium) boleh memendekkan masa kitaran, yang membawa kepada pengeluaran yang lebih cepat. Keluli, sementara tahan lama, menjalankan haba kurang cekap daripada aluminium.

- Kos : Bahan acuan berbeza -beza dengan harga. Keluli alat gred tinggi jauh lebih mahal daripada aluminium. Kos bahan mesti ditimbang terhadap jumlah pengeluaran yang dijangkakan dan anggaran keseluruhan projek.

- Kebolehkerjaan dan kebolehkerjaan : Sesetengah bahan lebih mudah untuk mesin dan menggilap ke permukaan yang tinggi daripada yang lain. Ini memberi kesan kepada masa pembuatan dan kualiti permukaan akhir bahagian yang dibentuk.

- Rintangan kakisan : Jika bahan plastik yang dibentuk adalah menghakis (mis., PVC), atau jika acuan akan disimpan dalam persekitaran yang lembap, bahan tahan kakisan seperti keluli tahan karat diperlukan.

Kebaikan dan keburukan setiap bahan

| Jenis Bahan | Pros | Keburukan |

| Steel | - ketahanan yang tinggi dan rintangan haus (jangka hayat panjang) | - Kos yang lebih tinggi |

| - Cemerlang untuk pengeluaran volum tinggi | - Kekonduksian terma yang lebih rendah (masa penyejukan yang lebih lama) | |

| - boleh mencapai kemasan permukaan yang sangat tinggi | - lebih berat dan lebih sukar ke mesin | |

| - Kestabilan dimensi yang baik | - boleh terdedah kepada kakisan (kecuali tahan karat) | |

| Aluminium | - Kos yang lebih rendah (terutamanya untuk prototaip/jumlah rendah) | - Ketahanan yang lebih rendah dan rintangan haus (jangka hayat yang lebih pendek untuk vol tinggi) |

| - Kekonduksian terma yang sangat baik (masa penyejukan/kitaran lebih cepat) | - lebih lembut, lebih rentan terhadap ketegangan/kerosakan | |

| - lebih ringan dan lebih mudah untuk mesin (penciptaan acuan lebih cepat) | - mungkin tidak tahan terhadap plastik yang kasar atau tekanan yang sangat tinggi | |

| Aloi | - Kekonduksian terma yang sangat tinggi (mis., Tembaga Beryllium) | - sangat mahal |

| - Sesuai untuk bintik -bintik panas atau kawasan penyejukan kritikal | - sering digunakan hanya untuk sisipan, bukan keseluruhan acuan | |

| - Rintangan haus yang baik dalam aplikasi tertentu |

Pemilihan bahan acuan yang teliti adalah bukti kedalaman kejuruteraan yang terlibat dalam pembuatan acuan, secara langsung mempengaruhi umur panjang dan kecekapan proses pembuatan berikutnya.

Sebaik sahaja bahan yang ideal dipilih, tumpuan beralih untuk membawa reka bentuk digital ke kehidupan melalui teknik pembuatan yang canggih.

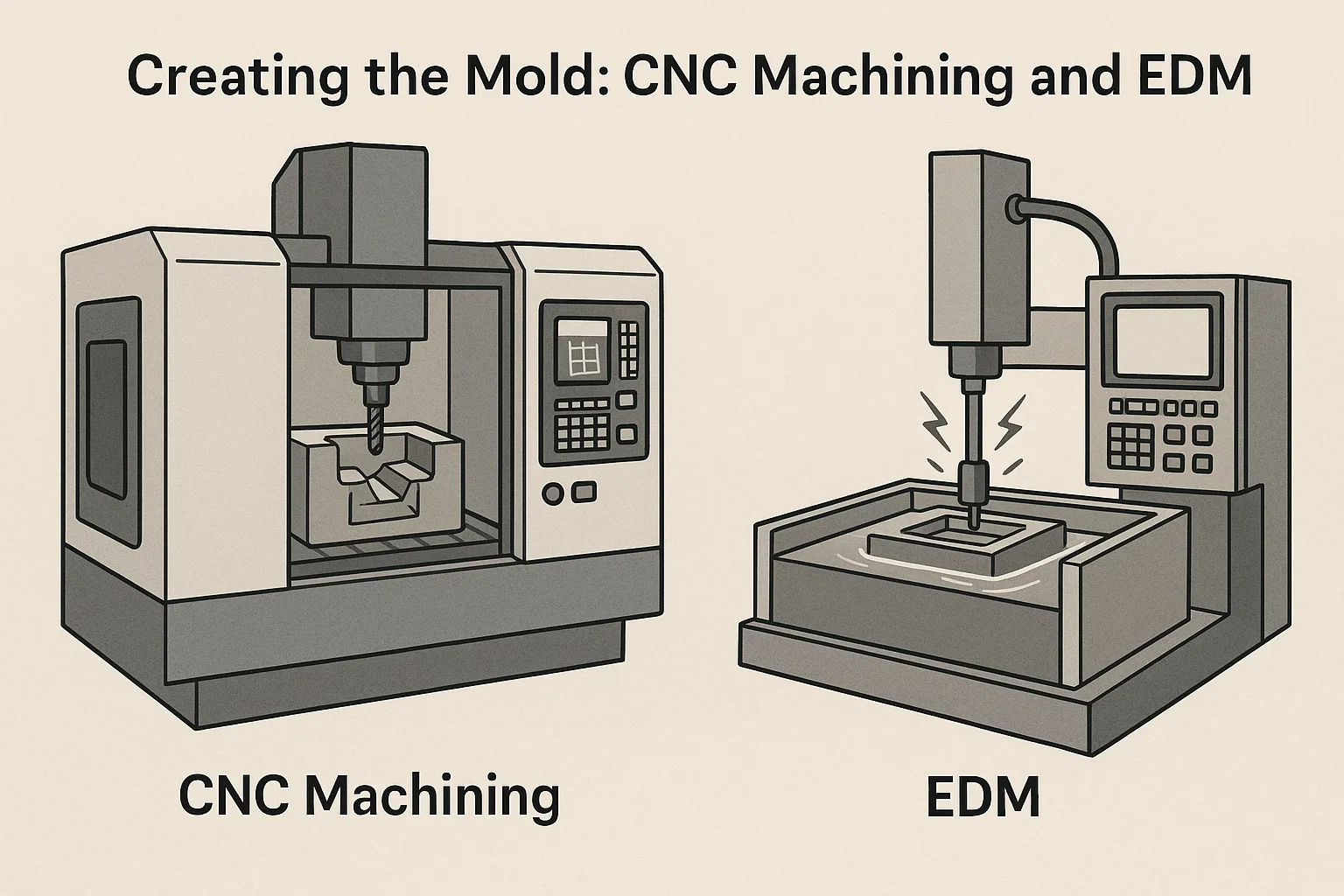

Membuat acuan: Pemesinan CNC dan EDM

Membawa acuan yang direka dengan teliti dari fail digital ke alat ketepatan yang ketara memerlukan penguasaan teknik pembuatan maju. Dua teknologi utama menguasai tahap ini: CNC (Kawalan Berangka Komputer) Pemesinan and EDM (pemesinan pelepasan elektrik) . Proses-proses ini berfungsi selaras untuk mengukir geometri kompleks, butiran minit, dan dimensi yang sangat tepat yang diperlukan untuk acuan model plastik berkualiti tinggi.

CNC (Kawalan Berangka Komputer) Pemesinan: Pemotongan ketepatan rongga acuan

Pemesinan CNC adalah kerja keras pembuatan acuan. Ia adalah proses subtractive automatik di mana kawalan berkomputer membimbing pelbagai alat pemotongan untuk menghapuskan bahan dari blok acuan keluli atau aluminium. Fikirkan ia seperti pengukir robot yang sangat canggih.

Bagaimana ia berfungsi:

- Pengaturcaraan : Model CAD 3D acuan diterjemahkan ke dalam satu siri arahan terperinci (G-code) yang difahami oleh mesin CNC. Program ini menentukan laluan alat, kelajuan pemotongan, kadar suapan, dan kedalaman pemotongan.

- Persediaan : Blok mentah bahan acuan diapit dengan selamat ke atas katil mesin. Alat pemotongan yang sesuai (kilang akhir, kilang bola, latihan, dan lain -lain) dimuatkan ke dalam penukar alat mesin.

- Penyingkiran bahan : Di bawah kawalan tepat komputer, alat pemotong dengan cepat berputar dan bergerak di sepanjang laluan yang diprogramkan, secara progresif mengeluarkan lapisan bahan mengikut lapisan. Ini mewujudkan bentuk utama rongga dan teras acuan, termasuk kontur umum, draf sudut, dan ciri -ciri yang lebih besar.

- Pemesinan pelbagai paksi : Mesin CNC maju, selalunya dengan 3, 4, atau 5 paksi gerakan, boleh berputar dan memiringkan bahan kerja atau alat pemotongan, yang membolehkan mereka mencapai sudut kompleks dan permukaan yang rumit, permukaan tiga dimensi dengan ketepatan yang luar biasa. Ini amat penting untuk bentuk organik dan tekstur terperinci yang sering dijumpai dalam kit model plastik.

Pemesinan CNC cemerlang dalam mewujudkan sebahagian besar geometri acuan dengan kelajuan tinggi dan ketepatan, membentuk kesan utama bahagian plastik. Walau bagaimanapun, untuk butiran yang sangat baik, sudut dalaman yang tajam, atau ciri -ciri kompleks yang alat pemotongan tradisional tidak dapat dicapai, satu lagi teknik khusus yang dimainkan.

EDM (pemesinan pelepasan elektrik): Membuat bentuk kompleks dan perincian halus

EDM , juga dikenali sebagai pemesinan percikan, adalah proses pemesinan bukan konvensional yang menggunakan pelepasan elektrik (percikan) untuk mengikis bahan. Tidak seperti penggilingan CNC, yang menggunakan alat pemotongan fizikal, EDM berfungsi dengan menghasilkan percikan antara elektrod (alat) dan bahan kerja (bahan acuan) dalam cecair dielektrik. Proses ini sangat sesuai untuk mewujudkan butiran rumit, sudut tajam, dan ciri -ciri sempit tanpa meletakkan tekanan mekanikal pada bahan.

Terdapat dua jenis utama EDM yang digunakan dalam pembuatan acuan:

-

Ram (Sinker) EDM :

- Elektrod pra-mesin (sering diperbuat daripada grafit atau tembaga, dan berbentuk seperti kebalikan ciri yang akan dibuat) dibawa sangat dekat dengan bahan acuan.

- Apabila elektrik digunakan, beribu -ribu percikan mikroskopik melompat melintasi jurang kecil, mencair dan menguap zarah -zarah kecil bahan acuan.

- Cecair dielektrik menghilangkan zarah -zarah yang terkikis ini.

- Proses ini sangat tepat dan digunakan untuk membuat tulang rusuk yang mendalam, slot halus, sudut dalaman yang tajam (yang tidak dapat dipotong dengan alat penggilingan berputar), dan tekstur kompleks.

-

Wire EDM :

- Kawat yang nipis, berterusan spooled (biasanya tembaga) bertindak sebagai elektrod.

- Kawat itu diberi makan melalui bahan kerja semasa tenggelam dalam cecair dielektrik, dan percikan menghancurkan bahan di sepanjang jalan dawai.

- EDM Wire digunakan terutamanya untuk memotong lubang, slot, dan kontur yang rumit, serta untuk membuat interlocks mengawan antara komponen acuan. Ia juga penting untuk membuat pin teras dan lubang pin ejektor dengan ketepatan yang melampau.

Penjelasan langkah demi langkah mengenai proses pemesinan

Penciptaan acuan biasanya mengikuti pendekatan sinergi, menggabungkan kedua -dua CNC dan EDM:

- Pemesinan kasar (CNC) : Fasa awal melibatkan penggilingan CNC yang agresif untuk menghilangkan jumlah bahan yang besar dan menubuhkan bentuk asas rongga acuan dan teras. Ini dilakukan dengan alat yang lebih besar dan kadar penyingkiran bahan yang lebih tinggi.

- Semi-Finishing (CNC) : Alat CNC yang lebih baik kemudiannya digunakan untuk memperbaiki kontur, meningkatkan kemasan permukaan, dan mesin lebih dekat dengan dimensi akhir.

- Pemesinan keras (CNC) : Jika bahan acuan dikeraskan sebelum pemesinan, alat CNC khusus boleh melakukan penggilingan keras, walaupun ini kurang biasa untuk butiran yang sangat baik. Lebih kerap, acuannya mengeras selepas Pemesinan pukal, dan kemudian menyelesaikan operasi dilakukan.

- Perincian dengan EDM : Untuk ciri -ciri yang tidak dapat dicapai oleh CNC - seperti sudut dalaman yang sangat tajam (mustahil dengan pemotong penggilingan bulat), tulang rusuk dalam, sempit, atau tekstur kompleks seperti garis panel dan rivet pada bahagian model - EDM digunakan. Elektrod dicipta (sering melalui pengilangan CNC) dan kemudian digunakan dalam mesin EDM untuk membakar ciri -ciri yang tepat ke dalam acuan.

- Penggerudian lubang (CNC/EDM) : Lubang untuk pin ejektor, saluran penyejukan, dan pin panduan tepat digerudi menggunakan mesin CNC, atau dalam beberapa kes, EDM lubang kecil untuk lubang yang sangat halus atau mendalam.

- Menyentuh sentuhan : Selepas pemesinan utama, komponen acuan menjalani proses penamat kritikal, sebagai permukaan acuan halus secara langsung diterjemahkan ke bahagian plastik yang lancar.

Tarian yang rumit di antara kilang CNC yang kuat dan mesin EDM ketepatan memastikan bahawa setiap detail, tidak kira betapa kecilnya, dari lengkung halus pesawat pesawat ke tepi tajam trek tangki, ditiru dengan setia dalam acuan.

Ketepatan yang luar biasa yang dicapai dalam peringkat pemesinan ini hanya sebahagian daripada cerita; Langkah kritikal seterusnya melibatkan penapisan permukaan ini untuk kesempurnaan, menyediakannya untuk proses pengacuan suntikan yang halus.

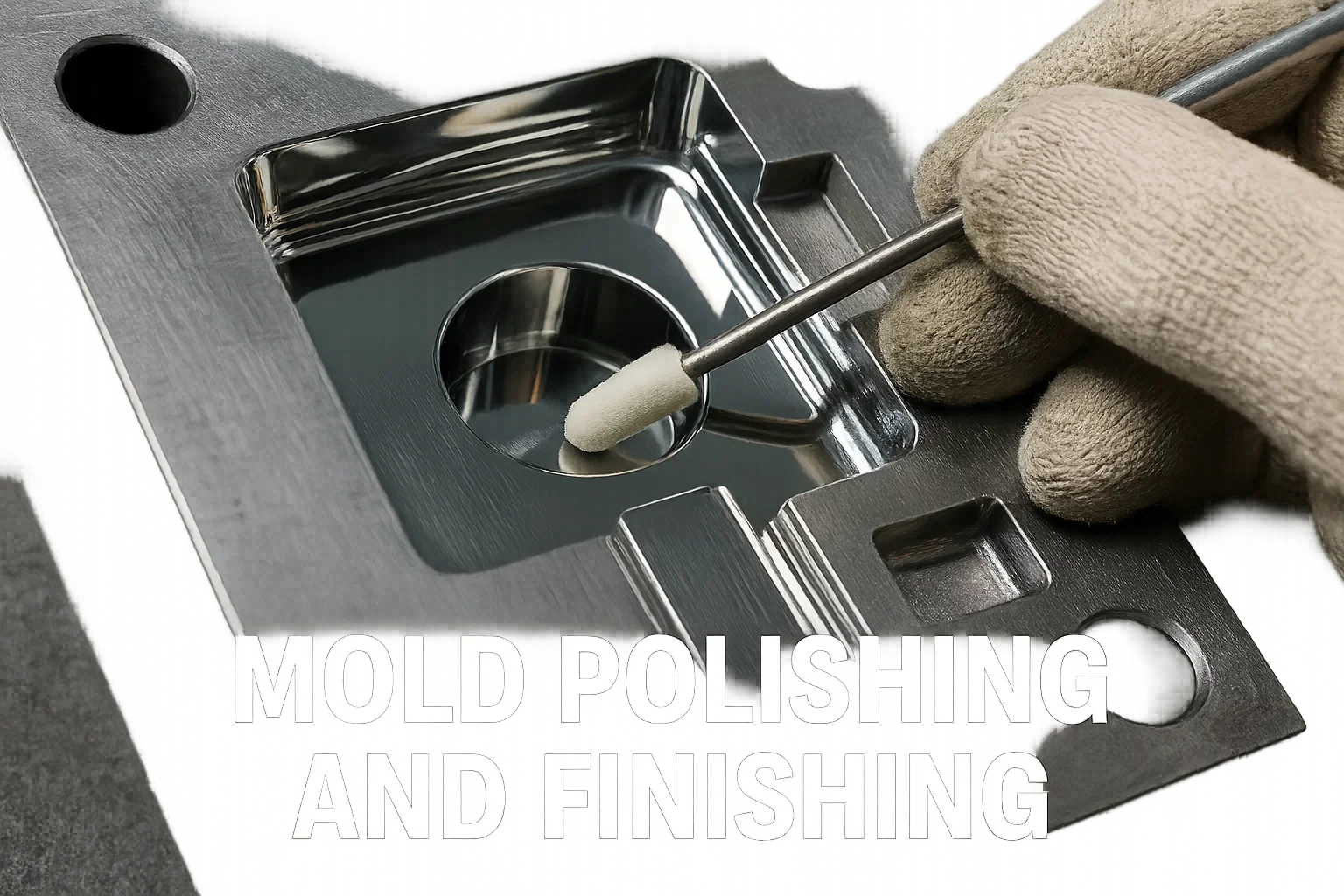

Hebat! Dengan bentuk dan butiran yang rumit dengan tepat diukir ke dalam acuan melalui pemesinan CNC dan EDM, acuan kini berfungsi secara fungsional dari segi geometrinya. Walau bagaimanapun, untuk bahagian model plastik mempunyai kemasan yang licin dan cacat yang diharapkan oleh peminat, acuan itu sendiri memerlukan rawatan akhir, kritikal: menggilap dan menamatkan.

Menggilap acuan dan penamat

Walaupun selepas proses pemesinan CNC dan EDM yang paling maju, permukaan rongga dan teras acuan yang baru dimesin masih akan menanggung tanda alat mikroskopik atau selesai bertekstur, terhakis dari proses EDM. Sekiranya tidak ditangani, ketidaksempurnaan ini akan dipindahkan secara langsung ke setiap bahagian plastik yang dihasilkan, mengakibatkan permukaan kasar atau membosankan. Oleh itu, menggilap acuan dan penamat adalah proses yang teliti dan berkemahiran tinggi, sangat penting untuk mencapai kualiti estetika dan fungsi yang dikehendaki komponen model plastik akhir.

Kepentingan menggilap rongga acuan untuk bahagian yang lancar

Matlamat utama penggilap adalah untuk mencapai kemasan permukaan dalam acuan yang jauh lebih lancar daripada apa yang boleh disediakan oleh pemesinan sahaja. Permukaan licin ini penting kerana beberapa sebab:

- Estetika : Acuan yang sangat digilap menghasilkan bahagian plastik dengan permukaan berkilat, licin, dan visual yang menarik. Ini penting untuk realisme dan kualiti yang dijangkakan dalam kit model, dari garis -garis yang anggun badan kereta ke kulit yang licin dari pesawat.

- Bahagian pelepasan : Permukaan acuan licin secara drastik mengurangkan geseran antara plastik penyejuk dan dinding acuan. Ini menjadikannya lebih mudah bagi pin ejektor untuk menolak bahagian keluar, meminimumkan risiko penyimpangan bahagian, tanda tekanan, atau kerosakan pada bahagian semasa lonjakan.

- Pencegahan kilat : Garis perpisahan yang sangat halus dan tepat (di mana dua bahagian acuan bertemu) adalah penting untuk mencegah "flash" - bahan plastik yang berlebihan yang memerah antara bahagian acuan. Penggilap membantu memastikan meterai yang ketat ini.

- Kejelasan terperinci : Walaupun EDM membuat butiran halus, penggilap dapat memperbaiki ciri -ciri ini, memastikan garis -garis segar dan tepi tajam di bahagian plastik akhir.

- Acuan panjang umur : Permukaan acuan yang digilap dengan baik kurang terdedah kepada bahan melekat atau lelasan kecil semasa kitaran berulang, yang boleh menyumbang kepada jangka hayat keseluruhan acuan.

Teknik yang digunakan untuk menggilap: penggilap kasar, penggilap kimia

Penggilap acuan adalah sebahagian besar proses manual, intensif buruh yang memerlukan juruteknik yang berkemahiran tinggi, walaupun beberapa kaedah automatik wujud untuk geometri yang lebih mudah. Teknik yang digunakan bergantung pada kemasan yang dikehendaki dan bahan acuan.

-

Menggilap kasar (manual dan mekanikal) : Ini adalah kaedah yang paling biasa dan melibatkan siri bahan -bahan yang melelas, bermula dari bubur kasar dan bergerak ke arah yang lebih halus.

- Batu (batu pengisaran) : Peringkat awal sering menggunakan batu -batu yang kasar (diperbuat daripada aluminium oksida, silikon karbida, atau berlian) saiz grit yang berbeza -beza. Ini digunakan secara manual, selalunya dengan pemegang, untuk mengeluarkan tanda alat utama dan permukaan rata. Mesin ultrasonik juga boleh bergetar batu -batu ini untuk penyingkiran bahan yang lebih cekap di kawasan kompleks.

- Kertas/kain kasar : Selepas membungkus, kertas kasar yang lebih halus (seperti kertas pasir) atau kain, sering dilincirkan dengan minyak atau air, digunakan. Ini datang dalam saiz grit yang sangat halus, kadang -kadang sehingga 10,000 grit atau lebih tinggi. Mereka digunakan dengan tongkat kecil, swab kapas, atau alat khusus untuk mencapai setiap bahagian rongga.

- Sebatian berlian/buburan : Untuk kemasan akhir seperti cermin, sebatian berlian yang sangat halus atau buburan digunakan dengan bobs, swab kapas, atau alat penggilap khusus. Sebatian ini mengandungi zarah berlian mikroskopik yang memberikan tindakan kasar muktamad.

- Rasa roda/berus : Alat berputar dengan roda atau berus yang dirasakan, digabungkan dengan pasta menggilap, digunakan untuk buffing akhir dan mencapai kilauan yang tinggi.

-

Penggilap kimia/etsa asid (kurang biasa untuk acuan plastik) : Semasa digunakan dalam sesetengah industri untuk logam tertentu, penggilap kimia (yang menggunakan penyelesaian kimia untuk membubarkan penyelewengan permukaan) dan etsa asid secara amnya tidak Kaedah utama untuk mencapai kemasan cermin pada acuan plastik keluli alat. Mereka boleh digunakan untuk kemasan matte atau tekstur tertentu, tetapi untuk kejelasan dan kelancaran yang diperlukan untuk kebanyakan model plastik, penggilap kasar lebih disukai.

-

Penggilap Wap (Permohonan Terhad) : Teknik ini, yang sering digunakan untuk bahan -bahan seperti polikarbonat, melibatkan mendedahkan bahagian ke wap kimia yang sedikit cair dan reflow permukaan, mewujudkan kemasan yang lancar. Walaupun ia boleh melicinkan bahagian -bahagian yang dibentuk, ia bukan teknik penggilap acuan langsung untuk keluli alat.

Mencapai kemasan permukaan yang dikehendaki

Tahap pengilat yang dicapai dikategorikan oleh piawaian industri (mis., SPI selesai di Amerika Syarikat, dari A-1 untuk kemasan cermin hingga D-3 untuk kemasan matte yang membosankan). Untuk acuan model plastik, kemasan cermin SPI A-1 atau A-2 sering disasarkan untuk permukaan yang boleh dilihat, lancar, manakala kawasan bertekstur (seperti permukaan anti-slip atau tekstur bahan tertentu) mungkin menerima kemasan D-gred atau terukir.

Penggilap acuan yang mahir memerlukan ketangkasan, kesabaran, dan mata yang tajam. Proses ini sering dilakukan di bawah pembesaran untuk memastikan setiap ketidaksempurnaan mikroskopik ditangani. Kemasan permukaan yang dicapai di peringkat ini secara langsung menentukan daya tarikan visual dan rasa kualiti setiap bahagian model plastik tunggal yang akan dihasilkan oleh acuan selama bertahun -tahun yang akan datang.

Dengan acuan dengan teliti digilap ke kesempurnaan, kini sudah siap untuk ujian sebenar: membuktikan keupayaannya untuk secara konsisten menghasilkan bahagian plastik berkualiti tinggi.

Hebat! Perjalanan penciptaan acuan telah membawa kita melalui reka bentuk, pemilihan bahan, dan pemesinan ketepatan dan penggilap. Sekarang, sudah tiba masanya untuk pengesahan muktamad: menguji acuan di bawah keadaan dunia nyata untuk memastikan ia berfungsi dengan tepat seperti yang dimaksudkan. Fasa penting ini adalah di mana keupayaan sebenar acuan terbukti.

Ujian acuan dan kawalan kualiti

Malah acuan yang paling direka dan direka dengan teliti perlu membuktikan dirinya sendiri. The Ujian acuan dan kawalan kualiti Fasa adalah langkah kritikal di mana acuan yang baru disiapkan dimasukkan ke dalam mesin pencetakan suntikan untuk menjalankan percubaan. Proses ini bukan sekadar membuat bahagian; Ini mengenai memeriksa bahagian-bahagian tersebut, mengenal pasti sebarang ketidaksempurnaan, dan membuat pelarasan yang diperlukan untuk acuan sebelum memasuki pengeluaran berskala penuh. Pengawasan yang teliti ini memastikan bahawa setiap bahagian berikutnya yang dihasilkan akan memenuhi piawaian yang tinggi yang dijangka untuk kit model plastik.

Percubaan berjalan dan ujian awal acuan

Sebaik sahaja acuan dipasang sepenuhnya dan digilap, ia dipasang dengan teliti ke dalam mesin pengacuan suntikan yang serasi. Persediaan awal ini sering dikendalikan oleh juruteknik berpengalaman yang memahami nuansa kedua -dua acuan dan mesin.

Percubaan yang dijalankan, yang sering disebut "pukulan pertama" atau "alat cuba," melibatkan beberapa kitaran suntikan suntikan, di mana:

- Persediaan Parameter Mesin : Parameter mesin pengacuan suntikan - termasuk suhu cair, tekanan suntikan, tekanan memegang, kelajuan suntikan, masa penyejukan, dan suhu acuan - ditetapkan dengan teliti berdasarkan bahan plastik yang digunakan (mis., Polistirena untuk kit model) dan reka bentuk acuan.

- Tembakan pertama : Kumpulan kecil bahagian dibentuk. Bahagian awal ini dipantau dengan teliti kerana ia dikeluarkan dari acuan.

- Pemeriksaan visual : Segera, bahagian diperiksa secara visual untuk kecacatan yang jelas seperti:

- Tembakan pendek : Bahagian yang tidak lengkap di mana plastik tidak mengisi sepenuhnya rongga acuan.

- Kilat : Bahan plastik yang berlebihan meresap di sepanjang garis perpisahan atau pin ejektor.

- Warpage/distorsi : Bahagian yang tidak rata atau mempunyai selekoh yang tidak diingini, sering disebabkan oleh penyejukan atau tekanan yang tidak sekata.

- Tanda Tenggelam : Lekukan pada permukaan bahagian tebal, yang disebabkan oleh pengecutan dalaman.

- Garisan aliran/garisan kimpalan : Garis yang kelihatan di permukaan bahagian yang menunjukkan di mana aliran plastik cair bertemu.

- Tanda Burn : Perubahan warna disebabkan oleh udara yang terperangkap atau terlalu panas.

- Tanda pin ejektor : Tanda yang berlebihan atau kurang diletakkan dari sistem lonjakan.

- Masalah penamat permukaan : Kebodohan, coretan, atau ketidaksempurnaan lain walaupun menggilap acuan.

- Pengesahan dimensi : Menggunakan alat pengukur ketepatan (mis., Calipers, mikrometer, mesin pengukur koordinat CMM), dimensi utama bahagian -bahagian yang dibentuk diperiksa terhadap spesifikasi reka bentuk CAD asal. Ini memastikan bahagian -bahagiannya tepat dan akan sesuai dengan betul dalam kit model akhir.

Memeriksa bahagian yang dibentuk untuk kecacatan dan ketidaksempurnaan

Tembakan pertama adalah penting untuk mengenal pasti isu -isu yang halus. Pasukan kawalan kualiti yang berdedikasi, selalunya bersempena dengan pereka dan jurutera acuan, akan menjalankan pemeriksaan menyeluruh, yang mungkin melibatkan:

- Pembesaran dan pencahayaan : Menggunakan cermin mata pembesar atau mikroskop untuk melihat butiran halus, kilat halus, atau kelemahan permukaan mikroskopik.

- Pemeriksaan perhimpunan : Jika bahagian itu direka untuk pasangan dengan bahagian lain, ujian pemasangan sebenar dilakukan untuk memastikan sesuai dan berfungsi yang sesuai, mensimulasikan pengalaman pembina model.

- Ujian Kekuatan dan Bahan Harta : Dalam sesetengah kes, bahagian mungkin menjalani ujian untuk kekuatan, fleksibiliti, atau sifat mekanik lain untuk memastikan mereka memenuhi kriteria prestasi.

- Keseragaman warna : Jika bahagian dibentuk dalam warna tertentu, keseragaman dan konsistennya diperiksa.

Rekod terperinci disimpan untuk setiap percubaan, mendokumentasikan parameter, pemerhatian, dan sebarang kecacatan yang dikesan.

Membuat pelarasan dan penghalusan yang diperlukan pada acuan

Berdasarkan penemuan dari percubaan dan pemeriksaan, penyesuaian dan penghalusan yang diperlukan dibuat. Proses berulang ini penting untuk menyempurnakan acuan dan boleh melibatkan beberapa pusingan ujian dan pengubahsuaian:

- Pengoptimuman parameter : Sering kali, isu awal seperti tembakan pendek, kilat, atau tanda tenggelam dapat diselesaikan dengan parameter pengacuan suntikan halus (mis., Meningkatkan tekanan, menyesuaikan suhu, mengubahsuai masa penyejukan).

- Pengubahsuaian acuan (kerja semula) : Untuk isu -isu yang lebih berterusan atau penting yang tidak dapat diselesaikan oleh pelarasan parameter, pengubahsuaian fizikal kepada acuan itu sendiri diperlukan. Ini adalah proses yang halus dan sering mahal dan mungkin melibatkan:

- Menambah atau membesarkan lubang : Untuk mengelakkan udara terperangkap menyebabkan tembakan pendek atau tanda terbakar.

- Mengubahsuai lokasi atau saiz pintu gerbang : Untuk meningkatkan aliran plastik dan mengurangkan kecacatan.

- Menyesuaikan saluran penyejukan : Untuk mencapai lebih banyak penyejukan seragam dan mencegah warpage.

- Menggilap atau tekstur kawasan tertentu : Untuk meningkatkan kemasan permukaan atau pelepasan bantuan.

- Menambah atau mengubahsuai pin ejektor : Untuk memastikan pelepasan bahagian yang bersih dan konsisten.

- Memesona semula atau kimpalan laser : Untuk membetulkan ketidaktepatan dimensi atau membaiki kerosakan kecil. Bahan mungkin ditambah melalui kimpalan laser dan kemudian dimacu semula.

- Pengerasan/rawatan : Kadang -kadang, selepas ujian awal, mungkin diputuskan bahawa bahagian acuan tertentu memerlukan pengerasan tambahan atau rawatan permukaan untuk rintangan haus yang lebih baik.

Gelung ujian dan penghalusan yang teliti ini memastikan bahawa apabila acuan akhirnya masuk ke dalam pengeluaran berskala penuh, ia adalah instrumen halus yang mampu menghasilkan berjuta-juta komponen model plastik yang sempurna, kitaran selepas kitaran.

Dengan acuan yang kini disahkan sepenuhnya dan dioptimumkan melalui ujian yang ketat, ia bersedia untuk tujuan utamanya: pengeluaran besar -besaran, di mana konsistensi dan kecekapan menjadi yang paling utama.

Pengeluaran besar -besaran dan penyelenggaraan acuan

Selepas fasa reka bentuk, fabrikasi, dan ujian yang lengkap, peralihan acuan model plastik ke dalam operasi utama: pengeluaran besar -besaran . Di sinilah pelaburan awal masa dan sumber daya benar -benar dibayar, kerana acuan halus yang ditala mula dengan cekap mengeluarkan ribuan, atau bahkan berjuta -juta, komponen model plastik yang sama. Walau bagaimanapun, kerja tidak berhenti apabila pengeluaran bermula; Pemantauan berterusan dan penyelenggaraan acuan rajin sangat penting untuk memastikan kualiti yang konsisten dan memanjangkan jangka hayat acuan selama bertahun -tahun perkhidmatan yang boleh dipercayai.

Menyediakan mesin pencetakan suntikan untuk pengeluaran besar -besaran

Peralihan kepada pengeluaran besar -besaran melibatkan mengoptimumkan mesin pengacuan suntikan dan persekitarannya untuk operasi yang berterusan dan cekap:

- Parameter akhir dikunci : Berdasarkan percubaan percubaan yang berjaya, parameter pengacuan suntikan optimum (suhu, tekanan, kelajuan, masa penyejukan, daya pengapit, dan lain-lain) dikunci. Tetapan ini penting untuk menghasilkan bahagian berkualiti tinggi secara konsisten dengan kecacatan yang minimum.

- Operasi automatik : Mesin pencetakan suntikan moden sangat automatik. Sebaik sahaja parameter ditetapkan, mereka boleh beroperasi secara berterusan, selalunya dengan lengan robot untuk penyingkiran dan penempatan bahagian automatik, meningkatkan kecekapan dan mengurangkan kos buruh.

- Pengendalian bahan : Jumlah besar pelet plastik dimasukkan ke dalam mesin dari hoppers industri, memastikan bekalan berterusan. Peralatan pengeringan boleh digunakan untuk mengeluarkan kelembapan dari plastik hygroscopic, yang boleh menyebabkan kecacatan.

- Persampelan jaminan kualiti : Walaupun semasa pengeluaran besar -besaran, kawalan kualiti berterusan dikekalkan. Bahagian -bahagian yang kerap dicontohi dari barisan pengeluaran untuk pemeriksaan visual dan pemeriksaan dimensi. Pemantauan proaktif ini membantu menangkap apa -apa drift dalam kualiti awal.

Memantau proses pencetakan untuk konsistensi

Mengekalkan konsistensi sepanjang larian pengeluaran panjang adalah yang paling utama. Mana -mana sisihan dalam proses pencetakan boleh membawa kepada kumpulan bahagian yang cacat. Pengendali dan sistem automatik sentiasa memantau petunjuk utama:

- Parameter proses : Sensor masa nyata dalam suhu trek mesin suntikan, tekanan, masa kitaran, dan parameter kritikal yang lain. Penyimpangan dari titik set mencetuskan makluman.

- Kualiti bahagian : Sistem penglihatan automatik boleh diintegrasikan ke dalam barisan pengeluaran untuk melakukan pemeriksaan yang cepat dan automatik untuk kecacatan biasa seperti flash atau tembakan pendek. Pemeriksaan tempat manual oleh pengendali tetap penting.

- Prestasi mesin : Penggunaan tenaga, tekanan hidraulik, dan penunjuk kesihatan mesin lain dipantau untuk memastikan peralatan berjalan lancar dan cekap, mencegah downtime yang tidak dijangka.

- Kadar sekerap : Peratusan bahagian yang rosak dikesan dengan teliti. Peningkatan kadar sekerap adalah bendera merah yang menunjukkan isu berpotensi dengan parameter acuan, mesin, atau proses.

Matlamatnya adalah proses yang stabil dan berulang yang menghasilkan bahagian yang sama dan berkualiti tinggi dengan setiap kitaran tunggal.

Penyelenggaraan dan pembersihan acuan yang kerap untuk memastikan umur panjang

Acuan model plastik adalah pelaburan yang besar, sering menelan belanja atau beratus -ratus ribu dolar. Untuk melindungi pelaburan ini dan memastikan berjuta -juta kitaran sepanjang hayatnya, penyelenggaraan acuan yang rajin dan proaktif adalah penting. Mengabaikan penyelenggaraan boleh menyebabkan pembaikan mahal, haus pramatang, dan downtime pengeluaran.

Penyelenggaraan biasanya melibatkan:

- Pembersihan rutin : Semasa pengeluaran, sisa plastik, habuk, dan bahan pencemar lain boleh berkumpul di permukaan acuan, lubang, dan pin ejektor. Pembersihan tetap, kadang -kadang walaupun semasa rehat pengeluaran pendek, membantu mencegah kecacatan permukaan pada bahagian dan memastikan fungsi acuan yang betul. Ini boleh melibatkan permukaan mengelap, menggunakan udara termampat, atau agen pembersih khusus.

- Penyelenggaraan pencegahan (downtime dijadualkan) : Secara berkala, acuan dikeluarkan dari mesin pengacuan suntikan untuk pemeriksaan dan penyelenggaraan yang lebih teliti. Jadual ini biasanya berdasarkan bilangan kitaran atau jam operasi.

- Pembongkaran dan pembersihan yang mendalam : Acuan seringkali sebahagiannya atau dibongkar sepenuhnya untuk pembersihan komprehensif semua rongga, teras, saluran penyejukan, dan komponen bergerak.

- Pelinciran : Bahagian yang bergerak, seperti pin panduan, bushings, dan pin ejektor, dibersihkan dan dilancarkan semula untuk memastikan operasi yang lancar dan mencegah haus.

- Pemeriksaan untuk dipakai : Juruteknik dengan teliti memeriksa permukaan acuan untuk tanda -tanda haus, lelasan, kakisan, atau kerosakan kecil (mis., Nicks, penyok). Ciri -ciri kritikal, seperti garis perpisahan dan kawasan pintu, diperiksa dengan teliti.

- Penggantian komponen : Komponen yang dipakai seperti pin ejektor, mata air, atau sisipan kecil diganti sebelum mereka gagal dan menyebabkan masalah pengeluaran.

- Penyelenggaraan sistem penyejukan : Saluran penyejuk dibasuh untuk mengelakkan penyumbatan dan memastikan pemindahan haba yang cekap.

- Pembaikan dan pembaikan : Jika kerosakan atau haus yang ketara berlaku, acuan mungkin perlu dihantar kembali ke kedai alat khusus untuk pembaikan. Ini boleh melibatkan kimpalan, mengendalikan semula kawasan tertentu, menggilap semula, atau menggantikan keseluruhan komponen acuan.

- Penyimpanan yang betul : Apabila tidak digunakan, acuan dibersihkan dengan teliti, dilindungi dengan pelapis karat, dan disimpan dalam persekitaran terkawal untuk mencegah kakisan dan kerosakan fizikal.

Melalui pemantauan yang teliti dan penyelenggaraan proaktif, acuan model plastik yang dibuat dengan baik boleh kekal sebagai aset yang produktif selama bertahun-tahun, yang menyokong bekalan model kit berkualiti tinggi kepada peminat di seluruh dunia.

Perjalanan pembuatan acuan tidak berdiri diam; Kemajuan yang berterusan terus memperbaiki dan merevolusikan proses.

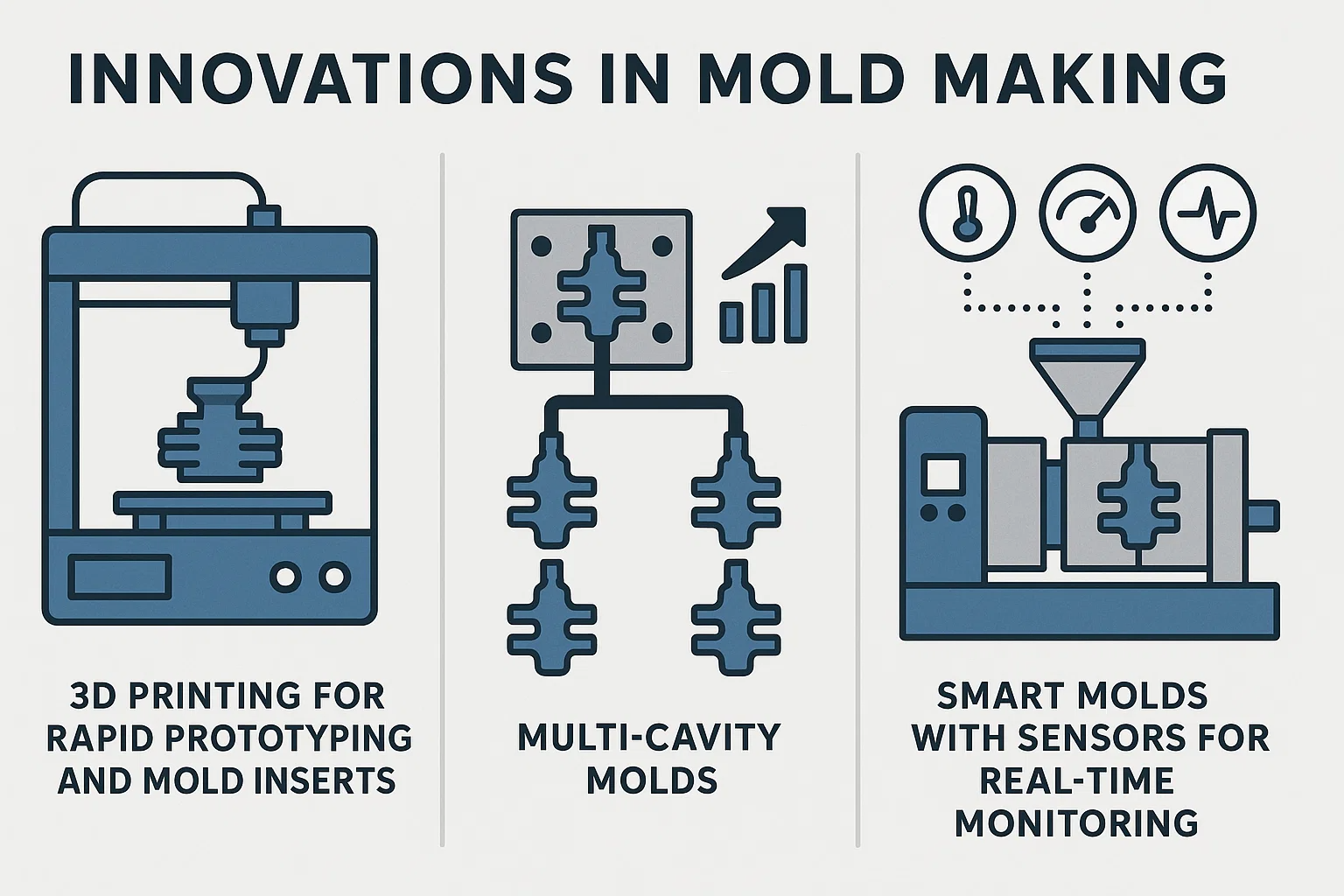

Inovasi dalam pembuatan acuan

Dunia pembuatan sentiasa berkembang, dan bidang pembuatan acuan model plastik tidak terkecuali. Walaupun prinsip teras suntikan suntikan dan fabrikasi acuan kekal, inovasi berterusan memperkenalkan teknik dan keupayaan baru yang menarik. Kemajuan ini bukan sahaja meningkatkan kecekapan dan mengurangkan kos tetapi juga membolehkan penciptaan bahagian model plastik yang lebih rumit dan kompleks, menolak sempadan yang diharapkan oleh para penggemar.

Percetakan 3D untuk sisipan prototaip dan acuan pesat

Mungkin salah satu inovasi yang paling transformatif adalah integrasi Percetakan 3D (Pembuatan Aditif) ke dalam aliran kerja pembuatan acuan. Walaupun percetakan 3D langsung acuan pengeluaran berskala penuh masih terhad disebabkan oleh kekuatan bahan dan keperluan penamat permukaan, kesannya terhadap komponen acuan prototaip dan khusus sangat besar:

- Prototaip cepat bahagian : Sebelum melakukan fabrikasi acuan yang mahal, pereka boleh dengan cepat mencetak bahagian kit model sebenar 3D untuk menguji patut, ergonomik, dan estetika. Ini membolehkan lelaran dan pengesahan reka bentuk pesat, menangkap isu -isu lebih awal dalam proses.

- Sisipan acuan bercetak 3D : Untuk pengeluaran volum rendah atau ciri-ciri kompleks khusus dalam acuan keluli yang lebih besar, teknologi percetakan 3D khusus (seperti percetakan 3D logam atau percetakan resin resolusi tinggi) boleh membuat sisipan acuan. Sisipan ini boleh menggabungkan saluran penyejukan dalaman yang sangat rumit (penyejukan konformal) yang mustahil untuk dicapai dengan penggerudian tradisional, yang membawa kepada penyejukan bahagian yang lebih cepat dan lebih seragam dan masa kitaran yang dikurangkan. Mereka juga sangat baik untuk membuat tekstur terperinci.

- Acuan sementara : Untuk larian yang sangat pendek atau bahagian-bahagian konsep, beberapa pencetak 3D resin berkekuatan tinggi juga boleh menghasilkan acuan sementara, pengorbanan yang mampu menyuntik bilangan bahagian plastik yang terhad.

Acuan pelbagai rongga dan faedah mereka

Walaupun tidak sepenuhnya baru, reka bentuk dan pembuatan canggih acuan pelbagai rongga Terus ditapis dan dioptimumkan. Daripada menghasilkan satu bahagian plastik setiap kitaran suntikan, acuan pelbagai rongga menghasilkan beberapa bahagian yang sama (atau kadang-kadang berbeza, bahagian yang berkaitan) dalam satu pukulan.

- Peningkatan kecekapan pengeluaran : Manfaat utama adalah pengurangan drastik dalam masa pengeluaran dan kos setiap bahagian. Jika satu acuan tunggal mengambil masa 30 saat setiap bahagian, acuan 4-rongga boleh menghasilkan 4 bahagian dalam kira-kira 30 saat yang sama.

- Konsistensi merentasi bahagian : Kerana semua bahagian dalam acuan pelbagai rongga dibentuk serentak di bawah keadaan yang sama, mereka mempamerkan konsistensi yang tinggi dalam kualiti, dimensi, dan sifat bahan.

- Mengurangkan mesin memakai : Kitaran yang lebih sedikit diperlukan untuk menghasilkan kuantiti bahagian yang sama, yang dapat mengurangkan haus dan lusuh pada mesin pengacuan suntikan.

Reka bentuk acuan pelbagai rongga adalah kompleks, yang memerlukan pengimbangan aliran plastik yang tepat untuk memastikan semua rongga mengisi seragam. Sistem pelari panas, yang mengekalkan plastik cair sehingga rongga, sering digunakan untuk meningkatkan kecekapan dan mengurangkan sisa bahan dalam acuan ini.

Acuan pintar dengan sensor untuk pemantauan masa nyata

Kedatangan Internet Perindustrian Perkara (IIoT) telah membawa kepada pembangunan "acuan pintar." Ini adalah acuan yang dilengkapi dengan sensor bersepadu yang menyediakan data masa nyata mengenai proses pencetakan secara langsung dari dalam rongga acuan itu sendiri.

- Sensor suhu : Pantau suhu plastik kerana ia memasuki dan menyejukkan dalam rongga, memastikan penyejukan optimum dan menghalang markah atau tanda tenggelam.

- Sensor tekanan : Ukur tekanan di dalam acuan semasa suntikan, memberikan pandangan ke dalam acuan pengisian, pembungkusan, dan tembakan pendek atau kilat yang berpotensi.

- Sensor kelembapan : Boleh mengesan isu kelembapan, terutamanya relevan untuk plastik hygroscopic.

- Kaunter kitaran/sensor memakai : Jejaki bilangan kitaran dan juga dapat mengesan pakaian halus pada komponen acuan kritikal, mendorong penyelenggaraan proaktif sebelum timbul masalah.

Faedah acuan pintar:

- Kawalan kualiti yang dipertingkatkan : Data masa nyata membolehkan pengesanan segera penyimpangan proses, membolehkan pengendali membetulkan isu dengan serta-merta, mengurangkan kadar sekerap.

- Penyelenggaraan ramalan : Dengan memantau haus dan prestasi, acuan pintar boleh meramalkan apabila penyelenggaraan diperlukan, yang membolehkan downtime yang dijadualkan dan bukannya kerosakan yang tidak dijangka.

- Pengoptimuman proses : Data yang kaya yang dikumpulkan membantu jurutera merapatkan parameter pencetakan untuk mencapai kecekapan dan kualiti bahagian yang lebih tinggi.

- Kebolehkesanan : Keadaan pengacuan setiap bahagian boleh dilog masuk, menyediakan sejarah lengkap untuk jaminan kualiti dan penyelesaian masalah.

Inovasi ini menyerlahkan masa depan di mana pembuatan acuan bukan hanya mengenai pembuatan ketepatan tetapi juga mengenai proses pintar, yang didorong oleh data, lagi mengukuhkan asas untuk kit model plastik yang semakin canggih dan berkualiti tinggi.

Kesimpulan

Dari percikan awal idea kepada kelembutan halus dari mesin pencetakan suntikan, penciptaan acuan model plastik adalah bukti kejuruteraan ketepatan, pembuatan maju, dan ketukangan yang teliti. Kami telah meneroka setiap peringkat kritikal, mengungkap kerumitan yang menyokong tindakan yang seolah -olah mudah untuk memasang kit model.

Rekap proses pembuatan acuan

Perjalanan kami bermula dengan penting Fasa reka bentuk , di mana perisian CAD mengubah konsep ke dalam pelan 3D terperinci, dengan teliti merancang setiap aspek dari draf sudut ke garis perpisahan. Ketepatan digital ini kemudian membimbing pemilihan bahan , Ketahanan mengimbangi pilihan strategik, sifat terma, dan kos, dengan keluli alat kelas tinggi sering menjadi pilihan pilihan untuk umur panjang dan keupayaan untuk memegang terperinci.

Penciptaan fizikal terungkap melalui tandem kuat Pemesinan CNC and EDM , yang mengukir rongga acuan rumit dan teras dengan ketepatan sub-mikron, menangkap setiap garis panel dan rivet. Berikutan itu, proses penting menggilap acuan dan penamat Mengubah permukaan machined kasar ke dalam tanggapan cermin-lancar, memastikan bahagian plastik yang sempurna dan lonjakan tanpa usaha.

Sebelum pengeluaran besar -besaran, acuan mengalami ketat ujian dan kawalan kualiti , di mana percubaan berjalan mengenal pasti dan membetulkan sebarang ketidaksempurnaan, memastikan ketepatan dimensi dan kualiti bahagian yang konsisten. Akhirnya, acuan memasuki pengeluaran besar -besaran , dipantau dengan teliti dan dikekalkan melalui rajin penyelenggaraan untuk menjamin tahun perkhidmatan yang boleh dipercayai.

Kepentingan ketepatan dan kualiti dalam penciptaan acuan

Tema yang mendasari sepanjang proses ini adalah keharusan mutlak ketepatan dan kualiti . Di dunia kit model plastik, ketepatan adalah yang paling utama. Setiap komponen mesti sesuai dengan sempurna, setiap butiran mesti segar, dan setiap permukaan mestilah sempurna. Mana -mana kompromi dalam kualiti acuan secara langsung diterjemahkan ke dalam kecacatan dalam produk akhir, yang membawa kepada kekecewaan bagi pembina model dan merosakkan reputasi jenama. Pelaburan pendahuluan dalam reka bentuk, bahan, dan proses pembuatan yang berkualiti tinggi untuk acuan membayar dividen berkali-kali dalam bentuk bahagian-bahagian kesetiaan yang konsisten dan tinggi yang menggembirakan peminat.

Trend masa depan dalam pembuatan acuan model plastik

Ke depan, bidang pembuatan acuan terus menjadi arena inovasi yang menarik. Percetakan 3D ditetapkan untuk memainkan peranan yang lebih besar, bukan hanya dalam prototaip tetapi berpotensi dalam mewujudkan saluran penyejukan yang kompleks atau sisipan acuan yang sangat terperinci yang sebelum ini mustahil. Kebangkitan acuan pintar Dengan sensor bersepadu menjanjikan data masa nyata dan analisis ramalan, yang membawa kepada proses yang lebih dioptimumkan, dikurangkan downtime, dan kawalan kualiti yang tiada tandingannya. Sebagai kemajuan sains bahan, kita juga boleh melihat aloi acuan baru yang menawarkan kombinasi yang unggul kekonduksian terma, kekerasan, dan kebolehkerjaan.

Pada dasarnya, proses rumit pembuatan acuan model plastik adalah keajaiban kejuruteraan yang tersembunyi. Ini adalah usaha yang berterusan untuk kesempurnaan, memastikan bahawa keghairahan untuk memasang dunia kecil dipenuhi dengan komponen kualiti tertinggi, menjadikan hobi rumit pemodelan plastik boleh diakses dan menyeronokkan untuk generasi yang akan datang.