Pengenalan untuk memasukkan overmolding

Dalam landskap pembuatan moden yang luas, keupayaan untuk mengintegrasikan pelbagai bahan ke dalam komponen tunggal, berprestasi tinggi adalah kelebihan kritikal. Kaedah perhimpunan tradisional sering melibatkan pelbagai langkah, pengikat, dan pelekat, yang membawa kepada peningkatan kerumitan, kos yang lebih tinggi, dan titik kegagalan yang berpotensi. Di sinilah memasukkan overmolding muncul sebagai penyelesaian transformatif, yang menawarkan jalan yang diperkemas dan cekap untuk mewujudkan bahagian-bahagian yang canggih, berbilang bahan.

Sama ada anda seorang jurutera yang mereka bentuk alat perubatan generasi akan datang, seorang pereka automotif yang mencari estetika dan fungsi yang dipertingkatkan, atau pemaju produk yang bertujuan untuk ketahanan yang lebih besar dalam barangan pengguna, memahami memasukkan overmolding adalah yang paling utama.

Apa itu memasukkan overmolding?

Di terasnya, masukkan overmolding adalah proses pengacuan suntikan khusus di mana komponen yang telah dibentuk, yang dikenali sebagai "sisipan," dimasukkan ke dalam rongga acuan, dan kemudian bahan termoplastik atau termoset cair disuntik, di sekitar, atau melalui itu. Sisipan menjadi bahagian penting dari produk acuan akhir, mewujudkan satu unit yang kohesif dengan sifat atau fungsi yang dipertingkatkan.

Fikirkannya sebagai membenamkan satu bahan di dalam yang lain untuk mencapai kesan sinergi. Sisipan, yang sering diperbuat daripada logam, komponen plastik, seramik, atau bahkan elektronik yang berbeza, memberikan ciri -ciri khusus seperti kekuatan, kekonduksian elektrik, atau rasa sentuhan, sementara bahan overmolded biasanya menawarkan sifat -sifat seperti ergonomik, keupayaan pengedap, penebat, atau estetika. Hasilnya adalah komponen hibrid yang memanfaatkan sifat -sifat terbaik kedua -dua bahan, sering melampaui apa yang dapat dicapai dengan bahan sahaja.

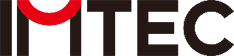

Faedah memasukkan overmolding

Penerimaan strategik sisipan overmolding menawarkan banyak kelebihan yang menarik yang mendorong penggunaannya yang meluas di seluruh industri yang pelbagai:

Prestasi dan fungsi bahagian yang dipertingkatkan: Dengan menggabungkan bahan -bahan dengan sifat yang berbeza (mis., Logam tegar untuk kekuatan, plastik lembut untuk cengkaman), overmolding membolehkan penciptaan bahagian dengan ciri -ciri mekanikal, elektrik, terma, atau estetik yang unggul.

Bahagian yang disatukan dan perhimpunan yang dikurangkan: Overmolding menghapuskan keperluan untuk langkah -langkah pemasangan berasingan, pengikat (skru, rivet), atau pelekat, dengan ketara menyelaraskan proses pembuatan, mengurangkan kos buruh, dan meminimumkan inventori.

Estetika dan ergonomik yang lebih baik: Overmolds souch lembut dapat memberikan genggaman yang selesa, pelembab getaran, dan kemasan yang menarik, meningkatkan pengalaman pengguna dan rayuan produk. Gabungan warna juga mudah dicapai.

Peningkatan ketahanan dan kebolehpercayaan: Ikatan intim antara sisipan dan bahan overmolded sering menghasilkan bahagian yang lebih mantap dan boleh dipercayai, mengurangkan kemungkinan longgar, bergegas, atau memakai pramatang berbanding dengan komponen yang dipasang.

Pengurangan kos: Walaupun kos perkakas awal boleh lebih tinggi, penjimatan jangka panjang dari masa pemasangan yang dikurangkan, komponen yang lebih sedikit untuk mengurus, dan kadar sekerap yang lebih rendah sering membawa kepada kecekapan kos keseluruhan yang signifikan.

Fleksibiliti Reka bentuk: Overmolding memberi kuasa kepada pereka untuk mewujudkan geometri yang kompleks dan mengintegrasikan ciri-ciri yang akan mencabar atau mustahil dengan pencetakan bahan tunggal atau perhimpunan tradisional. Ia membolehkan penciptaan meterai hermetik, litar bersepadu, dan sambungan mekanikal yang mantap.

Aplikasi memasukkan overmolding

Fleksibiliti memasukkan overmolding telah menjadikannya proses yang sangat diperlukan di hampir setiap sektor pembuatan moden. Keupayaannya untuk mewujudkan komponen berbilang fungsi dan berprestasi tinggi bermakna anda menghadapi bahagian-bahagian yang terlalu banyak dalam barang-barang sehari-hari yang tak terhitung jumlahnya. Walaupun kami akan meneroka ini dengan lebih terperinci kemudian, beberapa contoh yang menonjol termasuk:

Industri Automotif: Tombol shift gear, komponen trim dalaman, perumahan sensor, abah-abah dawai, elemen stereng, dan banyak aplikasi di bawah hayat di mana sisipan logam memerlukan lapisan plastik pelindung atau penebat.

Peranti Perubatan: Pengendalian instrumen pembedahan, komponen peralatan diagnostik, penyambung tiub perubatan, dan peranti yang boleh dipakai yang memerlukan bahan biokompatibel yang digabungkan dengan struktur tegar.

Produk Pengguna: Pemegang berus gigi elektrik, genggaman alat kuasa, pemegang peralatan dapur, kandang peranti elektronik (mis., Kawalan jauh, peranti rumah pintar), dan produk penjagaan peribadi di mana sentuhan lembut atau kemasan estetik dikehendaki.

Komponen Perindustrian: Gasket dan anjing laut, pendesak, kurungan, tombol kawalan, penyambung elektrik, dan komponen yang memerlukan pengasingan getaran atau rintangan kimia dalam persekitaran yang keras.

Proses overmolding memasukkan

Memahami manfaat teoretikal memasukkan overmolding adalah satu perkara; Memahami langkah -langkah praktikal yang terlibat adalah satu lagi. Proses ini, sementara secara konseptual, memerlukan ketepatan, peralatan khusus, dan pertimbangan yang teliti terhadap beberapa pembolehubah untuk mencapai hasil yang berjaya, berkualiti tinggi.

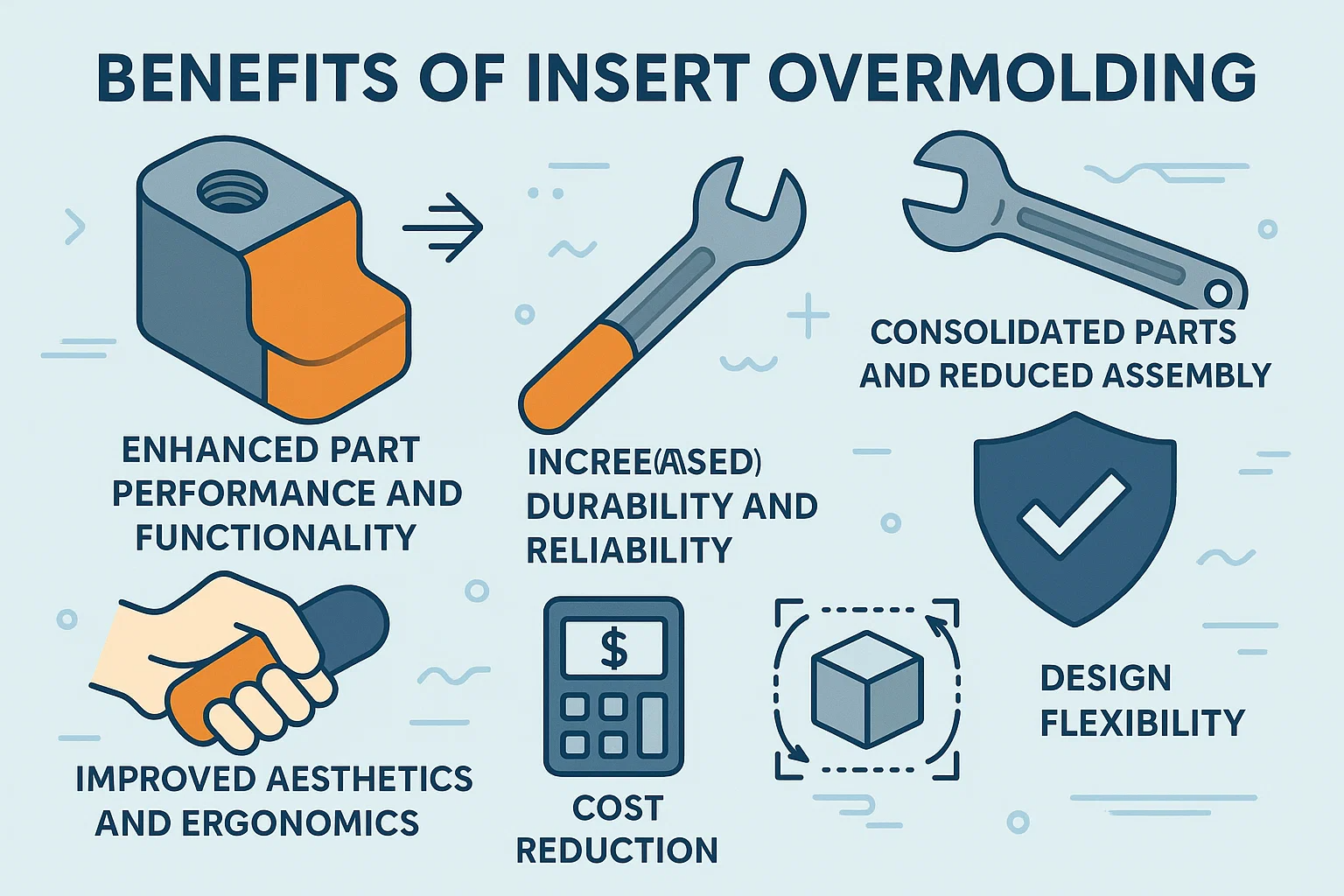

Panduan Langkah demi Langkah ke Proses Overmolding

Walaupun variasi wujud berdasarkan kerumitan bahagian dan jumlah pengeluaran, proses memasukkan teras overmolding umumnya mengikuti peringkat utama ini:

Masukkan persiapan:

Pembersihan: Sisipan mesti dibersihkan dengan teliti untuk menghilangkan bahan cemar (minyak, habuk, oksida) yang boleh menghalang lekatan dengan bahan overmolding. Ini mungkin melibatkan degreasing, pembersihan ultrasonik, atau teknik penyediaan permukaan yang lain.

Pra-rawatan (pilihan tetapi disyorkan): Bergantung pada gabungan bahan dan kekuatan ikatan yang dikehendaki, permukaan sisipan mungkin mengalami pra-rawatan. Ini termasuk rawatan plasma, rawatan api, lelasan mekanikal, atau penerapan promoter primer/pelekat untuk meningkatkan ikatan kimia atau mekanikal.

Memuatkan: Sisipan yang disediakan kemudian dimuatkan dengan tepat ke dalam rongga acuan. Ini boleh dilakukan secara manual oleh pengendali, robot untuk pengeluaran volum tinggi, atau melalui sistem pick-and-place automatik. Rongga acuan direka dengan ciri -ciri untuk memegang sisipan dengan selamat semasa suntikan.

Penutupan acuan:

Sebaik sahaja sisipan diposisikan dengan betul, acuan suntikan ditutup dan pengapit ditutup di bawah tekanan tinggi. Ini memastikan bahawa bahagian acuan dimeteraikan dengan ketat, menghalang kebocoran bahan dan mengekalkan dimensi bahagian.

Suntikan bahan:

Plastik cair (termoplastik atau termoset) disuntik di bawah tekanan tinggi ke dalam rongga acuan, mengalir dan merangkumi sisipan. Parameter suntikan (suhu, tekanan, kelajuan) dikawal dengan teliti untuk memastikan pengisian lengkap, ikatan yang betul, dan tekanan minimum pada sisipan. Bahan mengalir ke dalam ruang antara sisipan dan dinding rongga acuan.

Penyejukan dan menyembuhkan:

Untuk termoplastik, bahan cair menyejukkan dan menguatkan dalam rongga acuan. Acuan sering dikawal suhu untuk memudahkan penyejukan seragam dan mencegah tekanan melengkung atau dalaman.

Untuk termoset, bahan mengalami tindak balas kimia (pengawetan) dalam rongga acuan yang dipanaskan, menghubungkan silang untuk membentuk struktur yang tegar dan tidak dapat dipulihkan.

Eject:

Sebaik sahaja bahagian overmolded telah disejukkan dengan cukup (atau sembuh dalam kes termoset), acuan dibuka. Pin ejektor biasanya menolak bahagian siap dari rongga acuan. Penjagaan mesti diambil untuk memastikan bahagian itu dikeluarkan tanpa kerosakan, terutamanya jika sisipan itu sendiri adalah halus.

Pemprosesan pasca (pilihan):

Bergantung pada keperluan bahagian, pemprosesan pasca kecil mungkin diperlukan, seperti de-gating (mengeluarkan sistem pelari), penyingkiran kilat, atau operasi penamat selanjutnya.

Jenis overmolding

Walaupun prinsip -prinsip asas tetap konsisten, overmolding dapat dilaksanakan melalui pelbagai kaedah, terutama dibezakan oleh bagaimana bahan overmolding digunakan:

Masukkan overmolding (satu-shot):

Ini adalah kaedah yang paling biasa yang diterangkan di atas. Sisipan pra-dihasilkan dimasukkan ke dalam acuan suntikan standard, dan satu pukulan plastik cair disuntik di sekelilingnya. Ia sering digunakan untuk kombinasi logam ke plastik atau plastik ke plastik.

Multi-shot (dua-shot / multi-material) overmolding:

Proses lanjutan ini melibatkan dua atau lebih unit suntikan pada mesin pencetak tunggal. Bahan pertama (selalunya substrat tegar atau lapisan overmold pertama) dibentuk. Kemudian, sama ada acuan berputar, atau lengan robot memindahkan bahagian sebahagiannya dibentuk ke rongga kedua dalam alat acuan yang sama. Bahan kedua kemudian disuntik ke atas yang pertama, mewujudkan bahagian multi-material yang lancar dalam satu kitaran tanpa pengendalian manual. Ini sesuai untuk genggaman sentuhan lembut (mis., Pangkalan plastik tegar dengan TPE overmold) atau membuat bahagian pelbagai warna.

Labeling In-Labeling (IML) / Hiasan Dalam C-acuan (IMD):

Walaupun secara teknikal tidak "overmolding" dalam pengertian tradisional yang merangkumi sisipan struktur, IML/IMD adalah proses yang berkaitan di mana label pra-dicetak atau filem hiasan dimasukkan ke dalam rongga acuan sebelum suntikan. Plastik cair disuntik di belakang label, menggabungkannya secara kekal ke permukaan bahagian, mengakibatkan grafik atau penamat yang tahan lama, tahan calar.

Mampatan Overmolding:

Kurang biasa untuk plastik tegar, tetapi relevan untuk bahan seperti getah silikon cecair (LSR). Di sini, sisipan yang telah dibentuk telah dimasukkan ke dalam acuan terbuka, dan kemudian jumlah bahan yang tidak diukur tidak disembuhkan dimasukkan ke dalam rongga. Acuan kemudian menutup, memampatkan bahan di sekitar memasukkan dan memulakan proses pengawetan.

Perkakas dan peralatan

Sisipan yang berjaya di atas sangat bergantung pada perkakas yang direka bentuk dan peralatan khusus:

Mesin pengacuan suntikan: Mesin pencetakan suntikan standard digunakan, tetapi ia mesti bersaiz sesuai untuk bahagian dan mempunyai daya pengapit yang mencukupi. Untuk overmolding multi-shot, mesin platen berbilang barel atau rotary khusus diperlukan.

Masukkan alat overmolding (acuan): Ini adalah komponen yang paling kritikal. Acuan direka khas dengan ciri khusus untuk:

Pegang sisipan dengan selamat: Selalunya menggunakan pin, tahanan, atau rongga adat yang sempurna sarang memasukkan, mencegah pergerakan semasa suntikan.

Menguruskan aliran bahan: Gates, pelari, dan lubang direka untuk memastikan bahan overmolding mengalir secara seragam di sekitar sisipan tanpa merosakkannya atau membuat lompang.

Memudahkan lemparan: Pin ejektor diletakkan secara strategik untuk menolak bahagian siap dari acuan tanpa merosakkan sisipan atau overmold.

Menampung putaran/pemindahan acuan (untuk pelbagai tembakan): Sekiranya proses pelbagai shot, reka bentuk acuan akan merangkumi mekanisme untuk berputar platen atau pemindahan bahagian robot.

Sistem pemuatan sisipan automatik (pilihan): Untuk pengeluaran volum tinggi, robot atau sistem pick-and-place automatik dengan tepat memuatkan sisipan ke dalam rongga acuan, meningkatkan masa kitaran dan mengurangkan kos buruh.

Sistem Pengendalian Bahan: Peralatan untuk pengeringan pelet plastik, memberi makan kepada mesin suntikan, dan pengendalian regrind.

Unit Kawalan Suhu (TCU): Digunakan untuk mengekalkan suhu acuan yang tepat, yang penting untuk kualiti, lekatan, dan masa penyejukan yang konsisten.

Peralatan pasca pemprosesan: Alat untuk degating, pemangkasan, atau operasi menengah yang lain.

Pertimbangan reka bentuk untuk memasukkan overmolding

Memasukkan overmolding yang berjaya bermula jauh sebelum sebarang bahan disuntik. Ia bermula dengan reka bentuk yang teliti. Interaksi antara sisipan, bahan overmolding, dan alat acuan adalah kompleks, dan menghadap prinsip reka bentuk utama boleh membawa kepada cabaran pembuatan yang mahal, prestasi bahagian yang dikompromi, atau kegagalan secara terang -terangan. Bahagian ini menggariskan pertimbangan reka bentuk kritikal untuk kedua -dua sisipan dan bahagian overmolded.

Bahagian geometri dan prinsip reka bentuk

Geometri keseluruhan kedua -dua sisipan dan plastik overmolded memainkan peranan penting dalam kejayaan proses dan kualiti bahagian akhir.

Masukkan reka bentuk:

Ketegaran dan kestabilan: Sisipan mesti cukup tegar untuk menahan daya pengacuan suntikan (tekanan tinggi, suhu, aliran plastik cair) tanpa ubah bentuk atau beralih dalam acuan. Sisipan nipis, tipis terdedah kepada lenturan atau anjakan.

Ciri -ciri untuk pengekalan: Reka bentuk sisipan dengan ciri -ciri yang mempromosikan interlocking mekanikal. Ini termasuk:

Potong/lubang melalui: Bahan overmolding boleh mengalir ke dalam ciri -ciri ini, mewujudkan interlock mekanikal yang kuat yang menghalang sisipan daripada menarik keluar.

Knurling, alur, tulang rusuk: Tekstur permukaan atau geometri ini memberikan peningkatan kawasan permukaan dan titik utama untuk bahan overmolding untuk cengkaman.

Tab atau bebibir: Boleh membantu menjamin kedudukan sisipan dalam acuan dan menyediakan kawasan permukaan tambahan untuk ikatan.

Peralihan yang lancar: Elakkan sudut tajam atau perubahan ketebalan pada sisipan yang boleh menimbulkan kepekatan tekanan dalam bahan yang terlalu banyak atau menyebabkan aliran bergelora.

Pertimbangkan kemasan permukaan: Permukaan yang lebih kasar pada sisipan umumnya menggalakkan ikatan mekanikal yang lebih baik. Walau bagaimanapun, ia harus konsisten dan dikawal.

Reka Bentuk Bahagian Overmolded:

Ketebalan dinding seragam: Bertujuan untuk ketebalan dinding yang konsisten dalam plastik overmolded di sekitar sisipan. Ketebalan yang berbeza -beza boleh menyebabkan penyejukan, melengkung, tanda tenggelam, dan tekanan sisa, terutamanya bermasalah apabila merangkumi sisipan. Jika variasi tidak dapat dielakkan, pastikan peralihan yang lancar.

Enkapsulasi vs overmold separa: Jelas menentukan berapa banyak sisipan yang perlu dikemas. Encapsulation penuh menawarkan perlindungan dan ikatan maksimum, sementara overmolding separa (mis., Cengkaman pada alat alat) memerlukan pertimbangan yang teliti terhadap garis peralihan dan titik tekanan yang berpotensi.

Kurangkan kepekatan tekanan: Elakkan sudut tajam, perubahan mendadak dalam ketebalan bahan, atau ciri -ciri yang boleh menumpukan tekanan, terutamanya pada antara muka sisipan dan overmold. Gunakan radii yang murah hati.

Ketebalan dinding dan reka bentuk tulang rusuk

Unsur -unsur ini penting untuk kedua -dua integriti struktur dan kecekapan proses:

Ketebalan dinding yang terlebih dahulu:

Ketebalan minimum: Pastikan terdapat ketebalan bahan overmolding yang mencukupi di sekeliling sisipan. Terlalu nipis, dan bahan itu tidak boleh mengalir secukupnya, menyebabkan lompang, enkapsulasi yang lemah, atau ikatan yang lemah. Ia juga meningkatkan risiko kerosakan pada sisipan dari tekanan suntikan.

Pengembangan haba: Akaun untuk pekali pengembangan haba yang berbeza dari sisipan dan bahan overmolding. Ketebalan dinding yang mencukupi dapat membantu mengurangkan tekanan yang disebabkan oleh pengecutan perbezaan semasa penyejukan.

Ciri -ciri terkandung: Jika sisipan mempunyai ciri -ciri yang perlu dikemas sepenuhnya (mis., PIN elektrik), pastikan terdapat bahan yang cukup untuk menutupnya sepenuhnya dan memberikan penebat/perlindungan yang mencukupi.

Reka bentuk tulang rusuk (untuk bahan overmolded):

Penguatkuasaan: Rusuk digunakan untuk menambah kekuatan dan kekakuan kepada plastik yang terlalu tinggi tanpa meningkatkan ketebalan dinding keseluruhan, dengan itu mengurangkan penggunaan bahan dan masa penyejukan.

Penempatan: Letakkan tulang rusuk secara strategik untuk menyokong bahan yang overmolded, terutamanya di mana ia beralih dari sisipan atau di mana ketegaran tambahan diperlukan.

Ketebalan: Ketebalan rusuk di pangkalan biasanya harus 50-60% ketebalan dinding nominal untuk mengelakkan tanda sink. Gunakan peralihan yang sangat baik di mana tulang rusuk memenuhi dinding utama.

Draf: Sentiasa menggabungkan draf sudut pada tulang rusuk untuk memudahkan lonjakan mudah dari acuan.

Lokasi Pintu dan Pembuangan

Gerbang yang betul dan reka bentuk bolong adalah yang paling penting untuk aliran bahan yang berjaya dan kualiti bahagian.

Lokasi Pintu:

Jauh dari sisipan: Idealnya, letakkan pintu jauh dari hubungan langsung dengan sisipan, terutamanya sisipan yang halus atau sensitif (seperti elektronik). Penggabungan langsung plastik cair boleh menyebabkan kerosakan, anjakan, atau ikatan yang tidak sekata.

Aliran seragam: Gerbang kedudukan untuk menggalakkan aliran bahan seragam di sekitar sisipan, meminimumkan garisan kimpalan dan memastikan enkapsulasi lengkap.

Meminimumkan tekanan ricih: Elakkan lokasi pintu gerbang yang menghasilkan tekanan ricih yang berlebihan pada bahan cair kerana ia mengalir di sekitar sisipan, yang dapat merendahkan sifat bahan.

Estetika: Pertimbangkan pintu gerbang di bahagian akhir untuk tujuan kosmetik.

Pembatalan:

Perangkap udara: Apabila plastik cair mengisi acuan, udara mesti dibenarkan melarikan diri. Pembuangan yang lemah membawa kepada perangkap udara, yang boleh menyebabkan tanda terbakar, lompang, mengisi tidak lengkap (tembakan pendek), dan melemahkan ikatan kepada sisipan.

Penempatan Strategik: Ventilasi harus diletakkan di kawasan terakhir untuk mengisi, terutama di sudut buta atau kawasan di mana udara mungkin terperangkap di sekitar sisipan.

Membebaskan poket sisipan: Selalunya perlu untuk melepaskan poket tertentu di dalam acuan yang menempatkan sisipan untuk mengelakkan udara daripada menjadi terperangkap di antara sisipan dan bahan overmolded.

Draf sudut dan pemotongan

Ciri -ciri cetakan ini secara langsung memberi kesan kepada bahagian pelepasan dan kos perkakas.

Draf sudut:

Penting untuk ejekan: Sapukan sudut draf yang sesuai (tirus) ke semua dinding menegak bahagian overmolded yang selari dengan arah pembukaan acuan. Ini membolehkan bahagian itu mudah dikeluarkan dari acuan tanpa melekat atau membuat tanda seret.

Draf yang disyorkan minimum : Biasanya, sekurang -kurangnya 0.5 hingga 1 darjah setiap sisi disyorkan, tetapi lebih banyak mungkin diperlukan untuk bahagian yang lebih dalam, permukaan bertekstur, atau bahan yang lebih lembut.

Pertimbangkan draf sisipan: Jika sisipan itu sendiri mempunyai draf, pastikan draf bahagian yang terlalu banyak melengkapkannya.

Potongan bawah tanah:

Elakkan jika boleh: Bawah di bawah plastik overmolded (ciri-ciri yang menghalang tarik langsung dari acuan) secara amnya dielakkan kerana mereka memerlukan perkakas yang kompleks dan mahal (mis., Slaid, pengangkat, atau mekanisme pembatalan).

Penggunaan Strategik : Jika undercuts benar -benar diperlukan (mis., Untuk interlocking mekanikal dengan sisipan), mereka mesti direka dengan teliti.

Masukkan bawah untuk ikatan: Seperti yang disebutkan, undercuts pada sisipan adalah sangat diingini untuk interlocking mekanikal, tetapi ini tidak semestinya memerlukan alat yang kompleks untuk bahagian overmolded itu sendiri, kerana plastik mengalir ke dalam ciri -ciri ini.

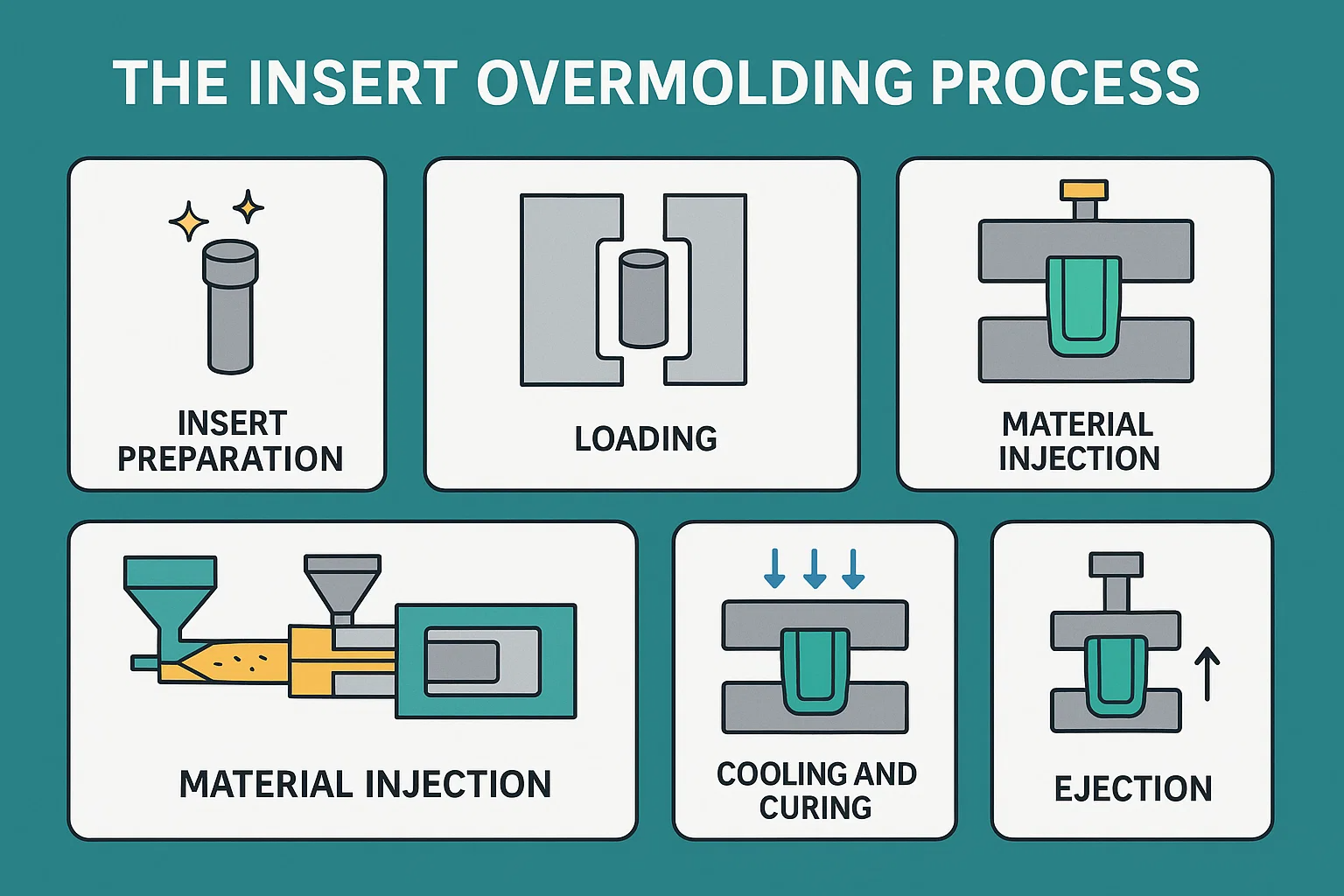

Pemilihan bahan untuk memasukkan overmolding

Hati memasukkan overmolding yang berjaya terletak pada pemilihan bahan pintar. Mencapai komponen bersepadu yang kuat, tahan lama, dan berfungsi memerlukan pertimbangan yang teliti terhadap sifat -sifat, keserasian, dan ciri -ciri lekatan kedua -dua bahan sisipan dan bahan overmolding. Bahagian ini akan membimbing anda melalui proses memilih kombinasi yang betul.

Memilih bahan yang tepat untuk sisipan dan overmolds

Matlamat utama dalam pemilihan bahan adalah untuk memastikan kedua -dua bahan berfungsi secara sinergistik untuk memenuhi keperluan fungsi, estetika, dan prestasi produk akhir. Faktor utama yang perlu dipertimbangkan termasuk:

Ciri -ciri prestasi yang diingini: Apa sifat yang diperlukan oleh bahagian akhir? (mis., Kekuatan, fleksibiliti, penebat elektrik, rintangan kimia, kestabilan terma, rintangan UV, rasa sentuhan, rayuan estetik). Ini akan menentukan kategori bahan awal yang perlu dipertimbangkan.

Keserasian Bahan: Ini adalah yang paling utama. Bahan memasukkan dan overmolding mesti bersesuaian dengan beberapa cara:

Keserasian Thermal: Suhu dan pekali pekali peluasan terma (CTE) adalah penting. Perbezaan besar dalam CTE boleh membawa kepada tekanan sisa yang signifikan, peperangan, atau bahkan penyingkiran sebagai bahagian yang sejuk, terutama untuk sisipan besar. Suhu cair bahan overmolding tidak boleh merendahkan atau mencairkan sisipan.

Keserasian kimia: Mereka tidak boleh bertindak balas dengan buruk antara satu sama lain. Sesetengah plastik mungkin merendahkan atau melembutkan bahan sisipan tertentu.

Potensi melekat: Bolehkah ikatan yang kuat dibentuk? Ini berkaitan dengan tenaga permukaan, polariti, dan potensi untuk ikatan mekanikal atau kimia.

Keadaan pemprosesan: Bahan yang dipilih mesti dibentuk di bawah keadaan yang boleh dilaksanakan. Pertimbangkan suhu pencetakan suntikan, tekanan, dan kadar penyejukan yang diperlukan untuk bahan overmolding, dan bagaimana sisipan akan menahan keadaan ini.

Kos: Kos bahan sentiasa menjadi faktor. Keperluan prestasi keseimbangan dengan kekangan belanjawan.

Faktor Alam Sekitar: Adakah bahagian akan terdedah kepada bahan kimia, cahaya UV, suhu melampau, atau kelembapan? Pilih bahan yang dapat menahan persekitaran ini sepanjang jangka hayat produk.

Pematuhan pengawalseliaan: Bagi aplikasi seperti peranti perubatan atau hubungan makanan, bahan mesti memenuhi kelulusan pengawalseliaan tertentu (mis., ISO 10993, FDA).

Termoplastik biasa yang digunakan dalam overmolding

Thermoplastics adalah pilihan yang paling biasa untuk overmolding disebabkan oleh cair-proprocessability dan pelbagai sifat.

Polyurethane termoplastik (TPU):

Ciri-ciri: Rintangan lelasan yang sangat baik, keanjalan yang tinggi, kekuatan tegangan yang baik, rintangan kimia yang baik, rasa sentuhan lembut, pelbagai kekerasan (pantai A hingga D).

Sisipan biasa: Sering kali overmolded ke plastik tegar (mis., PC, ABS, nilon) atau logam untuk menyediakan genggaman lembut, anjing laut, atau perlindungan kesan.

Aplikasi: Pengendalian peranti perubatan, genggaman alat kuasa, barangan sukan, kes peranti elektronik, komponen dalaman automotif.

Elastomer termoplastik (TPE):

Ciri -ciri: Sama seperti TPU tetapi sering keluarga yang lebih luas (kopolimer blok styrenic, copolyesters, polyolefins). Mereka menawarkan fleksibiliti seperti getah, rasa sentuhan yang sangat baik, dan sifat pengedap yang baik.

Sisipan biasa: Plastik tegar (ABS, PC, nilon, PP, PE) dan logam.

Aplikasi: Gegaran produk pengguna, meterai, butang, pelembap getaran, overmolds kabel, band yang boleh dipakai.

Polikarbonat (PC):

Ciri -ciri: Kekuatan impak yang tinggi, kejelasan optik yang baik (jika telus), rintangan haba yang baik, kestabilan dimensi.

Sisipan biasa: Sisipan logam untuk tetulang struktur atau kekonduksian elektrik. Juga boleh diatasi ke plastik tegar yang lain.

Aplikasi: Perumahan elektronik, komponen perubatan, bahagian dalaman automotif, penutup perindustrian.

Acrylonitrile butadiene styrene (ABS):

Ciri -ciri: Keseimbangan kekuatan, ketegaran, dan ketangguhan yang baik, proses yang baik, sering dipilih untuk bahagian estetik kerana kemudahan pewarna dan penyaduran.

Sisipan biasa: sering digunakan sebagai substrat tegar untuk overmolds TPE/TPU. Sisipan logam untuk pengikat berulir atau sokongan struktur.

Aplikasi: Elektronik pengguna, bahagian dalaman automotif, komponen perkakas.

Nylon (Polyamide - PA):

Ciri -ciri: Kekuatan tinggi, kekakuan, rintangan keletihan yang baik, rintangan kimia yang baik, sifat memakai yang sangat baik. Sering dipenuhi kaca untuk kekuatan yang dipertingkatkan.

Sisipan biasa: logam (tembaga, keluli, aluminium) untuk permukaan galas, sisipan berulir, atau tetulang struktur.

Aplikasi: Komponen di bawah automotif, gear industri dan galas, penyambung elektrik, perumahan alat kuasa.

Polypropylene (PP) & Polyethylene (PE):

Ciri -ciri: Kos rendah, rintangan kimia yang baik, rintangan keletihan yang baik, penebat elektrik yang baik. PP menawarkan kekakuan yang lebih tinggi daripada PE.

Sisipan biasa: sering digunakan sebagai substrat untuk TPE overmolds dalam barangan pengguna. Sisipan logam untuk pengikat mudah.

Aplikasi: topi botol, komponen dalaman automotif (pp), penyambung fleksibel (PE), barangan pengguna.

Logam biasa digunakan sebagai sisipan

Logam sering digunakan sebagai sisipan untuk memberikan kekuatan, ketegaran, kekonduksian elektrik, kekonduksian terma, atau ciri khusus seperti benang.

Aluminium:

Ciri-ciri: Ringan, nisbah kekuatan-ke-berat yang ringan, kekonduksian terma dan elektrik yang sangat baik, rintangan kakisan yang baik (terutama anodized).

Pertimbangan: Titik lebur yang lebih rendah daripada keluli, agak lembut. Boleh menjadi sukar untuk mengikat kimia dengan beberapa plastik tanpa rawatan permukaan.

Aplikasi: Tenggelam haba, komponen struktur ringan, penyambung elektrik, bahagian aeroangkasa.

Tembaga:

Ciri-ciri: Kekonduksian elektrik yang baik, kebolehkerjaan yang sangat baik, rintangan kakisan yang baik, bukan magnet.

Pertimbangan: Lebih berat daripada aluminium, lebih mahal daripada keluli.

Aplikasi: Sisipan berulir (mis., Untuk skru), kenalan elektrik, komponen paip, bushings. Kebolehkerjaan yang sangat baik menjadikannya sesuai untuk sisipan kecil yang kompleks.

Keluli (keluli tahan karat, keluli karbon):

Ciri -ciri: Kekuatan yang tinggi, kekakuan tinggi, rintangan haus yang baik, ketahanan yang sangat baik. Keluli tahan karat menawarkan rintangan kakisan yang unggul.

Pertimbangan: Lebih berat daripada aluminium, boleh terdedah kepada karat (keluli karbon). Memerlukan suhu pemprosesan yang tinggi untuk overmolding.

Aplikasi: Penguatkuasaan struktur, aci, permukaan galas, tepi pemotongan (instrumen pembedahan), pengikat, komponen perindustrian berat.

Keserasian bahan dan lekatan

Mencapai ikatan yang kuat dan boleh dipercayai antara sisipan dan bahan overmolding adalah matlamat utama. Bon ini dapat dicapai melalui pelbagai mekanisme, sering bekerja dalam kombinasi:

Interlocking mekanikal: Ini boleh dikatakan mekanisme ikatan yang paling biasa dan boleh dipercayai. Ia bergantung pada bahan overmolding yang mengalir ke dalam dan sekitar ciri -ciri (undercuts, lubang, knurling, alur) pada sisipan, secara fizikal mengunci dua komponen bersama -sama.

Ikatan kimia: Ini berlaku apabila bahan overmolding bahan kimia dengan permukaan sisipan. Ini sering memerlukan bahan dengan polariti yang serasi atau rawatan permukaan pada sisipan (mis., Primer, rawatan plasma) untuk mempromosikan lekatan. Bahan seperti TPU dan TPE sering direka untuk mengikat dengan baik dengan substrat plastik tegar tertentu.

Ikatan pelekat (lekatan dalam acuan): Kadang-kadang, lapisan pelekat nipis digunakan untuk memasukkan sebelum ia diletakkan di dalam acuan. Panas dan tekanan proses pencetakan mengaktifkan pelekat, mewujudkan ikatan.

Geseran Fit / Shrink Fit: Bahan overmolding, apabila penyejukan, mengecut dengan ketat di sekitar sisipan, mewujudkan daya mampatan yang kuat yang memegangnya di tempatnya. Ini amat berkesan apabila bahan overmold mempunyai kadar pengecutan yang lebih tinggi daripada sisipan.

Teknik ikatan dalam memasukkan overmolding

Kejayaan projek overmolding sisipan bergantung secara kritikal pada lekatan yang mantap antara sisipan dan bahan overmolding. Tidak seperti perhimpunan tradisional, di mana pengikat atau pelekat luaran membuat sendi, memasukkan overmolding bertujuan untuk ikatan yang bersepadu, sering lancar.

1. Interlocking mekanikal

Ini boleh dikatakan kaedah yang paling biasa, boleh dipercayai, dan mudah untuk mewujudkan ikatan yang kuat dalam memasukkan overmolding, terutamanya apabila overmolding plastik ke plastik logam atau berbeza.

Prinsip: Interlocking mekanikal bergantung pada bahan overmolding cair yang mengalir ke dalam dan merangkumi ciri -ciri pada sisipan yang menghalangnya daripada ditarik keluar. Apabila plastik menyejukkan dan menguatkan, ia secara fizikal mengunci ciri -ciri ini, mewujudkan sambungan fizikal yang mantap.

Ciri -ciri reka bentuk untuk interlocking mekanikal:

Melalui lubang: lubang yang digerudi atau ditumbuk melalui sisipan membolehkan plastik mengalir dari satu sisi ke yang lain, membentuk 'rivet' plastik yang selamat mengunci sisipan di tempat.

Bawah bawah: Ciri -ciri pada sisipan yang membuat rongga atau rehat. Apabila plastik mengalir ke bawah ini, ia membentuk kunci mekanikal.

Knurling: Corak rabung atau alur di permukaan sisipan (sering pada pin, aci, atau ciri silinder). Plastik cair mengalir ke dalam lekukan ini, memberikan banyak titik utama.

Alur dan rabung: Saluran yang disengajakan atau garisan yang dibangkitkan di permukaan sisipan memberikan laluan dan titik utama untuk plastik.

Permukaan mesh/berlubang: Untuk sisipan yang lebih besar atau kawasan yang memerlukan enkapsulasi yang ketara, mesh logam atau lembaran berlubang dapat menyediakan permukaan yang luas untuk plastik mengalir dan ikatan.

Kelebihan: Sangat dipercayai, agak tidak sensitif terhadap pencemaran permukaan (berbanding dengan ikatan kimia), dan sering memberikan kekuatan tarik keluar yang sangat baik.

Kelemahan: Memerlukan ciri reka bentuk tertentu pada sisipan, yang kadang -kadang boleh menambah kerumitan untuk memasukkan pembuatan.

2. Ikatan Kimia

Ikatan kimia berlaku apabila bahan overmolding membentuk ikatan molekul dengan permukaan sisipan. Jenis ikatan ini mewujudkan antara muka yang sangat kuat, sering tidak kelihatan.

Prinsip: Proses ini bergantung pada keserasian kimia antara kedua -dua bahan. Apabila plastik cair menyentuh permukaan memasukkan, terutamanya jika permukaan telah disediakan atau secara semula jadi reaktif, tindak balas kimia (mis., Ikatan kovalen, ikatan hidrogen, atau daya van der Waals) berlaku di antara muka, menggabungkan bahan -bahan pada tahap molekul.

Kekhususan bahan: Sesetengah elastomer termoplastik (TPEs) dan poliuretan termoplastik (TPU) secara khusus dirumuskan untuk ikatan kimia dengan substrat plastik yang tegar (mis., TPE yang direka untuk ikatan dengan ABS, PC, nilon, atau PP). Ini dicapai dengan kejuruteraan kimia TPE untuk bersesuaian dengan rantai polimer substrat.

Kepentingan tenaga permukaan: Untuk ikatan kimia yang berkesan, tenaga permukaan sisipan perlu lebih tinggi daripada atau serasi dengan ketegangan permukaan plastik cair. Tenaga permukaan yang rendah (mis., Pada permukaan berminyak atau haram) boleh membawa kepada pembasahan dan ikatan lemah yang lemah.

Kelebihan: Mewujudkan ikatan yang sangat kuat dan tahan lama, sering membentuk meterai hermetik. Tidak perlu ciri -ciri mekanikal makroskopik pada sisipan.

Kelemahan: Sangat sensitif terhadap kebersihan permukaan dan keserasian material. Memerlukan pasangan bahan tertentu.

3. Ikatan pelekat (lekatan dalam acuan)

Walaupun kurang biasa sebagai kaedah ikatan utama daripada ikatan mekanikal atau kimia, ikatan pelekat dalam acuan melibatkan menggunakan lapisan pelekat untuk mempromosikan lekatan.

Prinsip: Lapisan nipis pelekat yang serasi digunakan untuk memasukkan sebelum dimasukkan ke dalam acuan. Haba dan tekanan dari proses pengacuan suntikan kemudian mengaktifkan atau menyembuhkan pelekat, membentuk ikatan antara sisipan dan bahan overmolded.

Jenis pelekat: Pelekat dalam acuan khusus biasanya resin termoset atau cair panas reaktif yang direka untuk menahan suhu pencetakan.

Kelebihan: Boleh memudahkan ikatan antara bahan yang tidak serasi. Boleh memberikan lekatan yang kuat dan seragam.

Kelemahan: Menambah langkah tambahan ke proses pembuatan (aplikasi pelekat). Memerlukan kawalan yang teliti terhadap ketebalan pelekat dan parameter pengawetan. Boleh meningkatkan kos bahagian keseluruhan disebabkan oleh bahan pelekat dan kerumitan proses. Kurang biasa untuk volum tinggi, proses automatik melainkan benar-benar diperlukan.

Penyediaan permukaan

Terlepas dari mekanisme ikatan utama, penyediaan permukaan yang betul sisipan adalah penting untuk memaksimumkan lekatan. Cemar dan tenaga permukaan yang tidak konsisten dapat melemahkan sebarang ikatan.

Pembersihan: Ini adalah langkah yang paling asas. Sisipan mestilah bebas dari minyak, gris, habuk, ejen pelepasan acuan, cap jari, dan sisa -sisa lain. Kaedah pembersihan biasa termasuk:

Degreasing pelarut: Menggunakan pelarut seperti isopropil alkohol, aseton, atau pembersih industri khusus.

Pembersihan berair: Menggunakan detergen dan air, sering diikuti dengan membilas dan pengeringan.

Pembersihan Ultrasonik: Menggunakan gelombang bunyi frekuensi tinggi dalam mandi cecair untuk menghilangkan bahan cemar.

Pengaktifan/pengubahsuaian permukaan: Untuk meningkatkan ikatan kimia, tenaga permukaan sisipan dapat ditingkatkan atau kereaktifan kimianya bertambah baik:

Rawatan plasma: Menggunakan pelepasan plasma untuk membersihkan, etch, dan mengaktifkan permukaan pada tahap molekul. Sangat berkesan untuk plastik dan beberapa logam.

Rawatan api: Melewati permukaan dengan cepat melalui api untuk mengoksidakan dan mengaktifkannya. Biasa untuk poliolefin.

Rawatan Corona: Menggunakan pelepasan elektrik frekuensi tinggi untuk mengubah permukaan.

ABRASI MEKANIKAL: Ringankan permukaan yang ringan (mis., Sandblasting, letupan grit) untuk meningkatkan kawasan permukaan dan mewujudkan ciri-ciri mikro untuk interlocking mekanikal. Penjagaan mesti diambil untuk tidak merosakkan sisipan.

Primer/Promoter Lekatan: Memohon primer kimia yang bertindak sebagai jambatan antara sisipan dan bahan overmolding. Ini sering digunakan untuk substrat sukar untuk ikatan atau apabila ikatan kimia yang sangat kuat diperlukan.

Dengan teliti mempertimbangkan teknik ikatan ini dan melaksanakan penyediaan permukaan menyeluruh, pengeluar dapat memastikan penciptaan komponen yang sangat tahan lama dan boleh dipercayai yang memenuhi spesifikasi prestasi yang paling menuntut.

Aplikasi memasukkan overmolding

Keupayaan unik memasukkan overmolding untuk menggabungkan sifat -sifat terbaik bahan -bahan yang berbeza ke dalam satu komponen yang kohesif telah menjadikannya proses yang sangat diperlukan merentasi pelbagai industri. Dari meningkatkan keselamatan dan ketahanan untuk meningkatkan estetika dan fungsi, penyelesaian overmolding didapati dalam banyak produk yang kami gunakan setiap hari.

1. Industri Automotif

Sektor automotif adalah pengadopsi utama memasukkan overmolding kerana tuntutannya untuk ringan, estetika yang lebih baik, pengurangan bunyi, dan integrasi fungsi kompleks.

Gear Shift Tombol dan Trim Interior: Selalunya mempunyai plastik yang tegar atau teras logam yang diabaikan dengan elastomer termoplastik sentuhan lembut (TPEs) atau poliuretan termoplastik (TPU) untuk keselesaan ergonomik, rasa premium, dan kemerosotan getaran.

Perumahan dan penyambung sensor: Sensor elektronik kritikal (mis., Untuk pengurusan enjin, sistem ADAS) sering digerakkan dengan plastik tahan panas dan tahan panas. Pin logam atau litar dikemas untuk melindungi daripada kelembapan, bahan kimia, dan getaran, memastikan kebolehpercayaan dalam persekitaran yang keras.

Komponen roda stereng: Armatur logam dan komponen elektronik dilancarkan dengan pelbagai plastik untuk mewujudkan pemasangan roda stereng yang lengkap, ergonomik, dan estetika yang menyenangkan, sering menggabungkan genggaman sentuhan lembut dan butang berfungsi.

Kawasan wayar dan perhimpunan kabel: Terminal logam dan wayar dilancarkan dengan plastik untuk membuat penyambung yang teguh dan tertutup yang tahan terhadap tarik keluar, kelembapan, dan haus, penting untuk sistem elektrik kenderaan.

Pengendalian pintu dan selak: Overmolding boleh mengintegrasikan mekanisme penggerak logam dengan perumahan plastik untuk ketahanan dan kemasan yang lancar, estetika yang menyenangkan.

Pad Pedal Brake: Lengan pedal logam overmolded dengan getah anti-slip atau bahan TPE untuk keselamatan dan rasa pemandu yang lebih baik.

2. Peranti perubatan

Ketepatan, biokompatibiliti, keupayaan pensterilan, dan reka bentuk ergonomik adalah yang paling utama dalam bidang perubatan, membuat memasukkan overmolding proses yang sangat bernilai.

Pengendalian Instrumen Pembedahan: Alat pembedahan logam tegar (mis., Scalpels, forseps) biasanya overmolded dengan TPE atau silikon untuk menyediakan cengkaman yang selesa dan tidak slip untuk pakar bedah, meningkatkan kawalan dan mengurangkan keletihan semasa prosedur yang panjang. Bahan -bahan ini mesti sering menahan kitaran pensterilan yang keras.

Komponen peralatan diagnostik: Komponen elektronik dalaman, probe, atau jalur fluidik sering diabaikan dengan plastik biokompatibel untuk membuat perumahan yang dimeteraikan, steril, dan mudah dibersihkan.

Tubing dan penyambung perubatan: Penyambung plastik logam atau tegar diabaikan dengan bahan-bahan yang fleksibel (mis., TPE gred perubatan, silikon) untuk membuat meterai kebocoran, sambungan selamat, dan antara muka ergonomik untuk garisan IV, kateter, dan sistem penghantaran cecair yang lain.

Peranti perubatan yang boleh dipakai: Sensor dan papan litar terkandung dalam overmolds yang lembut dan mesra kulit untuk peranti seperti monitor glukosa atau pelacak kadar jantung berterusan, memastikan keselesaan dan perlindungan.

Alat Pergigian: Petua kerja logam overmolded dengan pemegang plastik ergonomik untuk keselesaan dan kawalan doktor gigi yang lebih baik.

3. Produk Pengguna

Dari alat pegang tangan ke peralatan rumah tangga, overmolding meningkatkan ketahanan, estetika, dan pengalaman pengguna dalam pelbagai barangan pengguna.

Genggaman Alat Kuasa: Permohonan yang paling dikenali. Badan-badan alat plastik atau logam yang tegar diabaikan dengan TPE untuk menyediakan genggaman yang selesa, tidak tergelincir, getaran untuk meningkatkan keselamatan dan keselesaan pengguna.

Pemegang berus gigi elektrik: Motor dan bateri dalaman dimeteraikan dalam shell plastik yang tegar, yang kemudiannya sering diatasi dengan TPE untuk cengkaman yang selesa, kalis air, dan estetika yang menyenangkan.

Pengendalian Alat Dapur: Spatula logam, whisks, dan pisau overmolded dengan plastik tahan panas, plastik ergonomik atau silikon untuk keselesaan dan cengkaman yang lebih baik semasa memasak.

Lampiran Peranti Elektronik: Kawalan jauh, pengawal permainan, dan peranti rumah pintar sering memaparkan pangkalan plastik keras dengan TPE souch lembut overmolds untuk cengkaman yang lebih baik, ketahanan, dan rasa premium. Litar dalaman juga boleh dikemas.

Barang -barang sukan: genggaman basikal, genggaman kelab golf, topeng skuba, dan kasut olahraga sering menggunakan overmolding untuk menggabungkan unsur -unsur struktur yang tegar dengan bahan -bahan yang lebih lembut, lebih kasar untuk prestasi dan keselesaan.

Produk Penjagaan Peribadi: Pengendalian pisau cukur, rambut rambut, dan aplikator kosmetik menggunakan overmolding untuk reka bentuk ergonomik dan rayuan sentuhan yang dipertingkatkan.

4. Komponen Perindustrian

Dalam tetapan perindustrian, overmolding digunakan untuk mewujudkan komponen yang mantap dan tinggi yang dapat menahan keadaan operasi yang menuntut, meningkatkan keselamatan, dan menyatukan fungsi.

Gasket dan anjing laut: Sisipan logam boleh diatasi dengan bahan elastomerik untuk menghasilkan penyelesaian pengedap yang sangat tahan lama dan tepat untuk pam, injap, dan kandang, yang menawarkan prestasi unggul berbanding dengan gasket mampatan tradisional.

Penyambung dan suis elektrik: Kenalan logam dan terminal dilancarkan dengan plastik penebat untuk membuat sambungan elektrik yang dimeteraikan, mantap, dan selamat, melindungi terhadap kelembapan, habuk, dan kejutan elektrik.

Impellers dan Gears: Aci logam atau hab boleh diabaikan dengan plastik kejuruteraan untuk menghasilkan pendesak ringan atau gear dengan rintangan kakisan yang lebih baik, pengurangan bunyi, dan mengurangkan inersia, sambil mengekalkan antara muka yang kuat ke batang pemacu.

Alat dan Perengkuh Tangan: Badan-badan alat logam overmolded dengan pemegang plastik tahan kimia yang selesa untuk meningkatkan ergonomik, menyediakan penebat elektrik, dan mengurangkan keletihan pengguna.

Getaran Getaran dan Dampeners: Pengikat logam atau pangkalan plastik tegar diasingkan dengan elastomer lembut untuk menghasilkan komponen yang berkesan mengasingkan getaran dalam jentera dan peralatan, mengurangkan bunyi dan memanjangkan hayat produk.

Kelebihan dan kekurangan memasukkan overmolding

Walaupun memasukkan overmolding menawarkan penyelesaian yang kuat untuk mewujudkan komponen berbilang bahan, seperti mana-mana proses pembuatan, ia dilengkapi dengan set manfaat dan batasannya sendiri. Pemahaman yang jelas tentang kebaikan dan keburukan ini adalah penting untuk menentukan jika overmolding adalah pendekatan yang paling sesuai untuk permohonan yang diberikan.

Kelebihan (kebaikan)

Masukkan Overmolding memberikan manfaat penting yang sering melebihi cabarannya, menjadikannya pilihan pilihan untuk banyak reka bentuk produk yang kompleks.

Pengurangan kos (jangka panjang):

Waktu pemasangan yang dikurangkan: Dengan mengintegrasikan pelbagai komponen ke dalam satu, overmolding menghapuskan keperluan untuk langkah -langkah pemasangan yang berasingan, seperti mengacaukan, melekatkan, atau mengimpal. Ini mengurangkan kos buruh dan mempercepatkan kitaran pengeluaran.

Komponen yang lebih sedikit untuk mengurus: Menyatukan bahagian memudahkan pengurusan inventori, pembelian, dan logistik rantaian bekalan.

Mengurangkan sekerap dan kerja semula: Proses overmolding yang direka dengan baik dapat menghasilkan bahagian yang sangat konsisten, meminimumkan penolakan yang dikaitkan dengan pemasangan yang rosak atau komponen yang salah.

Prestasi dan fungsi bahagian yang lebih baik:

Ciri -ciri Bahan Synergistik: Membolehkan gabungan bahan dengan ciri -ciri yang jauh berbeza (mis., Logam tegar untuk kekuatan, plastik fleksibel untuk cengkaman, logam konduktif elektrik dengan plastik penebat) untuk mencapai prestasi keseluruhan yang unggul.

Ketahanan dan kebolehpercayaan yang dipertingkatkan: Bon bersepadu antara sisipan dan overmold sering menyebabkan bahagian yang lebih mantap, mengurangkan keletihan, melonggarkan, atau keletihan material yang boleh berlaku dalam komponen yang dipasang secara tradisional. Ia mewujudkan sambungan yang lebih kuat dan lebih kekal.

Keupayaan pengedap yang dipertingkatkan: Overmolding boleh membuat meterai hermetik di sekitar sisipan, melindungi elektronik sensitif atau mencegah kebocoran bendalir.

Pengurangan getaran dan bunyi bising: Overmolds lembut dapat menyerap kejutan dan melembapkan getaran, meningkatkan panjang umur produk dan keselesaan pengguna.

Reka bentuk fleksibiliti dan estetika:

Geometri Kompleks: Membolehkan penciptaan bahagian-bahagian yang rumit yang sukar atau mustahil untuk menghasilkan menggunakan kaedah pengacuan tunggal atau kaedah konvensional.

Ciri -ciri Bersepadu: Membolehkan integrasi ciri -ciri yang lancar seperti sisipan berulir, litar elektronik, sensor, atau genggaman ergonomik terus ke bahagian.

Estetika yang lebih baik: Menawarkan pereka keupayaan untuk mencipta permukaan pelbagai warna, berbilang tekstur, dan sentuhan lembut yang meningkatkan daya tarikan produk dan ergonomik, sering menghapuskan pengikat atau jahitan yang kelihatan.

Kekurangan (keburukan)

Walaupun banyak kelebihannya, masukkan overmolding memberikan cabaran tertentu yang perlu dipertimbangkan dengan teliti semasa fasa perancangan dan reka bentuk.

Kos perkakas awal yang lebih tinggi:

Acuan Kompleks: Alat overmolding sememangnya lebih kompleks daripada acuan suntikan standard kerana mereka mesti tepat menampung dan mengamankan sisipan. Ini sering memerlukan reka bentuk teras dan rongga yang rumit, lokasi pintu khas, dan ciri -ciri automasi yang berpotensi, yang membawa kepada pelaburan pendahuluan yang lebih tinggi.

Peralatan Multi-Shot: Untuk overmolding multi-shot, kerumitan perkakas dan kos meningkat dengan ketara kerana ia melibatkan pelbagai rongga, berputar platen, atau mekanisme pemindahan dalam satu acuan.

Masalah Keserasian Bahan:

Cabaran lekatan: Mencapai ikatan yang kuat dan konsisten boleh mencabar, terutamanya antara bahan -bahan yang berbeza dengan tenaga permukaan yang rendah atau perbezaan besar dalam pekali pengembangan haba. Ini boleh menyebabkan penyingkiran, peperangan, atau retak.

Batasan suhu pemprosesan: Suhu cair bahan overmolding mestilah cukup rendah untuk tidak merosakkan atau merendahkan bahan sisipan. Ini boleh mengehadkan pilihan bahan.

Pengecutan pembezaan: Sebagai plastik yang terlalu panas, ia menyusut. Sekiranya bahan sisipan mempunyai pekali pengembangan terma yang berbeza, pengecutan perbezaan ini dapat menyebabkan tekanan dalaman, yang membawa kepada kegagalan melengkung, retak, atau ikatan dari masa ke masa.

Peningkatan masa kitaran (dalam beberapa kes):

Masukkan Loading: Jika sisipan dimuat secara manual, ini menambah masa kitaran keseluruhan, memberi kesan kepada kecekapan pengeluaran. Malah pemuatan automatik menambah kenaikan kecil.

Waktu penyejukan: Kehadiran sisipan kadang -kadang boleh menjejaskan keseragaman penyejukan, yang berpotensi memerlukan kitaran penyejukan yang lebih lama untuk mencegah peperangan atau mencapai pemejalan penuh, terutama jika sisipan bertindak sebagai tenggelam haba.

Risiko memasukkan kerosakan atau kesalahan:

Tekanan suntikan tinggi: Daya suntikan plastik cair berpotensi membengkok, memecahkan, atau menggantikan sisipan halus jika mereka tidak disokong secukupnya atau jika parameter suntikan tidak dioptimumkan.

Kedudukan yang tepat: Mengekalkan penempatan memasukkan tepat dalam acuan boleh mencabar, dan mana -mana misalignment boleh membawa kepada bahagian yang cacat.

Kerumitan reka bentuk:

Reka bentuk yang saling bergantung: Reka bentuk sisipan dan overmold adalah berkaitan dengan dikaitkan. Perubahan kepada seseorang sering memerlukan perubahan kepada yang lain, yang memerlukan proses reka bentuk yang lebih bersepadu dan berulang.

Kepentingan DFM: Reka bentuk untuk pembuatan (DFM) bahkan lebih kritikal dalam overmolding. Kesalahan dalam reka bentuk boleh menjadi sangat mahal untuk membetulkan sekali perkakas dibuat.

Walaupun terdapat cabaran-cabaran ini, apabila dirancang dan dilaksanakan dengan teliti, kelebihan memasukkan overmolding dari segi prestasi sebahagian, kecekapan kos dalam jumlah yang tinggi, dan kebebasan reka bentuk sering menjadikannya pilihan yang lebih baik untuk aplikasi kompleks, pelbagai bahan. Kunci kejayaan terletak pada reka bentuk menyeluruh, pemilihan bahan, dan pengoptimuman proses.

Kajian kes

Contoh-contoh dunia nyata dengan kuat menggambarkan potensi transformasi memasukkan overmolding. Kajian kes ini menyerlahkan bagaimana proses ini menyelesaikan cabaran kejuruteraan yang kompleks, mengoptimumkan prestasi, dan mencapai kecekapan pembuatan yang signifikan.

Kajian Kes 1: Perumahan Sensor Automotif

Cabaran: Pengilang automotif terkemuka yang diperlukan untuk menghasilkan perumahan sensor yang sangat tahan lama untuk sistem bantuan pemandu lanjutan (ADAS). Sensor memerlukan penjajaran yang tepat, perlindungan dari persekitaran bawah tanah yang keras (turun naik suhu, kelembapan, bahan kimia), dan pengasingan elektrik litar dalaman yang halus. Perhimpunan tradisional dengan gasket dan sebatian potting mahal, terdedah kepada kebocoran, dan intensif buruh.

Penyelesaian Overmolding: Masukkan overmolding dipilih untuk merangkum sensor logam dan pendawaian dalamannya.

Masukkan: Komponen sensor logam yang tepat machined dengan wayar tertanam dan pin sambungan.

Bahan Overmold: PBT yang berprestasi tinggi, PBT yang dipenuhi kaca (polybutylene terephthalate) dipilih untuk rintangan kimia yang sangat baik, kestabilan haba, dan kestabilan dimensi.

Proses: Sensor logam secara robot dimasukkan ke dalam acuan. PBT kemudian disuntik, sepenuhnya merangkumi sensor dan mewujudkan meterai hermetik yang teguh di sekitar sambungan elektrik.

Faedah yang dicapai:

Ketahanan yang dipertingkatkan: Overmold lancar memberikan perlindungan yang lebih baik terhadap faktor -faktor persekitaran, dengan ketara memanjangkan jangka hayat sensor.

Pengurangan kos: Menghapuskan beberapa langkah pemasangan (potting, gasketing, pengikat), mengurangkan kos buruh dan bahan sebanyak lebih dari 30%.

Kebolehpercayaan yang lebih baik: Mengurangkan laluan kebocoran yang berpotensi dan titik kegagalan berbanding dengan perhimpunan tradisional.

Miniaturisasi: Dibenarkan untuk reka bentuk yang lebih padat kerana sifat bersepadu komponen.

Kajian Kes 2: Pemegang instrumen pembedahan ergonomik

Cabaran: Sebuah syarikat peranti perubatan bertujuan untuk meningkatkan ergonomik dan keselamatan alat pemotongan pembedahan yang boleh diguna semula. Pemegang logam yang sedia ada adalah licin apabila basah, menyebabkan keletihan tangan semasa prosedur yang panjang, dan memerlukan proses pelekat yang berasingan dan intensif buruh untuk cengkaman getah. Keserasian pensterilan juga kritikal.

Penyelesaian Overmolding: Bilah logam dan shank telah diatasi dengan elastomer termoplastik gred khusus (TPE).

Masukkan: Bilah keluli tahan karat tegar dan tang integralnya (bahagian pemegang).

Bahan Overmold: TPE yang dirumuskan, biokompatibel telah dipilih untuk rasa sentuhan lembutnya, sifat-sifat bukan slip walaupun basah, dan keupayaan untuk menahan siklus pensterilan stim (autoklaf) yang berulang tanpa degradasi atau delaminasi.

Proses: Tang logam tepat diposisikan dalam rongga acuan. TPE disuntik di sekelilingnya, membentuk cengkaman ergonomik dengan ciri -ciri bertekstur. Ciri-ciri interlocking mekanikal (alur, melalui lubang) direka bentuk ke dalam sisipan logam untuk memastikan ikatan yang kuat dan kekal.

Faedah yang dicapai:

Ergonomik unggul: Cengkaman TPE sentuhan lembut meningkatkan keselesaan dan kawalan pakar bedah yang lebih baik, mengurangkan keletihan tangan.

Keselamatan yang dipertingkatkan: Permukaan bukan slip mengurangkan risiko kemerosotan secara tidak sengaja semasa prosedur kritikal.

Peningkatan Pembuatan & Simpanan Kos: Menghapuskan langkah pelekat manual, mengakibatkan proses yang lebih bersih, mengurangkan buruh, dan pengeluaran yang lebih cepat.

Keserasian pensterilan: TPE yang dipilih mengekalkan integriti dan kekuatan ikatannya melalui protokol pensterilan yang ketat.

Kajian Kes 3: Kawalan Jauh Elektronik Pengguna

Cabaran: Pengilang elektronik pengguna ingin meningkatkan rasa sentuhan, rintangan drop, dan estetika keseluruhan kawalan jauh mewah. Reka bentuk asal adalah plastik tegar, terdedah kepada retak apabila jatuh, dan merasa "murah."

Penyelesaian Overmolding: Proses overmolding dua tembakan (multi-shot) digunakan untuk membuat badan jauh.

Pukulan pertama (sisipan/substrat): plastik ABS (acrylonitrile butadiene styrene) yang tegar membentuk teras struktur dan butang telaga terpencil.

Pukulan kedua (Overmold): TPE yang dirumuskan khas disuntik di bahagian -bahagian abs, mewujudkan kawasan luar dan aksen yang lembut dan lembut.

Proses: Komponen ABS dibentuk di rongga pertama, kemudian dipindahkan secara automatik (melalui putaran acuan atau lengan robot) ke rongga kedua di mana TPE disuntik.

Faedah yang dicapai:

Rasa sentuhan premium: Overmold TPE menyediakan permukaan yang menyenangkan dan lembut yang meningkatkan pengalaman pengguna dengan ketara.

Rintangan drop yang lebih baik: Lapisan luar elastomerik yang diserap daya kesan, menjadikan jauh lebih tahan lama dan kurang rentan terhadap kerosakan daripada titisan yang tidak disengajakan.

Peningkatan estetika: reka bentuk pelbagai bahan yang diaktifkan dengan tekstur dan kontras warna yang berbeza, meningkatkan kualiti dan reka bentuk kecanggihan produk.

Pengeluaran yang diselaraskan: Proses dua-shot dibenarkan untuk penciptaan bahagian yang kompleks, berbilang bahan dalam satu kitaran pencetakan, mengurangkan masa pemasangan dan logistik.

Contoh -contoh ini menggariskan yang memasukkan overmolding bukan hanya mengenai menggabungkan bahan; Ini mengenai penyelesaian bersepadu kejuruteraan yang memberikan prestasi, kecekapan, dan rayuan pasaran yang unggul.

Amalan terbaik untuk memasukkan overmolding

Mencapai hasil yang konsisten dan berkualiti tinggi dalam memasukkan overmolding memerlukan pematuhan untuk membuktikan amalan terbaik sepanjang reka bentuk, perkakas, dan peringkat pembuatan.

1. Garis Panduan Reka Bentuk untuk Pembuatan (DFM)

Keputusan reka bentuk proaktif adalah cara yang paling berkesan untuk memastikan kejayaan overmolding.

Berkolaborasi awal: Terlibat dengan pembekal dan pembekal bahan anda dari fasa reka bentuk awal. Kepakaran mereka dapat menghalang reka bentuk semula yang mahal.

Akaun untuk sifat bahan: Memahami pengembangan haba, pengecutan, dan ciri -ciri lekatan kedua -dua bahan. Toleransi reka bentuk harus menjelaskan perbezaan ini.

Menggalakkan interlocking mekanikal: Mengutamakan ciri -ciri reka bentuk pada sisipan (undercuts, lubang, knurling) yang memaksimumkan kekuatan ikatan mekanikal.

Mengekalkan ketebalan dinding seragam: Berusaha untuk ketebalan dinding overmold yang konsisten di sekitar sisipan untuk meminimumkan penyejukan, peperangan, dan tanda tenggelam yang konsisten.

Radius murah: Gunakan radii murah (fillet) pada sudut dalaman dan luaran, terutamanya di mana overmold memenuhi sisipan, untuk mengurangkan kepekatan tekanan dan meningkatkan aliran bahan.

Mengoptimumkan Pintu dan Venting: Gerbang meletakkan strategik untuk memastikan aliran seimbang di sekitar sisipan dan lubang untuk mencegah perangkap udara, yang boleh menyebabkan lompang dan ikatan yang lemah.

Pastikan memasukkan keteguhan: sisipan reka bentuk untuk menahan tekanan suntikan dan suhu tanpa ubah bentuk. Pertimbangkan ketegaran dan jisim haba mereka.

Pelepasan untuk komponen acuan: Pastikan ruang yang mencukupi di sekitar sisipan untuk komponen acuan (mis., Pin teras) untuk melibatkan diri tanpa gangguan.

2. Kawalan dan Pemeriksaan Kualiti

Kawalan kualiti yang ketat sepanjang proses adalah penting untuk memastikan integriti dan prestasi sebahagian.

Pemeriksaan Bahan Masuk: Sahkan kualiti, dimensi, dan kebersihan semua sisipan masuk dan bahan overmolding mentah.

Pemantauan dalam proses:

Sistem penglihatan automatik: Gunakan kamera untuk mengesahkan penempatan sisipan yang betul sebelum penutupan acuan.

Pemantauan Parameter Proses: Tekanan Suntikan, Suhu, Masa Kitaran, dan Profil Suntikan Secara Berterusan untuk Memastikan Konsistensi.

Penentukuran Robot/Automasi: Secara kerap menentukur sistem penempatan robot untuk ketepatan.

Pemeriksaan pasca pengacuan:

Pemeriksaan Visual: Periksa kecacatan kosmetik, kilat, lompang, tembakan pendek, dan enkapsulasi yang betul sisipan.

Pemeriksaan Dimensi: Gunakan calipers, mikrometer, CMMS (mesin pengukur koordinat), atau pengimbas optik untuk mengesahkan dimensi kritikal.

Ujian lekatan:

Ujian tarik keluar: Sapukan daya yang diukur ke sisipan untuk menentukan kekuatan bon yang diperlukan untuk menariknya keluar dari overmold.

Ujian Peel: Ukur daya yang diperlukan untuk mengupas bahan overmold dari permukaan sisipan (biasa untuk antara muka rata).

Ujian tork: Untuk sisipan berulir, mengukur tork yang diperlukan untuk berputar atau menyisipkan sisipan.

Ujian Alam Sekitar: Sampel subjek kepada suhu yang melampau, kelembapan, pendedahan kimia, atau radiasi UV untuk memastikan prestasi jangka panjang dan integriti bon dalam persekitaran yang dimaksudkan.

Ujian Fungsian: Uji bahagian selesai dalam aplikasi yang dimaksudkan untuk mengesahkan semua fungsi dipenuhi.

Dengan mengintegrasikan amalan terbaik ini, pengeluar dapat mengurangkan risiko, mengoptimumkan pengeluaran, dan secara konsisten menghasilkan komponen overmolded berkualiti tinggi.

Trend masa depan dalam memasukkan overmolding

Bidang overmolding sisipan terus berkembang, didorong oleh kemajuan dalam sains bahan, teknologi pembuatan, dan peningkatan permintaan untuk produk bersepadu dan mampan.

Kemajuan dalam Bahan dan Teknologi:

Integrasi pelbagai bahan : Mengharapkan pembangunan berterusan dalam TPE dan TPU yang sangat khusus yang menawarkan ikatan kimia yang unggul kepada pelbagai plastik dan logam kejuruteraan yang lebih luas, mengurangkan pergantungan pada rawatan permukaan.

Bahan dan sensor pintar: Integrasi yang semakin meningkat elektronik, sensor (mis., Tekanan, suhu, RFID), dan juga litar fleksibel terus ke dalam komponen overmolded, mewujudkan bahagian "pintar" dengan fungsi tertanam.

Bahan Lestari: Meningkatkan penggunaan bahan overmolding berasaskan bio, kitar semula, dan kitar semula untuk memenuhi peraturan alam sekitar dan permintaan pengguna untuk produk yang lebih hijau.

Pembuatan Aditif (Percetakan 3D) untuk sisipan: Prototaip dan juga pengeluaran rendah sisipan kompleks melalui percetakan 3D menjadi lebih lazim, menawarkan kebebasan dan kelajuan reka bentuk yang belum pernah terjadi sebelumnya.

Getah silikon cecair (LSR) Overmolding: Sebagai teknologi pencetakan LSR matang, penggunaannya untuk mengatasi plastik dan logam untuk sentuhan lembut, pengedap, dan aplikasi perubatan akan terus berkembang kerana sifat uniknya (biokompatibiliti, pelbagai suhu yang luas).

Perisian simulasi yang dipertingkatkan: Alat simulasi yang lebih canggih akan membolehkan jurutera meramalkan aliran bahan, kekuatan bon, tekanan sisa, dan peperangan yang berpotensi dengan ketepatan yang lebih tinggi, mengoptimumkan reka bentuk hampir sebelum perkakas dipotong.

Peningkatan Integrasi Automasi dan Industri 4.0:

Robotik untuk penempatan memasukkan: Kemajuan lanjut dalam sistem robot yang berkelajuan tinggi dan tepat untuk pemuatan sisipan automatik akan meningkatkan kecekapan dan konsistensi, terutamanya untuk sisipan halus atau kompleks.

Sel Pengilangan Bersepadu: Garis overmolding akan menjadi lebih bersepadu dengan proses hiliran (pemasangan, ujian, pembungkusan) dalam persekitaran pembuatan "lampu" sepenuhnya automatik.

Kawalan proses masa nyata: Memanfaatkan AI dan pembelajaran mesin untuk pemantauan masa nyata dan kawalan penyesuaian parameter pencetakan, mengoptimumkan kualiti dan mengurangkan sisa.

Kembar digital: Penciptaan replika digital proses pembuatan untuk meramalkan prestasi, menyelesaikan masalah, dan mengoptimumkan operasi dari jauh.

Trend ini menunjukkan masa depan di mana memasukkan overmolding akan menjadi lebih canggih, serba boleh, dan pusat kepada penciptaan produk maju, pelbagai fungsi di semua industri.

Jadi

Perjalanan melalui sisipan overmolding mendedahkan proses pembuatan yang canggih dan sangat berharga yang berdiri sebagai asas reka bentuk produk moden. Dari meningkatkan prestasi dan estetika untuk menggabungkan komponen dan mengurangkan kos jangka panjang, keupayaannya adalah transformatif.

Rekap mata utama:

Apa itu: masukkan overmolding dengan tepat merangkumi komponen yang telah dibentuk (masukkan) dengan bahan suntikan yang dibentuk, mewujudkan satu bahagian bersepadu.

Proses Teras: Melibatkan penyediaan sisipan yang teliti, penempatan selamat dalam acuan, suntikan bahan yang tepat, penyejukan, dan lonjakan, sering memanfaatkan sistem automatik untuk kecekapan.

Reka bentuk adalah yang paling penting: Kejayaan bergantung pada reka bentuk yang teliti dari kedua -dua sisipan dan plastik overmolding, memandangkan aspek seperti ciri -ciri interlocking mekanikal, ketebalan dinding seragam, gating yang betul, dan draf sudut untuk memastikan kebolehkerjaan dan kekuatan ikatan.

Keserasian bahan adalah kritikal: Pemilihan bahan sisipan dan overmolding mesti mengandaikan keserasian terma, kimia, dan melekat untuk mencapai ikatan yang kuat dan boleh dipercayai, sering memanfaatkan termoplastik biasa seperti TPE, TPU, PC, ABS, dan logam seperti aluminium, tembaga, dan keluli.

Mekanisme ikatan: Lekatan terutamanya dicapai melalui interlocking mekanikal yang mantap, ikatan kimia (terutamanya dengan bahan khusus), atau, kurang biasa, pelekat dalam acuan, semuanya disokong oleh penyediaan permukaan yang teliti.

Aplikasi yang luas: Dari meningkatkan ergonomik dan melindungi elektronik sensitif dalam peranti perubatan dan produk pengguna, untuk meningkatkan ketahanan dan fungsi dalam komponen automotif dan perindustrian, fleksibiliti overmolding sangat luas.

Kelebihan & Kekurangan: Semasa menawarkan kelebihan yang ketara dalam prestasi, penyatuan bahagian, dan pengurangan kos jangka panjang, ia menuntut pelaburan alat awal yang lebih tinggi dan pengurusan keserasian material dan kerumitan proses.