Pengenalan kepada toleransi pencetakan suntikan

Dalam dunia pembuatan, kesempurnaan adalah konsep teataui, bukan realiti praktikal. Tidak ada dua bahagian yang dihasilkan -sama ada mesin, dibuang, atau dibentuk -pernah sama ke tahap atom. Dalam pengacuan suntikan, di mana plastik cair tertakluk kepada haba, tekanan, dan penyejukan yang sengit, pembolehubah di mana -mana.

Bagi jurutera dan pereka produk, cabarannya bukan untuk menghapuskan variasi ini, tetapi untuk mengawalnya. Di sinilah Toleransi pencetakan suntikan datang bermain. Memahami bagaimana untuk menentukan, mengukur, dan reka bentuk untuk toleransi ini adalah perbezaan antara perhimpunan berprestasi tinggi dan kegagalan pembuatan yang mahal.

Pdanuan ini akan membimbing dana melalui kerumitan toleransi pencetakan suntikan, dari piawaian industri seperti ISO 20457 kepada strategi reka bentuk "keluli selamat" praktikal yang digunakan oleh acuan veteran.

Apakah toleransi pencetakan suntikan?

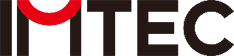

Dalam istilah yang paling mudah, a toleransi adalah variasi yang dibenarkan dalam dimensi tertentu bahagian yang dibentuk. Ia adalah pelbagai sisihan -plus atau tolak -dari nilai reka bentuk nominal yang boleh dimiliki oleh bahagian semasa masih berfungsi dengan betul.

Contohnya, jika reka bentuk memerlukan ketebalan dinding 2.00 mm dengan toleransi ± 0.05 mm, mana -mana bahagian yang mengukur antara 1.95 mm dan 2.05 mm boleh diterima.

Walau bagaimanapun, toleransi pencetakan suntikan adalah unik berbanding dengan logam. Tidak seperti pemesinan CNC, di mana alat pemotongan secara progresif menghilangkan bahan untuk memukul dimensi, pengacuan suntikan bergantung pada bahan yang mengecut kerana ia sejuk.

- Pengecutan: Semua plastik mengecut apabila mereka beralih dari cecair ke pepejal.

- Warpage: Bidang yang berbeza dari bahagian sering sejuk pada kadar yang berbeza, yang membawa kepada tekanan dalaman.

Oleh kerana itu, toleransi dalam pengacuan suntikan dikelaskan kepada dua kategataui umum:

- Toleransi Umum (Komersial): Ini adalah toleransi standard yang lebih luas yang sesuai untuk kebanyakan ciri di mana ketepatan tinggi tidak kritikal. Mereka kos efektif dan lebih mudah dicapai.

- Toleransi baik (ketepatan): Ini adalah julat yang lebih ketat yang dikhaskan untuk ciri -ciri kritikal (seperti bearing sesuai atau permukaan pengedap). Mereka memerlukan pembinaan acuan khusus, bahan premium, dan kawalan proses yang ketat -semuanya meningkatkan kos.

Mengapa toleransi penting dalam pengacuan suntikan?

Toleransi bukan hanya nombor pada cetakan; Mereka adalah kontrak antara pereka dan pengilang. Mewujudkan toleransi yang jelas dan realistik adalah penting untuk tiga sebab utama:

1. Perhimpunan sesuai dan berfungsi

Kebanyakan bahagian yang dibentuk suntikan adalah komponen sistem yang lebih besar. Sekiranya toleransi terlalu longgar, bahagian -bahagian boleh mengetuk, bocor, atau gagal bersama -sama. Sekiranya toleransi terlalu ketat pada ciri-ciri yang tidak kritikal, dana boleh menolak bahagian yang berfungsi dengan sempurna.

- Contoh: Komponen snap-fit memerlukan toleransi yang tepat pada mekanisme klip untuk berfungsi, tetapi toleransi longgar pada permukaan bertekstur luaran boleh diterima.

2. Kawalan Kos Pembuatan

Terdapat hubungan eksponen langsung antara ketegangan toleransi dan kos sebahagian.

- Toleransi Looser: Benarkan masa kitaran yang lebih cepat, perkakas standard, dan bahan yang lebih murah (seperti polipropilena komoditi).

- Toleransi yang lebih ketat: Memerlukan pemprosesan yang lebih perlahan (untuk memastikan penyejukan seragam), acuan keluli ketepatan tinggi, dan resin kejuruteraan mahal (seperti nilon yang penuh dengan kaca atau mengintip).

- Peraturan Emas: "Reka bentuk untuk toleransi yang paling longgar yang masih membolehkan bahagian berfungsi."

3. Konsistensi dan kebolehulangan

Toleransi memberikan penanda aras untuk kawalan kualiti. Mereka membenarkan pengeluar untuk mengesahkan bahawa proses mereka stabil. Sekiranya bahagian -bahagian mula hanyut daripada toleransi, ia menandakan bahawa proses suntikan parameter seperti parameter atau masa penyejukan -telah beralih dan memerlukan pembetulan.

Faktor yang mempengaruhi toleransi pencetakan suntikan

Mencapai ketepatan dalam pengacuan suntikan adalah tindakan mengimbangi. Tidak seperti pemesinan, di mana laluan alat menentukan dimensi akhir, pencetakan melibatkan perubahan fasa -cecair kepada pepejal -yang secara semulajadi memperkenalkan pergerakan dan kebolehubahan.

Empat faktor utama mempengaruhi sama ada bahagian akan memukul sasaran toleransi atau berakhir di tong sampah.

1. Pemilihan Bahan: Asas Toleransi

Pilihan resin adalah prediktor tunggal terbesar toleransi yang boleh dicapai. Bahan plastik berkelakuan berbeza kerana mereka sejuk dan menguatkan, terutamanya disebabkan oleh struktur molekul mereka.

-

Kadar pengecutan:

- Plastik amorf (mis., Abs, polikarbonat, polistirena): Bahan -bahan ini sejuk secara beransur -ansur dan mengecil kurang (biasanya 0.4% - 0.8%). Mereka biasanya memegang toleransi yang lebih ketat .

- Plastik separa kristal (mis., Polypropylene, nilon, polietilena): Ini menjalani fasa penghabluran yang cepat apabila penyejukan, yang membawa kepada perubahan jumlah yang signifikan. Mereka mengecut lebih banyak (biasanya 1.0% - 2.5% atau lebih) dan lebih sukar untuk bertahan dengan toleransi yang ketat.

-

Peranan pengisi:

Menambah pengisi seperti Serat kaca or Pengisi mineral meningkatkan kestabilan dimensi dengan ketara. Serat secara mekanikal menyekat pengecutan, yang membolehkan bahan -bahan seperti nilon memegang toleransi yang lebih ketat daripada yang mereka lakukan dalam keadaan mereka yang tidak diperkuatkan.- Kaveat: Serat cenderung menyelaraskan dengan aliran plastik, menyebabkan Pengecutan anisotropik -Mengandatahi bahagian mengecut secara berbeza ke arah aliran berbanding aliran.

2. Reka bentuk dan pembinaan acuan

Anda tidak boleh membentuk bahagian ketepatan dari alat yang tidak tepat. Kualiti acuan secara langsung berkorelasi dengan kualiti bahagian akhir.

- Ketepatan perkakas: Acuan keluli ketepatan tinggi (Kelas 101) adalah CNC machined dan EDM terhakis untuk toleransi sering dalam ± 0.005 mm. Aluminium atau alat lembut tidak dapat memegang julat yang sama dari masa ke masa.

- Peronggaan:

- Acuan tunggal-rongga: Menawarkan ketepatan tertinggi kerana setiap pukulan adalah sama.

- Acuan pelbagai rongga: Memperkenalkan variasi "rongga-ke-rongga". Walaupun dengan pemesinan yang sempurna, ketidakseimbangan aliran halus boleh menyebabkan rongga 1 untuk menghasilkan bahagian yang sedikit lebih besar daripada rongga 4.

- Lokasi Pintu: Pintu di mana plastik memasuki acuan. Plastik mengecut lebih banyak arah aliran daripada tegak lurus kepadanya. Lokasi pintu yang lemah boleh menyebabkan ovaliti di bahagian bulat atau melengkung di bahagian yang panjang dan rata.

- Sistem Penyejukan: Penyejukan seragam adalah kritikal. Jika satu sisi acuan lebih panas daripada yang lain, bahagian itu akan mengecilkan secara tidak sekata dan meledingkan (tunduk) ke arah yang lebih panas.

3. Parameter proses pencetakan suntikan

Walaupun dengan bahan yang sempurna dan acuan yang sempurna, tetapan mesin (tetingkap proses) dapat mengubah dimensi.

- Tekanan & Pembungkusan Suntikan: "Pembungkusan" merujuk kepada menambahkan lebih banyak bahan ke dalam acuan kerana bahagiannya menyejukkan untuk mengimbangi pengecutan.

- Tekanan Pek Tinggi: Memaksa lebih banyak plastik, mengurangkan pengecutan (bahagian lebih besar).

- Tekanan pek rendah: Membolehkan lebih banyak pengecutan (bahagian lebih kecil).

- Suhu cair dan acuan: Suhu yang lebih tinggi biasanya membolehkan aliran yang lebih baik tetapi memanjangkan masa penyejukan. Sekiranya bahagian dikeluarkan semasa masih terlalu panas, ia boleh terus mengecil atau meledingkan di luar acuan.

4. Bahagian geometri dan saiz

Reka bentuk bahagian itu sendiri mengenakan had fizikal terhadap toleransi.

- Saiz keseluruhan: Toleransi sering menjadi fungsi saiz. Ia lebih sukar untuk memegang ± 0.1 mm pada papan pemuka automotif 500mm daripada pada gear 10mm.

- Konsistensi ketebalan dinding: Ini adalah peraturan keemasan reka bentuk plastik.

- Dinding seragam: Mengakibatkan penyejukan seragam dan pengecutan yang boleh diramalkan.

- Dinding berubah: Kawasan tebal lebih lambat daripada kawasan nipis, mewujudkan tekanan dalaman yang menarik bahagian keluar dari bentuk (Warpage), memusnahkan ketepatan dimensi.

Jadual Ringkasan: Faktor sekilas

| Faktor | Meningkatkan kawalan toleransi (lebih mudah) | Mengurangkan kawalan toleransi (lebih sukar) |

|---|---|---|

| Bahan | Shrink rendah (abs, pc), penuh kaca | Tinggi-shrink (pp, hdpe), tidak terisi |

| Acuan | Satu rongga, keluli ketepatan, penyejukan conformal | Pelbagai rongga, aluminium, penyejukan miskin |

| Geometri | Saiz kecil, ketebalan dinding seragam | Saiz besar, dinding berubah -ubah, permukaan yang tidak disokong rata |

Toleransi dan garis panduan standard

Oleh kerana dimensi "sempurna" adalah mustahil, industri bergantung kepada piawaian yang ditetapkan untuk menentukan apa yang boleh diterima. Piawaian ini menyediakan bahasa yang sama untuk jurutera dan pencetak untuk menyetujui jangkaan kualiti sebelum acuan pernah dipotong.

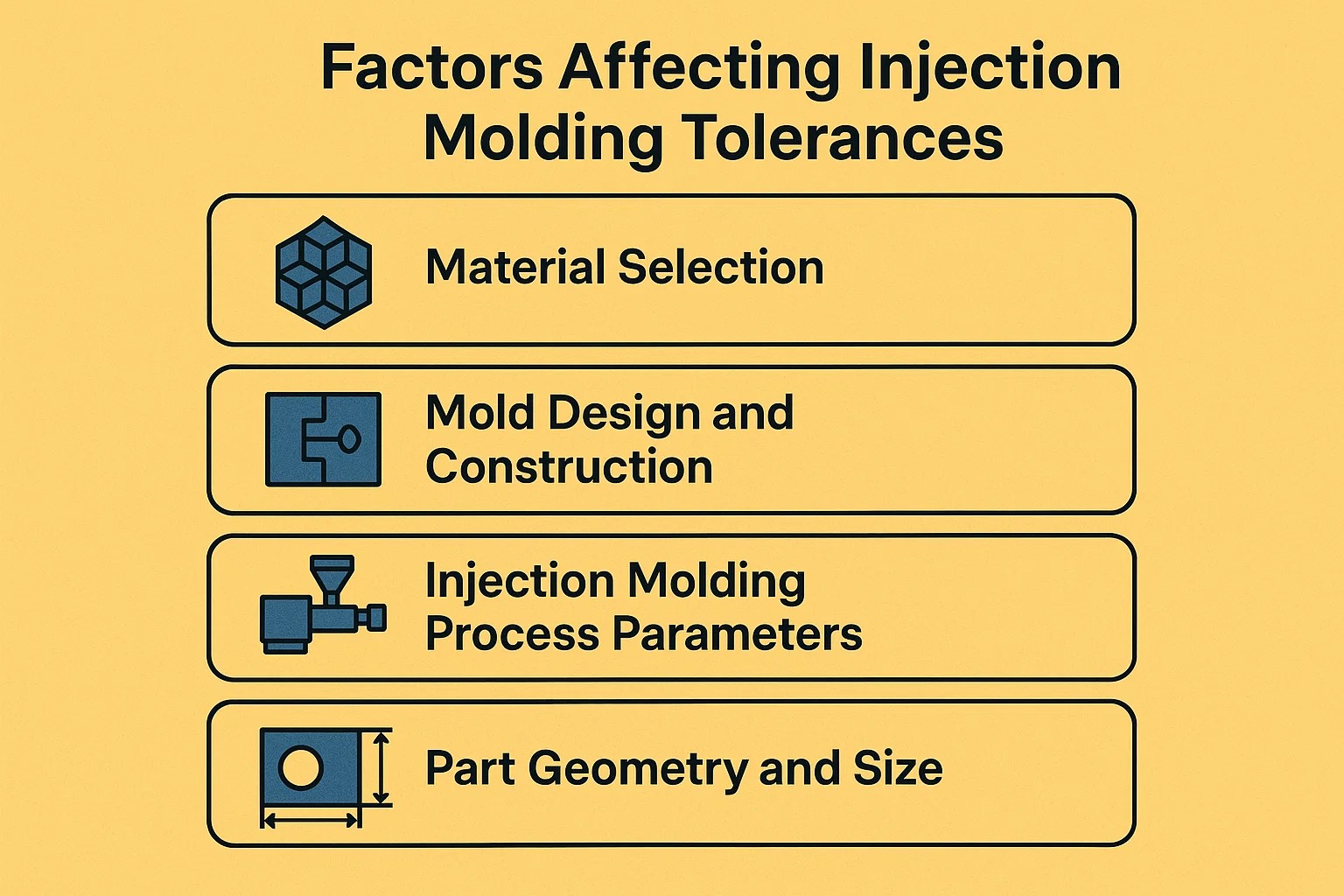

1. Piawaian industri untuk pencetakan suntikan

Walaupun banyak syarikat membuat lembaran toleransi dalaman mereka sendiri, terdapat piawaian antarabangsa yang diiktiraf yang berfungsi sebagai garis dasar bagi industri.

-

ISO 20457 (dahulunya DIN 16901):

Ini kini merupakan standard global yang paling penting untuk toleransi bahagian plastik. Ia menggantikan DIN yang digunakan secara meluas 16901. ISO 20457 mengklasifikasikan toleransi berdasarkan dua pembolehubah utama:- Acuaning Material: Bahan dikumpulkan oleh ciri -ciri pengecutannya.

- Saiz Bahagian: Dimensi yang lebih besar tidak dapat dielakkan mempunyai penyimpangan yang lebih besar.

-

ISO 8015 (toleransi asas):

Piawaian ini menetapkan "prinsip kemerdekaan." Ia menyatakan bahawa setiap keperluan dimensi dan geometri tertentu (seperti kebosanan atau bulat) mesti dipenuhi secara bebas kecuali hubungan tertentu ditakrifkan (mis., Melalui pengubah GD & T). -

Piawaian SPI (Persatuan Industri Plastik):

Biasa di Amerika Syarikat, piawaian SPI memudahkan jangkaan dengan menawarkan dua kelas utama:- "Baik" (ketepatan): Kawalan yang lebih ketat, kos yang lebih tinggi.

- "Komersial" (Umum): Kawalan standard, kos yang lebih rendah.

2. Garis Panduan Toleransi Umum mengikut Bahan

Jadual di bawah memberikan rujukan praktikal untuk toleransi linear (± mm) berdasarkan keupayaan industri biasa. Perhatikan perbezaan yang berbeza antara resin amorf (seperti Abs) dan resin separa kristal (seperti PP).

| Bahan | Pengecutan | Toleransi Komersial (± mm) | Toleransi halus (± mm) |

|---|---|---|---|

| ABS | Rendah | $ 0.20 $ | $ 0.05 - 0.10 $ |

| Polikarbonat (PC) | Rendah | $ 0.20 $ | $ 0.05 - 0.10 $ |

| Akrilik (PMMA) | Rendah | $ 0.20 $ | $ 0.05 - 0.10 $ |

| Nylon (PA6) | Tinggi | $ 0.30 $ | $ 0.15 $ |

| Polipropilena (pp) | Tinggi | $ 0.30 - 0.40 $ | $ 0.15 - 0.20 $ |

| Polietilena (HDPE) | Tinggi | $ 0.30 - 0.40 $ | $ 0.20 $ |

| TPU / Getah | Sangat tinggi | $ 0.50 $ | $ 0.25 $ |

Catatan: Nilai-nilai ini adalah anggaran untuk ciri-ciri kecil ke sederhana (mis., 25mm hingga 50mm). Apabila bahagian menjadi lebih besar, band toleransi ini mesti melebar.

3. Dimensi kritikal dan tidak kritikal

Salah satu kesilapan yang paling biasa dalam reka bentuk bahagian adalah menggunakan "toleransi selimut" (mis., "Semua toleransi ± 0.1 mm") kepada keseluruhan lukisan. Ini mendorong kos acuan yang tidak perlu.

Toleransi yang berkesan memecah dimensi ke dalam dua kategori:

-

Dimensi kritikal (CTF - kritikal untuk berfungsi):

Ini adalah ciri -ciri yang berinteraksi dengan bahagian lain -snap sesuai, lubang bearing, atau permukaan pengedap. Ini memerlukan Toleransi yang baik . Anda mesti mengenal pasti ini secara eksplisit pada lukisan 2D (sering ditandai dengan simbol seperti berlian atau bujur). -

Dimensi bukan kritikal / rujukan:

Ini adalah permukaan estetik, tulang rusuk, atau kontur luar yang tidak menyentuh komponen lain. Ini harus digunakan Toleransi komersial . Melonggarkan toleransi ini membolehkan pembengkakan memfokuskan kawalan proses mereka pada beberapa dimensi yang benar -benar penting.

Merancang untuk toleransi

Pertempuran untuk toleransi yang ketat sering dimenangi atau hilang pada skrin CAD pereka, jauh sebelum acuan dipotong. Reka bentuk yang melawan proses pencetakan suntikan tidak akan mempunyai dimensi yang konsisten, tidak kira betapa tepatnya acuan itu.

Berikut adalah amalan terbaik untuk mereka bentuk bahagian yang secara semulajadi memegang toleransi mereka.

1. Strategi "selamat keluli" (metal selamat)

Ini adalah konsep yang paling kritikal untuk menguruskan toleransi dalam acuan baru.

Kerana pengecutan plastik adalah anggaran, bukan jaminan, anda tidak boleh memotong acuan ke tepat Dimensi nominal dengan segera. Sebaliknya, reka bentuk acuan supaya anda dapat mengeluarkan logam kemudian untuk mendail dalam toleransi. Ia mudah untuk mengeluarkan logam dari acuan (pengisaran/EDM), tetapi sangat sukar dan mahal untuk menambahkannya kembali (kimpalan).

- Untuk lubang (teras): Reka bentuk pin logam dalam acuan sedikit lebih besar . Ini menjadikan lubang plastik lebih kecil . Jika lubang terlalu ketat, anda boleh mesin pin ke bawah untuk membuka lubang.

- Untuk dinding luar (rongga): Potong rongga logam sedikit lebih kecil . Ini menjadikan bahagian plastik lebih kecil . Sekiranya bahagiannya terlalu kecil, anda boleh mengisar dinding rongga untuk menjadikan bahagian lebih besar.

2. Draf sudut dan pengukuran dimensi

Draf sudut (tapers) adalah wajib untuk membolehkan bahagian dikeluarkan dari acuan tanpa menyeret. Walau bagaimanapun, draf merumitkan toleransi kerana dinding tirus tidak mempunyai satu dimensi -ia berubah dari bawah ke bahagian atas.

- Konflik: Jika anda menentukan lebar 20 mm ± 0.1, tetapi dinding mempunyai draf 2 °, lebar mungkin 20.0 mm di bahagian bawah dan 20.5 mm di bahagian atas.

- Penyelesaiannya: Anda mesti menentukan di mana toleransi berlaku.

- "Ukur pada diameter utama": Biasanya titik terluas.

- "Ukur di Root": Asas ciri.

- Biasanya, anda memerlukan sekurang -kurangnya 0.5 ° hingga 1 ° draf untuk ciri standard, dan 3 ° atau lebih untuk permukaan bertekstur.

3. Rusuk, bos, dan tanda tenggelam

Ciri -ciri seperti tulang rusuk (untuk kekuatan) dan bos (untuk penyisipan skru) adalah sumber kegagalan toleransi yang biasa -khususnya "profil" atau "kebosanan" kegagalan.

Jika tulang rusuk terlalu tebal di mana ia memenuhi dinding utama, ia mengekalkan haba. Kerana persimpangan tebal itu sejuk, ia menarik permukaan luar ke dalam, mewujudkan a Tanda tenggelam (Kemurungan).

- Impak Toleransi: Tanda tenggelam merosakkan toleransi kebosanan permukaan.

- Peraturan: Ketebalan tulang rusuk tidak boleh lebih daripada 60% ketebalan dinding nominal.

4. GD & T: Di luar toleransi linear

Untuk bahagian yang kompleks, toleransi linear mudah (± mm) sering tidak mencukupi. Bahagian plastik fleksibel dan terdedah kepada warping, bermakna mereka mungkin betul saiz Tetapi yang salah bentuk .

- Kebosanan: Kritikal untuk permukaan pengedap. Kerana plastik meledingkan, mencapai kebosanan 0.05 mm di kawasan yang besar sangat sukar.

- Concentricity: Kritikal untuk gear atau bahagian berputar.

- Toleransi kedudukan: Memastikan bos skru berada di lokasi yang betul berbanding dengan pin penjajaran, yang lebih berguna daripada mengukur jarak dari pinggir bahagian.

Petua Pro: Elakkan menentukan toleransi ketat yang ketat pada permukaan plastik yang besar dan tidak disokong. Sekiranya anda memerlukan permukaan rata, tambah tulang rusuk struktur di bawahnya untuk mengerasnya terhadap warpage.

Kecacatan suntikan biasa yang berkaitan dengan toleransi

Apabila sebahagian gagal memenuhi toleransi, jarang sekali kerana mesin itu hanya "meneka salah." Kegagalan toleransi hampir selalu disebabkan oleh kecacatan pencetakan yang boleh dikenalpasti. Memahami kecacatan ini adalah kunci untuk menyelesaikan masalah dimensi.

1. Warpage (kesan "cip kentang")

Warpage adalah musuh yang paling biasa Dimensi dan Toleransi Geometri (GD & T) , khususnya kebosanan dan profil.

- Punca: Warpage berlaku apabila bahagian -bahagian yang berlainan daripada komponen yang dibentuk mengecut pada kadar yang berbeza. Ini biasanya disebabkan oleh:

- Ketebalan dinding yang tidak seragam: Bahagian tebal tetap panas lebih lama daripada bahagian nipis.

- Penyejukan yang tidak sekata: Sekiranya separuh daripada acuan adalah 40 ° C. dan yang lain adalah 60 ° C. , bahagiannya akan tunduk ke arah bahagian yang lebih panas kerana ia sejuk.

- Impak Toleransi: Bahagian mungkin mempunyai panjang dan lebar yang betul, tetapi jika ia tunduk sebanyak 2 mm, ia tidak akan berkawan dengan permukaan rata. Ini menjadikan toleransi ketat yang ketat (mis., 0.1 mm) sangat sukar untuk bahagian yang besar dan rata.

2. Pengecutan yang tidak dapat diramalkan

Setiap plastik mengecut, tetapi variasi Dalam pengecutan adalah apa yang membunuh toleransi.

- Punca: Pengecutan didorong oleh ketumpatan plastik yang dibungkus. Jika "tekanan memegang" (fasa pembungkusan) berbeza dari tembakan ke tembakan, atau jika pintu membeku terlalu awal pada beberapa kitaran, jumlah plastik dalam perubahan rongga acuan.

- Impak Toleransi: Ini membawa kepada kegagalan dimensi linear. Satu bahagian mungkin 100.0 mm (sempurna), dan seterusnya mungkin 99.8 mm kerana tekanan pek jatuh sedikit.

- Anisotropi: Bahan-bahan yang penuh serat (seperti nilon yang penuh kaca) mengecilkan lebih kurang ke arah aliran daripada aliran silang. Sekiranya pereka acuan tidak menyumbang kepada arah ini, bahagian itu akan menjadi bujur dan bukannya bulat.

3. Tanda Tenggelam

Tanda tenggelam adalah kemurungan kecil atau dimple di permukaan bahagian.

- Punca: Ia berlaku apabila kulit luar bahagian sejuk dan menguatkan, tetapi teras dalaman tetap cair. Apabila teras dalaman menyejukkan dan mengecut, ia menarik kulit luar ke dalam. Ini berlaku paling kerap di persimpangan tebal, seperti di mana tulang rusuk atau bos bertemu dinding.

- Impak Toleransi: Walaupun sering dianggap kecacatan kosmetik, tanda tenggelam adalah bencana toleransi untuk permukaan pengedap. Sekiranya alur O-ring mempunyai tanda tenggelam, kedalaman alur berubah secara tempatan, menyebabkan laluan kebocoran.

4. Ketidakstabilan Dimensi (selepas pengacuan)

Kadang -kadang, bahagiannya sempurna apabila ia meninggalkan kilang tetapi gagal toleransi apabila tiba di pelanggan.

- Bahan Hygroscopic: Plastik seperti Nylon (PA) menyerap kelembapan dari udara. Ketika mereka menyerap air, mereka membengkak. Bahagian nilon kering mungkin tumbuh sebanyak 0.5% hingga 1.0% selepas terdedah kepada kelembapan selama beberapa minggu.

- Pengembangan haba: Plastik mempunyai pekali pengembangan haba (CTE) yang tinggi. Pemeriksaan toleransi yang dilakukan di gudang sejuk boleh menghasilkan hasil yang berbeza daripada yang dilakukan di kilang pemasangan panas.

- Tekanan Tekanan: Sekiranya bahagian dikeluarkan dengan tekanan dalaman yang tinggi (kerana penyejukan cepat), ia perlahan-lahan meledingkan sepanjang 24-48 jam apabila molekul berehat ke dalam keadaan semulajadi mereka.

Mengoptimumkan proses pencetakan suntikan untuk toleransi yang ketat

Mencapai toleransi yang ketat bukan sekadar membina acuan yang tepat; Ia adalah mengenai mewujudkan proses yang stabil dan berulang. Sekiranya keadaan pembuatan turun naik -walaupun sedikit -dimensi bahagian -bahagian akan hanyut.

Berikut adalah bagaimana pencetak peringkat atas mengoptimumkan proses untuk memegang toleransi ketepatan.

1. Pencetakan saintifik (membentuk semula)

Cara pencetakan "sekolah lama" melibatkan mengisi acuan secepat mungkin sehingga ia penuh, sering bergantung pada satu tetapan tekanan yang berterusan. Ini tidak konsisten.

Pencipta ketepatan moden menggunakan Pencetakan saintifik (sering dipanggil cetakan decoupled). Teknik ini memisahkan proses pencetakan ke dalam dua peringkat yang berbeza untuk mendapatkan kawalan maksimum:

- Tahap 1 (Kawalan Halaju): Acuan dipenuhi dengan kapasiti kira-kira 95-98% menggunakan kawalan kelajuan (halaju). Ini dilakukan dengan cepat untuk memastikan bahan itu tidak membekukan lebih awal.

- Peringkat 2 (Kawalan Tekanan): Mesin beralih ke kawalan tekanan untuk "pek" 2-5% akhir rongga. Fasa pembungkusan ini mengimbangi pengecutan.

Mengapa ini membantu toleransi: Dengan decoupling tahap -tahap ini, pembengkakan boleh mengawal dengan tepat berapa banyak plastik yang dibungkus ke dalam acuan pada setiap pukulan tunggal, menghapuskan variasi ketumpatan yang menyebabkan turun naik saiz.

2. Pengendalian dan pengeringan bahan

Anda tidak boleh membentuk bahagian ketepatan dengan bahan basah.

Banyak Resin Kejuruteraan (Nylon, PC, PET, ABS) adalah Hygroscopic , bermakna mereka menyerap kelembapan dari udara. Jika plastik basah cair, air bertukar menjadi stim, mewujudkan lompang dan merendahkan rantai molekul plastik.

- Hasilnya: Plastik menjadi kurang likat (runnier), menyebabkan acuan menjadi pek atau kilat, mengubah dimensi.

- Pembaikan: Penggunaan acuan ketepatan Pengering pengering Untuk mengeluarkan kelembapan ke titik embun tertentu (mis., -40 ° C) sebelum bahan pernah memasuki mesin.

3. Kawalan Proses Lanjutan

Untuk kelas toleransi "halus" atau "ketepatan", kawalan mesin standard mungkin tidak mencukupi. Teknologi lanjutan digunakan untuk memantau persekitaran di dalam acuan itu sendiri.

-

Sensor tekanan rongga dalam acuan:

Daripada mempercayai tolok tekanan mesin (yang jauh dari acuan), sensor diletakkan terus di dalam rongga acuan. Mereka memberitahu mesin dengan tepat apabila acuan penuh dan bila beralih dari mengisi ke pek. Ini membolehkan mesin menyesuaikan diri secara real-time jika kelikatan material berubah sedikit. -

Penyejukan conformal:

Acuan standard menggunakan garisan air yang digerudi lurus untuk penyejukan, yang boleh meninggalkan "tempat panas" di kawasan yang kompleks. Penyejukan Conformal menggunakan sisipan logam dicetak 3D untuk membuat saluran penyejukan yang melengkung dan sentuhan untuk mengikuti bentuk yang tepat.- Manfaat: Ini memastikan setiap milimeter bahagian menyejukkan pada kadar yang sama, hampir menghapuskan warpage dan mengunci toleransi yang ketat.

4. Penyelenggaraan dan penentukuran perkakas

Acuan adalah mesin bergerak yang haus dari masa ke masa.

- Pembersihan bolong: Apabila udara melarikan diri dari acuan, ia meninggalkan sisa di lubang -lubang. Jika ventilasi menyumbat, udara terperangkap, mewujudkan tekanan belakang yang menghalang plastik daripada mengisi butiran sepenuhnya. Ini membawa kepada "tembakan pendek" (bahagian kecil).

- Pakaian garis perpisahan: Lebih beribu -ribu kitaran, tepi keluli yang mengelak acuan boleh dipakai, yang membawa kepada "flash" (kelebihan plastik meresap). Flash menambah ketebalan ke bahagian, membuang dimensi di seluruh garis perpisahan.

Mengoptimumkan proses pencetakan suntikan untuk toleransi yang ketat

Mencapai toleransi yang ketat bukan sekadar membina acuan yang tepat; Ia adalah mengenai mewujudkan proses yang stabil dan berulang. Sekiranya keadaan pembuatan turun naik -walaupun sedikit -dimensi bahagian -bahagian akan hanyut.

Berikut adalah bagaimana pencetak peringkat atas mengoptimumkan proses untuk memegang toleransi ketepatan.

1. Pencetakan saintifik (membentuk semula)

Cara pencetakan "sekolah lama" melibatkan mengisi acuan secepat mungkin sehingga ia penuh, sering bergantung pada satu tetapan tekanan yang berterusan. Ini tidak konsisten.

Pencipta ketepatan moden menggunakan Pencetakan saintifik (sering dipanggil cetakan decoupled). Teknik ini memisahkan proses pencetakan ke dalam dua peringkat yang berbeza untuk mendapatkan kawalan maksimum:

- Tahap 1 (Kawalan Halaju): Acuan dipenuhi dengan kapasiti kira-kira 95-98% menggunakan kawalan kelajuan (halaju). Ini dilakukan dengan cepat untuk memastikan bahan itu tidak membekukan lebih awal.

- Peringkat 2 (Kawalan Tekanan): Mesin beralih ke kawalan tekanan untuk "pek" 2-5% akhir rongga. Fasa pembungkusan ini mengimbangi pengecutan.

Mengapa ini membantu toleransi: Dengan decoupling tahap -tahap ini, pembengkakan boleh mengawal dengan tepat berapa banyak plastik yang dibungkus ke dalam acuan pada setiap pukulan tunggal, menghapuskan variasi ketumpatan yang menyebabkan turun naik saiz.

2. Pengendalian dan pengeringan bahan

Anda tidak boleh membentuk bahagian ketepatan dengan bahan basah.

Banyak Resin Kejuruteraan (Nylon, PC, PET, ABS) adalah Hygroscopic , bermakna mereka menyerap kelembapan dari udara. Jika plastik basah cair, air bertukar menjadi stim, mewujudkan lompang dan merendahkan rantai molekul plastik.

- Hasilnya: Plastik menjadi kurang likat (runnier), menyebabkan acuan menjadi pek atau kilat, mengubah dimensi.

- Pembaikan: Penggunaan acuan ketepatan Pengering pengering Untuk mengeluarkan kelembapan ke titik embun tertentu (mis., -40 ° C) sebelum bahan pernah memasuki mesin.

3. Kawalan Proses Lanjutan

Untuk kelas toleransi "halus" atau "ketepatan", kawalan mesin standard mungkin tidak mencukupi. Teknologi lanjutan digunakan untuk memantau persekitaran di dalam acuan itu sendiri.

-

Sensor tekanan rongga dalam acuan:

Daripada mempercayai tolok tekanan mesin (yang jauh dari acuan), sensor diletakkan terus di dalam rongga acuan. Mereka memberitahu mesin dengan tepat apabila acuan penuh dan bila beralih dari mengisi ke pek. Ini membolehkan mesin menyesuaikan diri secara real-time jika kelikatan material berubah sedikit. -

Penyejukan conformal:

Acuan standard menggunakan garisan air yang digerudi lurus untuk penyejukan, yang boleh meninggalkan "tempat panas" di kawasan yang kompleks. Penyejukan Conformal menggunakan sisipan logam dicetak 3D untuk membuat saluran penyejukan yang melengkung dan sentuhan untuk mengikuti bentuk yang tepat.- Manfaat: Ini memastikan setiap milimeter bahagian menyejukkan pada kadar yang sama, hampir menghapuskan warpage dan mengunci toleransi yang ketat.

4. Penyelenggaraan dan penentukuran perkakas

Acuan adalah mesin bergerak yang haus dari masa ke masa.

- Pembersihan bolong: Apabila udara melarikan diri dari acuan, ia meninggalkan sisa di lubang -lubang. Jika ventilasi menyumbat, udara terperangkap, mewujudkan tekanan belakang yang menghalang plastik daripada mengisi butiran sepenuhnya. Ini membawa kepada "tembakan pendek" (bahagian kecil).

- Pakaian garis perpisahan: Lebih beribu -ribu kitaran, tepi keluli yang mengelak acuan boleh dipakai, yang membawa kepada "flash" (kelebihan plastik meresap). Flash menambah ketebalan ke bahagian, membuang dimensi di seluruh garis perpisahan.

Mengukur dan mengesahkan toleransi

Menghasilkan bahagian hanya separuh pertempuran; Membuktikan bahawa ia memenuhi spesifikasi kejuruteraan adalah separuh lagi. Dalam industri ketepatan tinggi seperti perubatan dan automotif, "ia kelihatan baik" bukan kriteria kualiti yang sah.

Pengilang menggunakan pendekatan bertingkat untuk metrologi (pengukuran) bergantung kepada kelas toleransi dan jenis ciri.

1. Menyelaras Mesin Pengukuran (CmmS)

The CMM adalah standard emas untuk mengesahkan toleransi yang dibentuk suntikan. Ia menggunakan siasatan sentuhan yang sangat sensitif untuk memanfaatkan mata khusus secara fizikal di permukaan bahagian, memetakannya dalam ruang 3D.

- Terbaik untuk: Dimensi kritikal dengan toleransi yang ketat (mis., ± 0.05 mm), diameter lubang, dan toleransi geometri seperti kebosanan atau paralelisme.

- Batasan: Kerana ia menggunakan siasatan fizikal, ia boleh menjadi perlahan. Juga, untuk bahan yang sangat lembut (seperti TPE atau getah), tekanan siasatan itu sendiri mungkin mengubah bentuknya, menyebabkan pembacaan yang tidak tepat.

2. Sistem pengukuran optik dan penglihatan

Untuk bahagian -bahagian yang terlalu kecil, terlalu fleksibel, atau terlalu kompleks untuk siasatan sentuhan, sistem optik digunakan. Sistem ini menggunakan kamera resolusi tinggi dan perisian pengesanan tepi untuk mengukur dimensi tanpa menyentuh bahagian secara fizikal.

- Terbaik untuk:

- Bahagian lembut/fleksibel: Mengukur meterai getah tanpa mengubahnya.

- Perincian kecil: Ciri-ciri mikro yang tidak dapat dilihat dengan mata kasar.

- Kelajuan: Seketika mengukur pelbagai dimensi dalam satu "snapshot" tunggal (mis., Memeriksa semua 4 lokasi lubang sekaligus).

3. Pengimbasan Tomografi (CT) yang dikira (CT)

Ini adalah metrologi pengacuan suntikan suntikan. Pengimbasan CT menggunakan X-ray untuk membuat model 3D lengkap bahagian-kedua-dua di dalam dan luar.

- Mengapa ia adalah penukar permainan:

- Pengesahan Dalaman: Ia adalah hanya Cara yang tidak merosakkan untuk mengukur ciri-ciri dalaman, seperti ketebalan dinding bahagian berongga atau benang dalaman penyambung Luer perubatan.

- Pengesanan kecacatan: Ia dapat melihat di dalam plastik untuk mengesan lompang tersembunyi (gelembung udara) yang melemahkan bahagian, walaupun dimensi luarannya sempurna.

- Overlay Bahagian-ke-Cad: Perisian ini mengatasi model 3D yang diimbas secara langsung ke fail CAD asal, mewujudkan peta warna (Heatmap) yang dengan serta -merta menunjukkan di mana bahagiannya terlalu besar (merah) atau terlalu kecil (biru).

4. Gauging berfungsi (go / no-go lekapan)

Walaupun CMMS menyediakan data, kadang -kadang anda hanya perlu tahu: "Adakah ia sesuai?"

Untuk pengeluaran volum tinggi, pengacuan sering membina adat Semak lekapan . Ini adalah blok logam yang dipesis dengan ketepatan atau berdiri yang meniru bahagian mengawan.

- Pergi/tidak pergi: Jika bahagian sesuai dengan perlawanan, ia berlalu. Jika tidak, ia gagal.

- Kelajuan: Ini membolehkan pengendali memeriksa 100% bahagian pada barisan pengeluaran sejurus selepas mereka mengeluarkan dari mesin, memastikan bahawa hanyut proses ditangkap dengan serta -merta.

Pertimbangan Kos dan Pemilihan Toleransi

Terdapat peraturan asas dalam pembuatan: Ketepatan kos wang.

Memahami hubungan antara ketegangan toleransi dan kos pengeluaran adalah penting bagi pengurus projek dan pereka. Kesilapan yang sama adalah menggunakan selimut "toleransi ketat" ke seluruh lukisan, yang tidak boleh dua kali ganda atau tiga kali ganda kos acuan.

1. Hubungan antara toleransi dan kos

Kos untuk mencapai toleransi tidak linear; ia adalah eksponen .

- Toleransi komersial (± 0.1 mm - ± 0.3 mm): Ini dicapai dengan pemesinan CNC standard dan kitaran pencetakan standard. Ini mewakili kos asas.

- Toleransi ketepatan (± 0.05 mm): Untuk memegang julat ini, pembuat acuan mesti menggunakan proses pemesinan EDM (pemesinan pelepasan elektrik) yang lebih perlahan, keluli gred tinggi, dan molder mesti menjalankan masa kitaran yang lebih perlahan untuk memastikan kestabilan haba.

- Ultra-ketepatan (± 0.01 mm): Ini memerlukan peralatan pengekalan mikro khusus, bilik pemeriksaan terkawal iklim, dan pemeriksaan bahagian 100%. Kosnya boleh 5x hingga 10x garis dasar.

2. Mengimbangi ketepatan dan keberkesanan kos

Untuk mengoptimumkan belanjawan tanpa mengorbankan kualiti, gunakan a "Toleransi berasaskan risiko" Strategi:

- Kenal pasti Ciri Kritikal (CTF): Berikan toleransi yang ketat hanya Kepada ciri -ciri yang penting -snap sesuai, menanam lubang, dan permukaan pengedap.

- Lepaskan selebihnya: Untuk ciri-ciri yang tidak kritikal seperti tulang rusuk, ketebalan dinding luar, atau permukaan hiasan, gunakan toleransi komersial standard. Ini memberikan "tetingkap proses" yang lebih luas untuk menghasilkan bahagian yang baik dengan cekap.

Kajian Kes: Contoh Dunia Sebenar

Untuk melihat prinsip -prinsip ini dalam tindakan, mari kita lihat bagaimana industri yang berbeza mendekati toleransi.

Peranti perubatan (ketepatan tinggi)

- Permohonan: Dail pelarasan dos pada pen insulin.

- Strategi Toleransi: Memerlukan toleransi yang sangat ketat (± 0.02 mm) pada gigi gear dalaman untuk memastikan dos ubat yang betul dihantar.

- Perdagangan: Kos acuan yang tinggi dan masa kitaran yang lebih perlahan diterima kerana keselamatan pesakit adalah keutamaan. Bahan seperti mengintip atau polikarbonat digunakan untuk kestabilan.

Komponen Automotif (Ketepatan Campuran)

- Permohonan: Panel dalaman pintu kereta.

- Strategi Toleransi:

- Klip pemasangan: Toleransi ketat untuk memastikan panel terkena bingkai logam tanpa bergegas.

- Kontur Permukaan: Toleransi looser pada lengkung plastik besar. Fleksibiliti bahan membolehkannya mematuhi badan kereta.

- Perdagangan: Fokus adalah pada "Fit dan Selesai" dan bukannya ketepatan peringkat mikron.

Elektronik Pengguna (Fokus Kosmetik)

- Permohonan: Perumahan kawalan jauh TV.

- Strategi Toleransi: Toleransi yang paling kritikal adalah garis pemisahan sesuai antara bahagian atas dan bawah. Sekiranya toleransi dimatikan, pengguna merasakan kelebihan tajam.

- Perdagangan: Jurutera memberi tumpuan kepada toleransi "jurang dan siram" daripada ketepatan dimensi dalaman.

Kesimpulan

Pengambilan utama mengenai toleransi pencetakan suntikan

Pencetakan suntikan adalah tarian kompleks haba, tekanan, dan sains bahan. Walaupun dimensi "sempurna" adalah mustahil secara teorinya, boleh diramalkan Dimensi boleh dicapai dengan pendekatan yang betul.

- Bahan menentukan potensi: Anda tidak boleh memegang toleransi yang sama pada polipropilena (mengecut tinggi) seperti yang anda boleh pada polikarbonat (mengecut rendah).

- Reka bentuk "Safe Steel": Sentiasa merancang acuan untuk membolehkan penyingkiran logam. Ia adalah polisi insurans termurah terhadap kegagalan toleransi.

- Kawalan proses adalah raja: Acuan yang tepat tidak berguna tanpa proses yang stabil. Teknik seperti Cetakan decoupled and Pencetakan saintifik adalah penting untuk konsistensi.

- Berkomunikasi awal: Projek -projek yang paling berjaya melibatkan pembengkakan semasa fasa reka bentuk. Mereka dapat melihat isu toleransi pada model CAD lama sebelum keluli dipotong.

Trend masa depan dalam pembuatan ketepatan

Oleh kerana industri seperti mikro-fluid dan teknologi yang boleh dipakai berkembang, permintaan untuk ketepatan mendorong sempadan apa yang mungkin.

- Acuan pintar: Acuan dilengkapi dengan sensor yang didorong oleh AI yang tekanan suntikan auto-penyesuaian secara automatik dalam masa nyata untuk mengimbangi variasi bahan.

- Pengacuan mikro: Keupayaan untuk membentuk bahagian yang lebih kecil daripada sebutir beras dengan toleransi dalam mikron tunggal angka (± 0.005 mm).

Dengan memahami had dan keupayaan proses pengacuan suntikan, jurutera boleh merancang bahagian-bahagian yang bukan sahaja boleh dikeluarkan tetapi berfungsi, kos efektif, dan berkualiti tinggi.

Soalan Lazim (Soalan Lazim)

1. Apakah toleransi standard untuk pengacuan suntikan?

Tidak ada "standard" tunggal, tetapi garis dasar industri untuk toleransi komersil umum biasanya ± 0.1 mm hingga ± 0.25 mm untuk bahagian kecil hingga sederhana. Untuk bahagian ketepatan tinggi, toleransi dapat diketatkan ke ± 0.05 mm , walaupun ini meningkat dengan ketara.

2. Bahan plastik mana yang memegang toleransi yang paling ketat?

Resin amorf dengan kadar pengecutan rendah memegang toleransi terbaik.

- Terbaik: Polimer Kristal Cecair (LCP) , Polikarbonat (PC) , ABS , and Mengintip .

- Lebih baik dengan pengisi: Menambah Serat kaca or Serat karbon kepada mana -mana bahan (walaupun nilon atau pp) dengan ketara mengurangkan pengecutan dan meningkatkan kawalan toleransi.

3. Kenapa suntikan saya dibentuk bahagian lebih kecil daripada reka bentuk?

Ini mungkin disebabkan oleh pengecutan . Semua plastik mengecut kerana mereka sejuk. Sekiranya pereka acuan tidak mengira dengan tepat "kadar pengecutan" bahan khusus anda dan skala acuan untuk mengimbangi, bahagian akhir akan terlalu kecil. Ia juga boleh disebabkan oleh rendah tekanan pembungkusan Semasa proses pencetakan.

4. Bolehkah saya mencapai "toleransi sifar" di bahagian plastik?

Tidak. "Toleransi sifar" adalah mustahil secara fizikal dalam mana -mana proses pembuatan, terutamanya dengan plastik. Plastik sensitif terhadap suhu dan kelembapan; Bahagian yang diukur di dalam bilik sejuk akan berbeza dari satu diukur di dalam bilik panas. Anda mesti sentiasa menentukan julat yang boleh diterima (mis., ± 0.02 mm).

5. Bagaimana saya membetulkan bahagian yang melengkung yang tidak dapat diterima?

Warpage biasanya disebabkan oleh penyejukan yang tidak sekata.

- Betulkan reka bentuk: Memastikan Ketebalan dinding seragam . Coring keluar bahagian tebal dapat membantu.

- Memperbaiki proses: Laraskan masa penyejukan atau pastikan suhu acuan konsisten pada kedua -dua rongga dan bahagian teras.

- Pembetulan Alat: Tambah Penyejukan conformal Saluran ke acuan untuk menyasarkan tempat panas.

6. Apakah perbezaan antara ISO 2768 dan ISO 20457?

- ISO 2768 adalah standard toleransi umum yang dimaksudkan untuk Bahagian logam machined . Ia sering kali tidak betul digunakan untuk plastik.

- ISO 20457 (dahulunya DIN 16901) adalah standard khusus untuk bahagian plastik yang dibentuk suntikan , Perakaunan untuk membentuk pembolehubah seperti pengecutan dan keanjalan. Anda harus sentiasa merujuk ISO 20457 untuk komponen plastik.

7. Adakah ketebalan dinding mempengaruhi toleransi?

Ya, dengan ketara. Dinding tebal mengecut lebih banyak dan terdedah kepada Tanda Tenggelam and lompang . Punca ketebalan dinding yang tidak konsisten warpage . Menjaga dinding seragam dan agak nipis (biasanya 2mm - 3mm) adalah cara terbaik untuk memastikan dimensi yang konsisten.