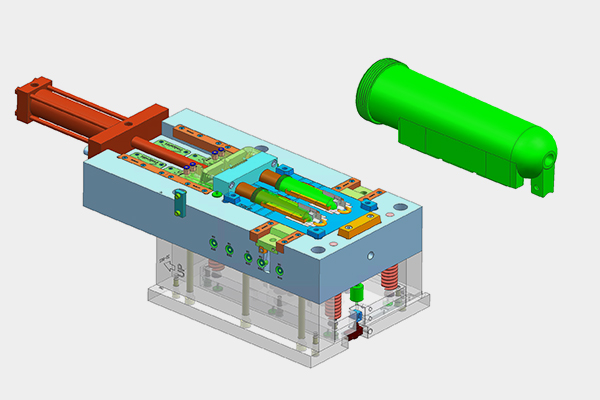

Suntikan:

Dalam peringkat suntikan, bahan -sering plastik dalam hal proses pencetakan suntikan yang paling banyak -pertama kali dimasukkan ke dalam laras yang dipanaskan, di mana ia dicairkan dan berubah menjadi cecair. Bahan kemudian dipaksa ke dalam rongga acuan melalui muncung, menggunakan mekanisme skru atau plunger yang menggunakan tekanan tinggi. Tekanan tinggi memastikan bahawa bahan cair mengalir sepenuhnya ke dalam setiap detail acuan, mengisi sepenuhnya.

Kelajuan dan tekanan di mana bahan disuntik adalah faktor penting yang mempengaruhi kualiti bahagian siap, kerana tekanan yang terlalu sedikit boleh mengakibatkan pengisian acuan yang tidak lengkap, sementara terlalu banyak tekanan boleh menyebabkan kecacatan seperti kilat atau warping. Sebaik sahaja bahan mengisi rongga, acuan boleh diteruskan ke peringkat penyejukan.

Penyejukan:

Tahap penyejukan adalah penting kerana ia menentukan bentuk akhir, kekuatan, dan penampilan bahagian yang dibentuk. Selepas acuan dipenuhi dengan bahan cair, ia memerlukan masa untuk menyejukkan dan menguatkan sebelum bahagian boleh dikeluarkan. Masa penyejukan berbeza -beza bergantung kepada beberapa faktor:

Jenis Bahan: Bahan yang berbeza mempunyai kadar penyejukan yang berbeza. Sebagai contoh, termoplastik seperti polietilena sejuk lebih cepat daripada termoset seperti resin fenolik. Bahan -bahan dengan kekonduksian terma yang lebih tinggi cenderung sejuk lebih cepat juga.

Ketebalan bahagian: Bahagian tebal mengambil masa yang lebih lama untuk menyejukkan kerana haba perlu bergerak lebih jauh dari pusat bahagian ke permukaan luar. Bahagian yang lebih nipis akan sejuk lebih cepat.

Reka bentuk acuan: Acuan itu sendiri memainkan peranan yang besar. Acuan dengan pemindahan haba yang lebih baik (seperti yang mempunyai saluran penyejukan yang direka untuk membantu menghilangkan haba) akan membolehkan bahagian sejuk lebih cepat dan lebih merata, yang membantu dalam mengurangkan kecacatan seperti melengkung.

Kadar penyejukan: Penyejukan terlalu cepat boleh menyebabkan tekanan dalaman dalam bahan, yang membawa kepada isu -isu seperti retak atau pengecutan. Sebaliknya, penyejukan terlalu perlahan mungkin mengakibatkan masa kitaran yang lebih lama, mengurangkan kecekapan.

Ia adalah keseimbangan yang halus, kerana penyejukan yang betul memastikan bahawa bahagian memegang dimensinya dan tidak meledingkan atau ubah bentuk. Pengilang biasanya menggunakan lengkung penyejukan untuk mengoptimumkan proses dan meminimumkan masa pengeluaran sambil memastikan hasil yang berkualiti tinggi.

Pembukaan acuan

Peringkat ini adalah tentang melepaskan bahagian dengan selamat dan lancar selepas ia disejukkan dan dikuatkan. Begini cara ia berfungsi:

Pembukaan acuan: Sebaik sahaja bahagian telah disejukkan dengan cukup, kedua -dua bahagian acuan (teras dan rongga) dipisahkan. Ini dilakukan oleh mekanisme pembukaan acuan, yang boleh dikuasakan oleh sistem hidraulik, pneumatik, atau mekanikal, bergantung kepada jenis mesin pengacuan suntikan.

Mekanisme Pelepasan: Kebanyakan acuan dilengkapi dengan sistem pelepasan (sering menggunakan pin ejector) yang membantu menolak bahagian dari acuan. Pin ini biasanya terletak di separuh alih acuan. Apabila acuan dibuka, pin ejektor atau mekanisme lain menekan bahagian untuk menolaknya. Reka bentuk pin ejektor adalah penting untuk mengelakkan merosakkan bahagian halus atau kompleks, kerana mereka perlu menolak bahagian dengan cara yang tidak akan menyebabkan ubah bentuk atau tanda.

Pertimbangan Reka Bentuk Acuan: Acuan mesti direka dengan ciri -ciri tertentu, seperti draf sudut (sudut sedikit di permukaan bahagian) untuk membolehkan penyingkiran lebih mudah. Sekiranya bahagian mempunyai geometri yang rumit atau undercuts (ciri -ciri yang tidak boleh dikeluarkan secara langsung dari acuan), acuan mungkin termasuk tindakan sampingan, pengangkat, atau slider untuk membolehkan bahagian dikeluarkan tanpa kerosakan.

Pengendalian Bahagian: Sebaik sahaja dikeluarkan, bahagian mungkin dikeluarkan secara automatik menggunakan lengan robot atau secara manual, bergantung kepada kerumitan dan saiz bahagian. Pada ketika ini, bahagian itu mungkin bersedia untuk operasi menengah seperti pemangkasan atau pemasangan.

Letakkan

Tahap pelepasan adalah langkah terakhir di mana bahagian dikeluarkan dari acuan selepas ia disejukkan dan dikuatkan. Di sinilah sistem reka bentuk dan lonjakan acuan benar -benar dimainkan untuk memastikan bahagian itu selamat dan cekap dikeluarkan. Inilah pandangan yang lebih dekat:

Pin ejektor: Mekanisme pelepasan yang paling biasa melibatkan pin ejektor, yang merupakan rod kecil yang diposisikan dalam acuan. Apabila acuan dibuka, pin ini menolak ke bahagian itu, memaksa ia keluar dari rongga. Pin diposisikan dengan teliti untuk mengelakkan meninggalkan tanda atau merosakkan bahagian.

Plat pelepasan: Beberapa acuan menggunakan plat lonjakan, yang menggerakkan seluruh bahagian ke hadapan dari acuan. Ini sering digunakan untuk bahagian yang lebih besar atau lebih kompleks yang memerlukan lebih banyak daya atau jenis mekanisme tolak yang berbeza.

Pelepasan udara: Dalam sesetengah kes, udara termampat boleh digunakan untuk membantu mengeluarkan bahagian dari acuan. Ini amat berguna untuk bahagian atau bahagian yang lebih kecil dengan dinding nipis yang tidak memerlukan banyak daya untuk dikeluarkan. Udara membantu menolak bahagian keluar, mengurangkan risiko kerosakan.

Bentuk bahagian yang kompleks: Untuk bahagian -bahagian yang mempunyai bahagian bawah atau bentuk yang rumit, sistem ejektor mungkin lebih rumit. Ciri -ciri seperti tindakan sampingan, pengangkat, atau slaid digunakan untuk memindahkan bahagian keluar dari acuan dengan cara yang tidak merosakkannya. Ciri -ciri tambahan ini membantu dengan bahagian -bahagian yang tidak dapat dikeluarkan secara langsung dalam satu garis lurus kerana geometri mereka.

Pertimbangan Pakai Acuan: Dari masa ke masa, pin ejektor dan komponen lonjakan lain mungkin haus kerana daya yang terlibat. Penyelenggaraan tetap dan reka bentuk acuan yang betul membantu meminimumkan haus dan lusuh, memastikan prosesnya tetap lancar dan cekap.

Selepas bahagian dikeluarkan, ia mungkin melalui langkah-langkah pemprosesan selepas pemprosesan, seperti memangkas bahan yang berlebihan, pembersihan, atau pemasangan, bergantung kepada penggunaannya.