Acuan teras vs rongga acuan: Memahami perbezaan utama dalam pengacuan suntikan

Pengenalan kepada teras acuan dan rongga acuan

Pencetakan suntikan adalah asas pembuatan moden, yang digunakan untuk menghasilkan pelbagai produk plastik, dari papan pemuka kereta hingga topi botol. Ini adalah proses yang tepat di mana plastik cair disuntik ke dalam acuan untuk membentuk bentuk yang dikehendaki. Kualiti dan ketepatan bahagian akhir bergantung hampir sepenuhnya pada reka bentuk dan pembinaan acuan itu sendiri.

Acuan suntikan biasa terdiri daripada dua bahagian utama: Teras acuan dan yang rongga acuan . Bersama -sama, kedua -dua bahagian ini membentuk bentuk lengkap bahagian. Semasa mereka bekerja bersama -sama, mereka masing -masing mempunyai fungsi dan ciri -ciri yang berbeza.

Apakah teras acuan?

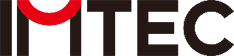

The Teras acuan , juga dikenali sebagai "b-side" atau "separuh teras" acuan, adalah komponen yang membentuk ciri dalaman bahagian plastik. Apabila acuan ditutup, terasnya sesuai di dalam rongga, mewujudkan ruang di mana plastik cair disuntik. Fikirkan ia seperti pukulan yang mewujudkan kawasan berongga atau tersembunyi dalam satu bahagian.

Sebagai contoh, jika dana membentuk cawan plastik, inti akan menjadi bahagian yang membentuk bahagian dalam cawan. Untuk kotak kosong, teras akan membentuk ruang dalaman. Inti juga biasanya mengandungi ciri -ciri seperti pin ejektor, yang digunakan untuk menolak bahagian selesai dari acuan selepas ia disejukkan. Kerana ia membentuk bentuk dalaman, inti sering mempunyai reka bentuk yang lebih kompleks dengan ciri -ciri seperti tulang rusuk, bos (protrusion silinder untuk pemasangan), dan butiran rumit yang lain.

Biasanya, teras acuan diperbuat daripada bahan tahan lama dan tahan panas seperti keluli keras, keluli alat, atau, untuk jumlah pengeluaran yang lebih rendah, aluminium. Pilihan bahan bergantung kepada faktor -faktor seperti plastik yang dibentuk, kerumitan bahagian, dan jumlah pengeluaran yang diperlukan.

Apakah rongga acuan?

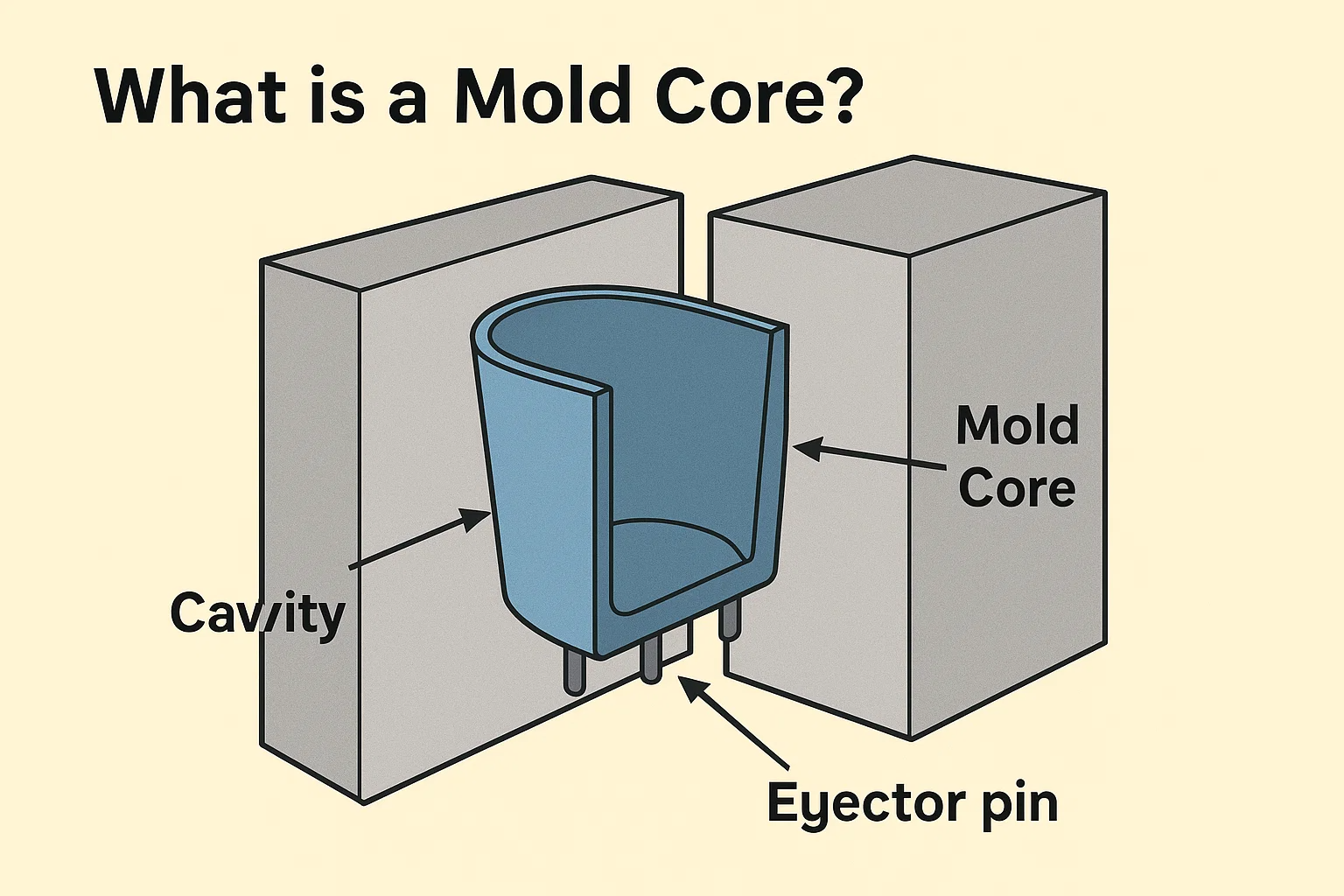

The rongga acuan , juga dikenali sebagai "A-side" atau "Half Rongga," adalah komponen yang membentuk Ciri -ciri luaran bahagian plastik. Ia adalah cangkang luar atau bekas yang dipenuhi plastik cair. Menggunakan analogi cawan plastik, rongga akan membentuk bahagian luar cawan, termasuk bibir dan dinding luarnya.

Separuh rongga acuan biasanya di mana sistem pintu dan pelari terletak. Sistem ini adalah saluran di mana plastik cair (atau resin) mengalir dari unit suntikan ke dalam acuan. Rongga juga memerlukan pertimbangan reka bentuk yang teliti untuk pembuangan, yang membolehkan udara terperangkap untuk melarikan diri ketika plastik mengisi acuan. Pembuangan yang betul adalah penting untuk mencegah kecacatan seperti tembakan pendek (bahagian tidak lengkap) dan tanda terbakar.

Seperti inti, rongga acuan dibuat dari keluli atau aluminium, dengan bahan yang dipilih berdasarkan faktor ketahanan dan kos yang sama. Walaupun teras membentuk bentuk dalaman, rongga adalah apa yang memberikan bahagian luaran terakhir dan kemasan permukaannya.

Perbezaan utama antara teras acuan dan rongga acuan

Inti dan rongga adalah dua sisi duit syiling yang sama, tetapi mereka mempunyai peranan yang berbeza dalam pengacuan suntikan. Memahami perbezaan ini adalah penting untuk reka bentuk acuan dan bahagian yang betul.

Pembentukan Bentuk: Dalaman dan luaran

Perbezaan yang paling ketara terletak pada bentuk setiap bentuk komponen. The Teras acuan mencipta bentuk dalaman dan ciri -ciri bahagian, seperti lubang, bahagian berongga, atau bahagian dalam bekas. Sebaliknya, rongga acuan membentuk bentuk luaran , termasuk permukaan luar, butiran hiasan, dan dimensi keseluruhan bahagian. Pembahagian buruh ini adalah apa yang membolehkan penciptaan objek kompleks, tiga dimensi.

Kedudukan relatif dengan garis perpisahan

The garis perpisahan adalah garis di mana kedua -dua bahagian acuan bertemu. The Rongga separuh biasanya berada di sisi sprue (bahagian di mana plastik disuntik), dan ia membentuk permukaan luar yang kelihatan. The separuh teras berada di sebelah pelepasan , dan di mana bahagian siap ditolak dari acuan. Lokasi pin ejektor di bahagian teras adalah perbezaan utama, kerana ia tidak terdapat di sisi rongga.

Peranan dalam proses pencetakan suntikan

-

Teras: Inti sering menjadi sisi dengan Sistem pelepasan , yang termasuk pin ejektor dan pin kembali. Peranan utamanya adalah untuk memudahkan penyingkiran bahagian yang disejukkan dari acuan.

-

Rongga: Rongga adalah sisi yang biasanya mengandungi Sistem Gate dan Runner , yang mengarahkan plastik cair ke dalam acuan. Peranan utamanya ialah menerima bahan yang disuntik dan membentuk shell luar.

| Ciri | Teras acuan | Rongga acuan |

| Fungsi utama | Membentuk bentuk dalaman bahagian | Membentuk bentuk luaran bahagian |

| Kedudukan dalam acuan | Bahagian ejektor (b-side) | Side Sprue (A-side) |

| Ciri -ciri utama | Pin ejektor, slaid, pengangkat | Gates, pelari, ventilasi |

| Peranan dalam proses | Mengeluarkan bahagian siap | Menerima plastik yang disuntik |

| Kesan pada bahagian | Mempengaruhi ciri dalaman, kekuatan, dan lonjakan | Mempengaruhi kemasan permukaan, tekstur, dan penampilan kosmetik |

Memberi kesan kepada reka bentuk dan fungsi bahagian

Inti dan rongga mempunyai kesan langsung ke atas reka bentuk bahagian akhir. Ciri -ciri di bahagian teras, seperti tulang rusuk dan bos, adalah penting untuk menambah kekuatan atau untuk tujuan pemasangan. Reka bentuk teras juga boleh menentukan keperluan untuk sudut draf tertentu untuk memastikan bahagian dapat dikeluarkan dengan bersih. Sisi rongga, sebaliknya, menentukan kemasan permukaan, tekstur, dan penampilan kosmetik bahagian. Sebarang ketidaksempurnaan dalam rongga akan dapat dilihat pada produk akhir.

Proses pencetakan suntikan: teras dan rongga dalam tindakan

Inti dan rongga tidak hanya duduk secara statik; Mereka adalah rakan dinamik dalam proses pembuatan yang sangat disegerakkan. Inilah pecahan langkah demi langkah bagaimana mereka bekerjasama:

-

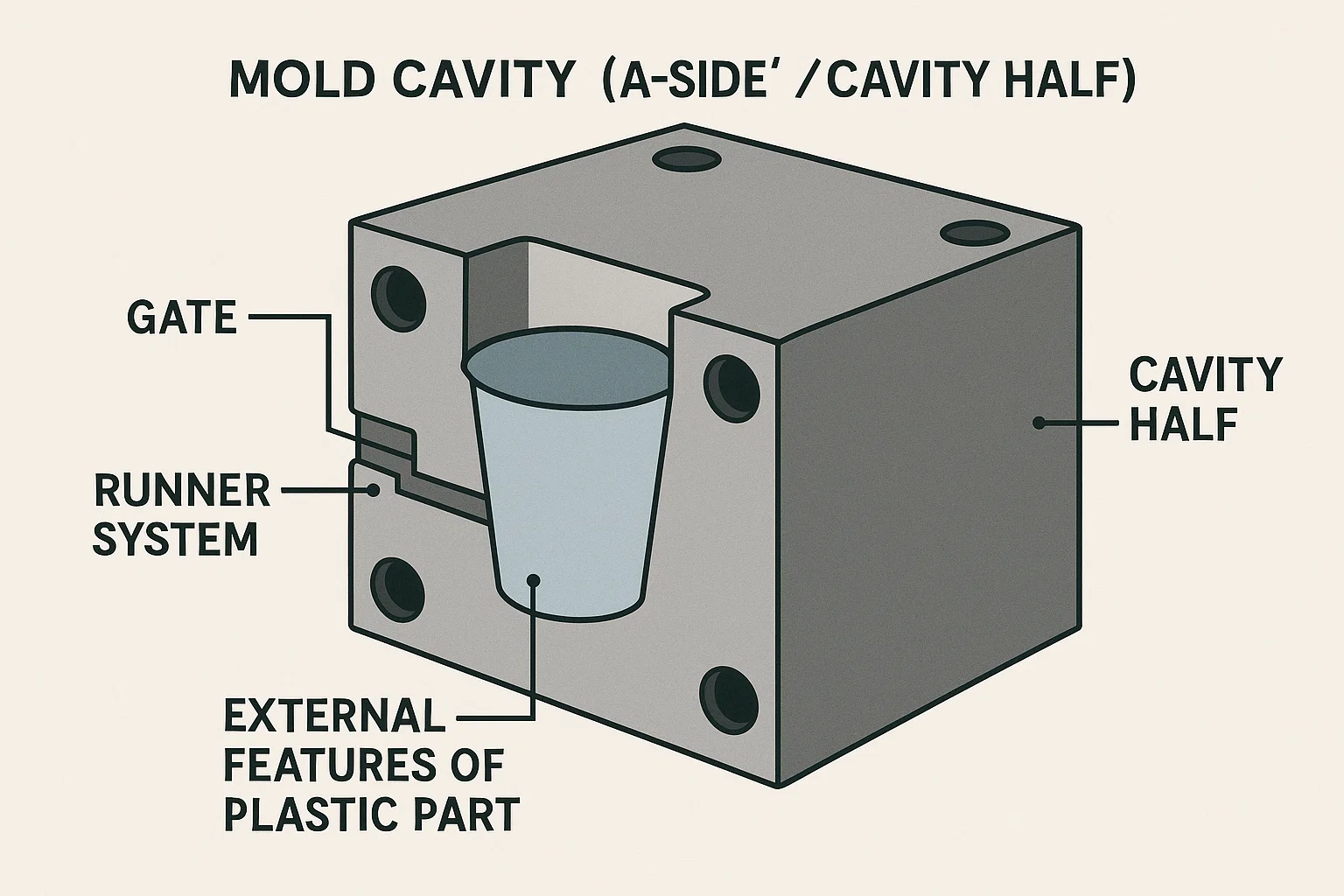

Penutupan acuan: Proses ini bermula dengan teras acuan dan rongga acuan bergerak ke arah satu sama lain sehingga mereka mengepung bersama -sama. Tindakan ini mewujudkan kekosongan dalaman tertutup -bentuk bahagian akhir. Ketepatan penjajaran ini adalah kritikal, kerana mana -mana misalignment boleh menyebabkan a "Flash" (Bahan berlebihan meresap di sepanjang garis perpisahan).

-

Suntikan resin: Resin plastik cair disuntik di bawah tekanan tinggi melalui muncung dan ke dalam acuan. Bahan itu bergerak melalui Sistem Runner and pintu gerbang - yang merupakan sebahagian daripada rongga separuh -dan mengisi ruang antara teras dan rongga. Inti menggantikan resin untuk membentuk bentuk dalaman bahagian, sementara rongga membentuk shell luar.

-

Penyejukan: Selepas resin mengisi acuan, yang berdedikasi sistem penyejukan mengedarkan cecair (biasanya air atau minyak) melalui saluran dalam kedua -dua teras dan rongga. Proses ini menguatkan plastik dari luar, dengan bahagian teras dan rongga bertindak sebagai tenggelam haba untuk menyejukkan bahagian dengan cekap.

-

Eject: Sebaik sahaja bahagian telah disejukkan dan dikuatkan, acuan dibuka. The Sistem pelepasan -Located pada separuh teras mengaktifkan, menggunakan pin ejector untuk menolak bahagian yang baru terbentuk dari teras. Kerana bahagian sering menyusut ke teras semasa penyejukan, reka bentuk teras mesti dimasukkan draf sudut untuk mengelakkannya daripada terjebak dan memastikan pelepasan bersih. Bahagian itu kemudian jatuh ke dalam tong koleksi atau dijemput oleh lengan robot.

Pertimbangan reka bentuk untuk teras acuan dan rongga

Reka bentuk teras dan rongga adalah proses yang teliti yang menentukan kejayaan bahagian akhir. Jurutera mesti mempertimbangkan beberapa faktor kritikal untuk memastikan fungsi, pembuatan, dan kemasan berkualiti tinggi.

Draf sudut dan kepentingan mereka

A Draf Sudut adalah sedikit tirus atau slant yang digunakan pada dinding menegak bahagian plastik. Ia penting untuk pembebasan bersih dari acuan. Tanpa draf yang betul, bahagian itu boleh melekat pada teras atau rongga, yang membawa kepada kerosakan, melengkung, atau lekuk yang sukar. Draf mesti direka bentuk pada kedua -dua bahagian teras dan rongga untuk memastikan bahawa bahagian itu tidak menangkap sama ada separuh apabila acuan dibuka.

Reka bentuk saluran penyejuk

Betul penyejukan adalah penting untuk mengurangkan masa kitaran dan mencegah kecacatan seperti perang dan tanda tenggelam. Jurutera merancang saluran penyejukan rumit dalam kedua -dua bahagian teras dan rongga. Saluran ini mengedarkan cecair penyejuk ke merata dan cepat mengeluarkan haba dari plastik cair, memastikan pemejalan seragam. Reka bentuk saluran ini mesti dioptimumkan untuk geometri bahagian untuk mengelakkan bintik -bintik panas.

Reka Bentuk Sistem Gating dan Runner

The Sistem Runner adalah rangkaian saluran yang membimbing plastik cair dari muncung suntikan ke rongga acuan. The pintu gerbang adalah titik di mana pelari memenuhi bahagian itu. Pintu gerbang dan pelari hampir selalu terletak di Rongga separuh . Reka bentuk mereka adalah penting untuk mengawal bagaimana resin mengisi acuan, kerana ia mempengaruhi tanda aliran bahagian, garis bersatu, dan kekuatan keseluruhan.

Reka bentuk sistem pelepasan

The Sistem pelepasan terletak secara eksklusif di separuh teras dari acuan. Ia terdiri daripada pin ejektor, bilah, atau lengan yang mendorong bahagian siap dari teras. Bilangan, saiz, dan lokasi pin ini mesti dipertimbangkan dengan teliti untuk memohon walaupun memaksa, menghalang bahagian daripada ubah bentuk atau rosak semasa lemparan.

Pertimbangan pembuangan

Apabila resin plastik mengisi acuan, udara yang terperangkap di dalam mesti mempunyai cara untuk melarikan diri. Pembatalan , biasanya direka ke dalam garis perpisahan atau yang Rongga separuh , terdiri daripada saluran kecil, cetek yang membolehkan udara ditolak. Pembuangan yang tidak mencukupi boleh menyebabkan kecacatan kosmetik seperti Tanda Burn dan masalah fungsional seperti Tembakan pendek , di mana bahagiannya tidak lengkap.

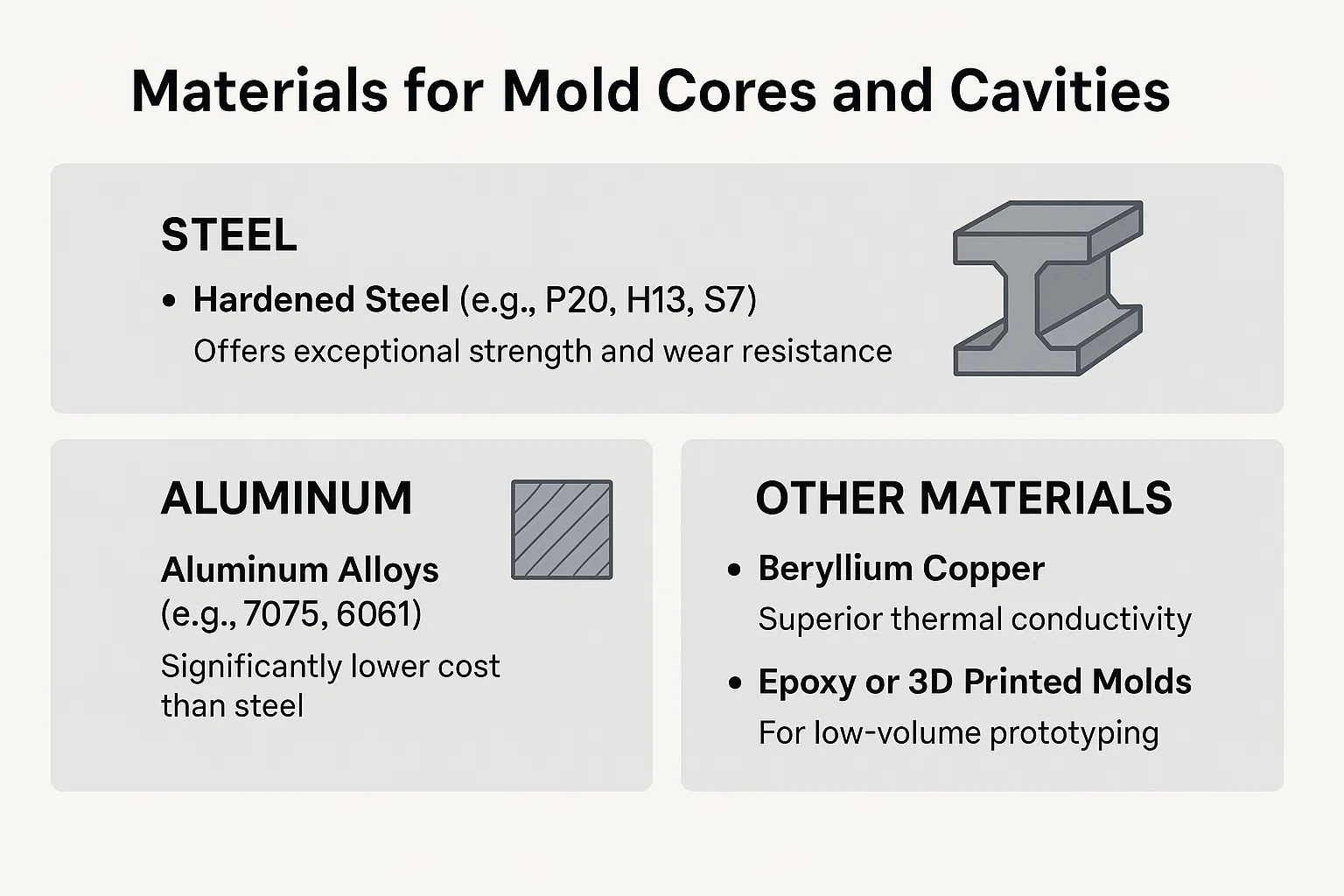

Bahan untuk teras acuan dan rongga

Bahan yang dipilih untuk teras acuan dan rongga adalah kritikal, kerana ia secara langsung memberi kesan kepada ketahanan, kos, dan keupayaan untuk menghasilkan bahagian berkualiti tinggi dengan cekap. Pemilihan bergantung kepada faktor -faktor seperti jenis plastik yang dibentuk, jumlah pengeluaran yang diperlukan, dan kerumitan reka bentuk bahagian.

Keluli

Keluli adalah bahan yang paling biasa dan disukai untuk acuan suntikan, terutamanya untuk pengeluaran pengeluaran tinggi.

-

Keluli keras (mis., P20, H13, S7): Jenis keluli ini menawarkan kekuatan yang luar biasa dan rintangan haus. Ia sesuai untuk menghasilkan berjuta -juta bahagian sepanjang hayat acuan. P20 adalah pilihan yang popular untuk keseimbangan kekerasan dan kebolehkerjaan. H13 dan S7 sangat baik untuk aplikasi yang memerlukan ketahanan terhadap haba dan tekanan. Kekerasan keluli yang tinggi membolehkan kemasan permukaan yang unggul.

-

Keluli tahan karat (mis., 420 SS): Ini digunakan apabila bahan plastik yang dibentuk adalah menghakis atau apabila acuan akan digunakan dalam persekitaran yang lembap. Ia memberikan rintangan kakisan yang sangat baik, yang penting untuk mengekalkan permukaan acuan murni.

Aluminium

Aloi aluminium (mis., 7075, 6061) sering digunakan untuk acuan prototaip atau untuk pengeluaran pengeluaran rendah (biasanya di bawah 100,000 bahagian).

-

Kelebihan: Aluminium menawarkan beberapa faedah, termasuk kos yang jauh lebih rendah daripada keluli dan masa pemesinan yang lebih cepat. Kekonduksian terma yang sangat baik membolehkan penyejukan lebih cepat, yang dapat mengurangkan masa kitaran suntikan suntikan.

-

Kekurangan: Ia kurang tahan lama dan lebih mudah dipakai dan kerosakan daripada keluli. Ia mungkin tidak sesuai untuk membentuk plastik yang kasar atau penuh kaca.

Bahan lain

-

Tembaga Beryllium: Bahan ini adalah pilihan yang sangat baik untuk sisipan acuan atau komponen di mana penyingkiran haba pesat adalah kritikal, seperti di kawasan dengan bahagian dinding tebal. Ia mempunyai kekonduksian terma yang unggul berbanding dengan keluli, menjadikannya sesuai untuk penyejukan setempat.

-

Acuan cetakan epoksi atau 3D: Untuk prototaip yang sangat rendah atau cepat, bahan bukan tradisional boleh digunakan. Ini murah dan cepat menghasilkan tetapi mempunyai jangka hayat yang sangat terhad dan tidak sesuai untuk bahagian kompleks atau ketepatan tinggi.

Teras acuan dan rongga pembuatan

Pembuatan teras acuan dan rongga adalah proses yang sangat tepat dan khusus. Ia memerlukan jentera canggih dan ketukangan mahir untuk mengubah blok bahan mentah ke dalam komponen yang rumit dan berfungsi dengan acuan suntikan. Matlamatnya adalah untuk mencapai toleransi yang sangat ketat dan kemasan permukaan yang sempurna.

Proses Pemesinan: Pengilangan CNC dan EDM

-

Pengilangan CNC (Kawalan Berangka Komputer): Ini adalah kaedah utama untuk membentuk kedua -dua teras dan rongga. Mesin CNC menggunakan alat pemotongan yang dipandu komputer untuk mengeluarkan lapisan bahan mengikut lapisan. Mereka adalah penting untuk mewujudkan geometri asas, poket, dan kebanyakan ciri terperinci. Mesin CNC pelbagai paksi moden boleh menghasilkan permukaan yang kompleks dan melengkung dengan ketepatan yang luar biasa.

-

EDM (pemesinan pelepasan elektrik): Juga dikenali sebagai pemesinan Spark, EDM adalah proses bukan hubungan yang digunakan untuk mewujudkan ciri-ciri yang sukar atau mustahil untuk mesin dengan alat pemotongan tradisional. Ia berfungsi dengan menggunakan percikan elektrik untuk mengikis bahan. EDM amat berguna untuk mewujudkan sudut tajam, tulang rusuk yang mendalam, dan ciri -ciri yang sangat kecil dan rumit dalam keluli keras.

Rawatan permukaan dan penamat

Selepas pemesinan, permukaan acuan digilap dan dirawat untuk mencapai tekstur dan ketahanan yang dikehendaki.

-

Menggilap: Permukaan acuan digilap ke kemasan cermin untuk memastikan bahagian dibebaskan dengan mudah dan menghasilkan permukaan yang licin dan berkilat pada produk akhir. Inti, khususnya, sering memerlukan penamat yang sangat digilap untuk membantu dalam lonjakan.

-

Tekstur: Tekstur, atau menambah bijirin atau corak ke permukaan acuan, sering dilakukan untuk memberikan bahagian akhir rupa atau rasa estetik tertentu. Ini juga boleh membantu menyembunyikan kecacatan kosmetik seperti tanda aliran.

-

Salutan: Lapisan seperti penyaduran nikel elektroles atau timah (titanium nitride) digunakan untuk meningkatkan kekerasan, rintangan kakisan, dan pelinciran, memanjangkan jangka hayatnya dan mengurangkan haus.

Kawalan dan Pemeriksaan Kualiti

Sepanjang proses pembuatan, langkah -langkah kawalan kualiti yang ketat telah disediakan. Instrumen ketepatan tinggi seperti mesin pengukur koordinat (CMMS) digunakan untuk mengesahkan bahawa dimensi dan toleransi teras dan rongga adalah tepat untuk dalam beberapa mikrometer. Pemeriksaan yang teliti ini adalah penting untuk memastikan acuan akan menghasilkan bahagian yang konsisten dan berkualiti tinggi tanpa kecacatan.

Masalah dan penyelesaian biasa

Walaupun dengan reka bentuk dan pembuatan yang teliti, pencetakan suntikan dapat menghadapi masalah umum. Banyak masalah ini secara langsung berkaitan dengan interaksi antara teras acuan dan rongga acuan.

Warpage dan distorsi

Masalah: Warpage adalah ubah bentuk bahagian plastik selepas ia sejuk. Ia biasanya disebabkan oleh kadar penyejukan yang tidak sekata. Sekiranya teras dan rongga menyejukkan bahagian pada kadar yang berbeza, tegasan dalaman boleh membina, menyebabkan bahagian membengkok atau memutar.

Penyelesaian: Penyelesaian yang paling berkesan adalah untuk mengoptimumkan reka bentuk saluran penyejukan dalam kedua -dua teras dan rongga. Memastikan bahawa penyejukan adalah seragam di seluruh permukaan acuan adalah penting. Melaraskan suhu cair, tekanan suntikan, dan masa memegang juga boleh membantu mengurangkan tekanan dalaman.

Tembakan pendek dan tanda tenggelam

Masalah: A Pukulan pendek berlaku apabila resin plastik gagal mengisi sepenuhnya rongga acuan, mengakibatkan bahagian yang tidak lengkap. Ini sering disebabkan oleh tekanan yang tidak mencukupi atau pembuangan yang lemah. Sebaliknya, Tanda Tenggelam adalah lekukan pada permukaan bahagian, yang disebabkan oleh plastik yang mengecut kerana ia sejuk, menarik permukaan ke dalam.

Penyelesaian: Untuk tembakan pendek, penyelesaiannya melibatkan peningkatan pembatalan Pada rongga acuan untuk membolehkan udara terperangkap untuk melarikan diri. Meningkatkan tekanan suntikan, kelajuan, atau suhu cair juga boleh membantu. Untuk tanda tenggelam, isu ini biasanya disebabkan oleh bahagian dinding tebal atau penyejukan yang tidak mencukupi. Penyelesaian termasuk mendesain semula bahagian untuk mempunyai ketebalan dinding seragam, meningkatkan tekanan pegangan, atau meningkatkan kecekapan saluran penyejukan di kedua -dua teras dan rongga.

Masalah pelepasan

Masalah: Isu -isu pelepasan berlaku apabila bahagian siap melekat pada acuan dan tidak boleh dibuang dengan bersih. Ini hampir selalu menjadi masalah dengan separuh teras dari acuan. Ia boleh disebabkan oleh yang tidak mencukupi atau tidak betul draf sudut , yang tidak mencukupi Sistem pelepasan , atau bahagian yang menyusut ke teras terlalu ketat.

Penyelesaian: Penyelesaian utama adalah untuk memastikan semua dinding di bahagian teras mempunyai sudut draf yang betul. Meningkatkan bilangan pin ejektor atau mengoptimumkan penempatan mereka untuk mengedarkan daya lonjakan lebih merata juga dapat menyelesaikan masalah. Sekiranya bahan terdedah kepada melekat, kemasan permukaan yang sangat digilap atau agen pelepasan acuan tertentu boleh digunakan.

| Masalah | Kemungkinan penyebabnya | Penyelesaian |

| Warpage | Penyejukan yang tidak sekata, tekanan dalaman | Mengoptimumkan saluran penyejukan, laraskan parameter pemprosesan. |

| Tembakan pendek | Udara terperangkap, tekanan rendah | Meningkatkan pembuangan pada rongga, meningkatkan tekanan suntikan. |

| Tanda Tenggelam | Dinding tebal, penyejukan yang tidak mencukupi | Reka bentuk semula bahagian untuk ketebalan seragam, meningkatkan tekanan memegang rongga. |

| Masalah pelepasan | Sudut draf yang tidak mencukupi, bahagian tersekat | Tambah atau tambah sudut draf pada teras, tambah lebih banyak pin ejektor. |

Jadi

Perbezaan antara Teras acuan dan yang rongga acuan adalah asas kepada keseluruhan proses pencetakan suntikan. Walaupun mereka adalah dua bahagian alat tunggal, mereka melakukan fungsi yang berbeza, namun pelengkap. Acuan rongga membentuk bentuk luaran bahagian itu, menentukan dimensi luarnya dan permukaan kosmetik. Sebaliknya, acuan teras mencipta bentuk dalaman dan ciri -ciri, dan juga memainkan peranan penting untuk memudahkan pelepasan bahagian.

Bersama -sama, teras dan rongga mewakili jantung suntikan suntikan, mengubah resin plastik mentah menjadi produk yang tepat dan siap. Pemahaman yang mendalam mengenai fungsi dan keperluan reka bentuk masing-masing adalah penting untuk mencegah kecacatan biasa, mengoptimumkan kecekapan pengeluaran, dan pada akhirnya, menghasilkan bahagian plastik berkualiti tinggi yang memenuhi standard yang tepat.