Pengenalan kepada pemesinan CNC

Di dunia pembuatan moden yang rumit, ketepatan dan kecekapan adalah yang paling penting. Dari implan perubatan terkecil ke komponen aeroangkasa terbesar, keupayaan untuk membentuk bahan mentah ke bahagian yang sangat tepat adalah kritikal. Selama beberapa dekad, komponen -komponen yang mahir dengan teliti dibuat dengan tangan, satu proses yang menuntut masa, kepakaran, dan sering membawa kepada ketidakkonsistenan. Ini semua berubah dengan kedatangan Kawalan Berangka Komputer (CNC) Pemesinan, teknologi transformatif yang merevolusikan ldanskap pembuatan.

Pemesinan CNC mengautomasikan kawalan alat mesin menggunakan perisian komputer pra-diprogramkan. Daripada tuas dan roda manual, arahan digital membimbing pergerakan mesin, memastikan ketepatan, kebolehulangan, dan kelajuan yang tiada tdaningannya. Peralihan ini menandakan evolusi yang signifikan dari pemesinan manual tradisional, membuka jalan bagi pengeluaran besar -besaran bahagian kompleks dengan kualiti yang belum pernah terjadi sebelumnya. Hari ini, pemesinan CNC adalah tulang belakang industri yang tak terhitung jumlahnya, dari automotif dan aeroangkasa kepada elektronik pengguna dan peranti perubatan, yang membolehkan penciptaan reka bentuk rumit yang pernah mustahil.

Gambaran Keseluruhan Cepat:

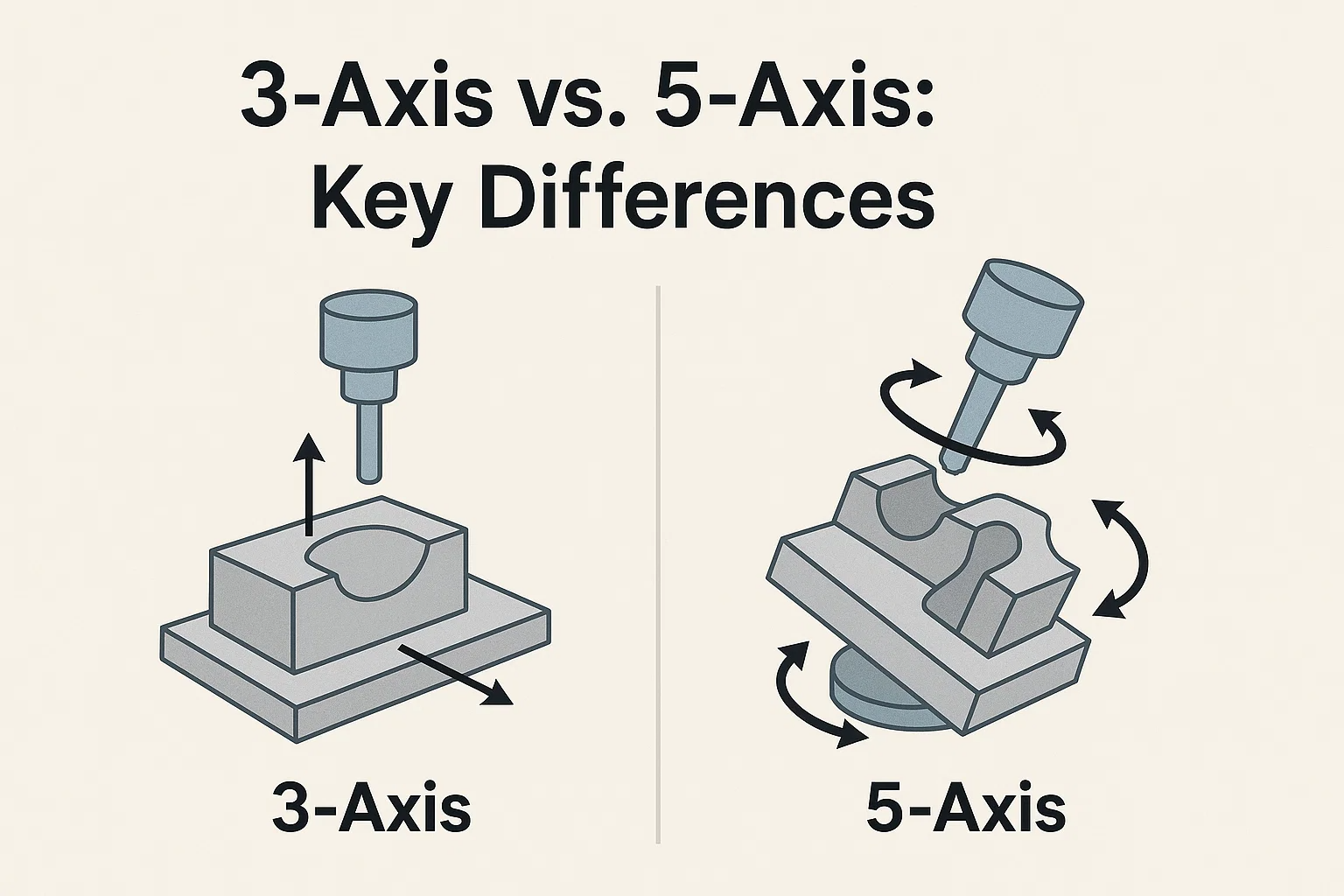

3-paksi Mesin CNC menggerakkan alat pemotongan di sepanjang tiga laluan linear (x, y, z), sesuai untuk bahagian yang lebih mudah, rata dan ciri asas.

Kos efektif dan cekap untuk komponen tinggi, kurang kompleks.

Selalunya memerlukan pelbagai persediaan untuk pemesinan berbilang sisi.

5 paksi Mesin CNC menambah dua paksi putaran, yang membolehkan alat itu mendekati bahan kerja dari hampir mana -mana sudut.

Untuk bahagian yang sangat kompleks, berkontur, atau rumit.

Pelaburan yang lebih besar, untuk industri canggih seperti aeroangkasa dan perubatan.

Memahami pemesinan CNC 3 paksi

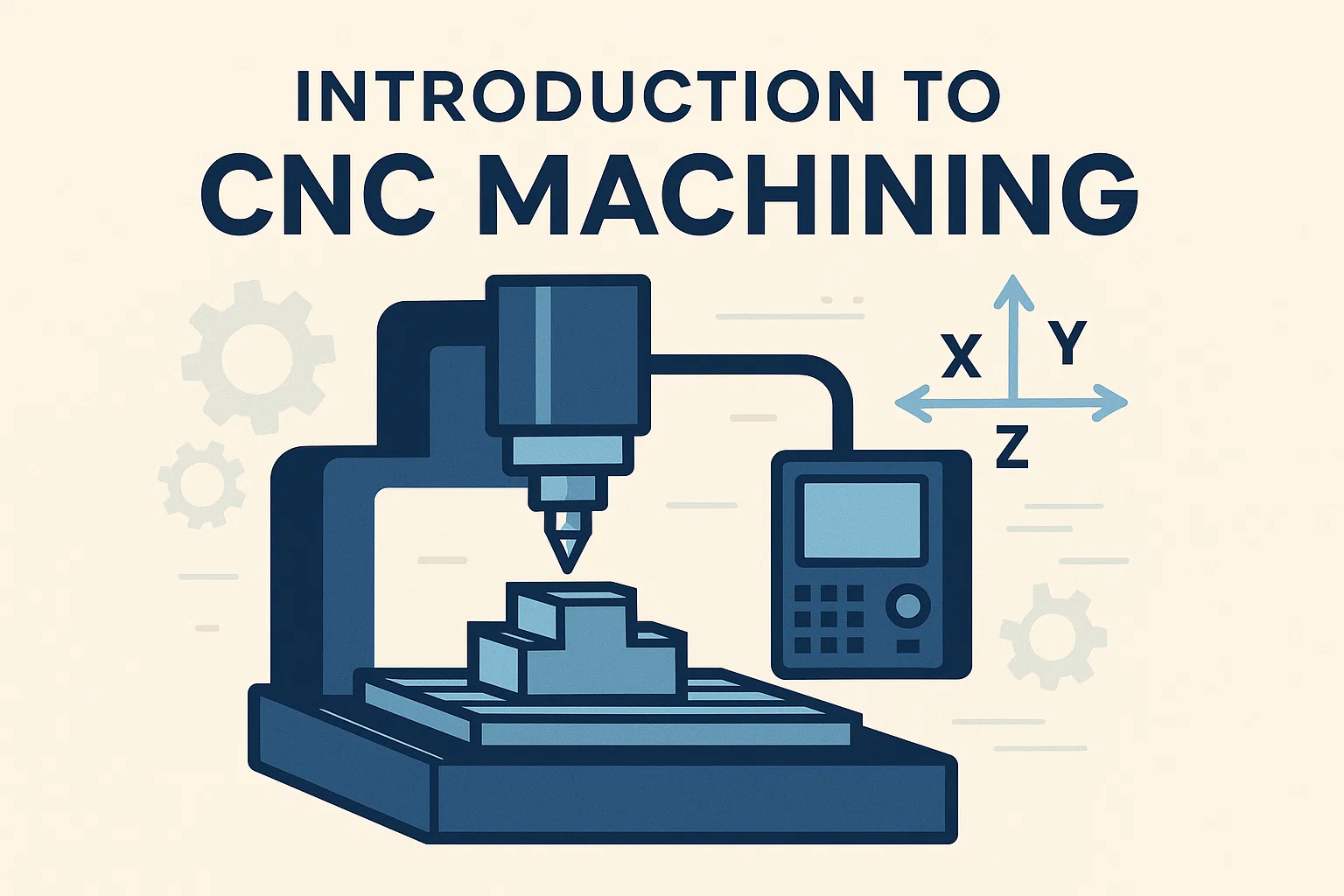

Di tengah-tengah pemesinan pelbagai paksi terletak konsep asas pergerakan di sepanjang paksi yang berbeza. Jenis yang paling biasa dan asas adalah Pemesinan CNC 3-paksi , yang beroperasi di sepanjang tiga paksi linear utama: X, y, dan z .

-

The Paksi x Biasanya mengawal pergerakan dari kiri ke kanan di seluruh mesin.

-

The Paksi y menentukan pergerakan dari depan ke belakang.

-

The Paksi z Menguruskan gerakan menegak, dan ke bawah alat pemotong.

Fikirkan ia seperti melukis pada sekeping kertas yang rata dengan pen: anda boleh menggerakkan pen kiri/kanan (x), naik/turun di atas kertas (y), dan angkatnya atau tekannya ke atas kertas (z).

Bagaimana pemesinan 3 paksi berfungsi

Dalam mesin CNC 3 paksi, alat pemotong bergerak di sepanjang tiga paksi ini untuk mengeluarkan bahan dari bahan kerja pegun. Persediaan ini membolehkan pemesinan pada satah tunggal atau sisi bahagian pada satu masa. Alat ini boleh bergerak secara linear dalam ketiga -tiga arah, mewujudkan ciri -ciri seperti lubang, slot, poket, dan permukaan rata. Sekiranya bahagian lain bahan kerja perlu dimesin, bahagian itu mesti diposisikan semula secara manual atau "semula," yang bermaksud ia diapit ke dalam orientasi baru.

Operasi tipikal dan aplikasi CNC 3-paksi

Mesin CNC 3-paksi sangat serba boleh dan merupakan kerja-kerja kedai-kedai mesin. Mereka cemerlang dalam tugas seperti:

-

Menghadapi: Mewujudkan permukaan rata.

-

Pengilangan: Memotong slot, saluran, dan poket.

-

Penggerudian dan mengetuk: Membuat lubang dan lubang berulir.

-

Profil: Memotong bentuk luar bahagian.

-

Ukiran: Menambah teks atau reka bentuk ke permukaan.

Aplikasi umum pemesinan CNC 3 paksi termasuk komponen pembuatan rata, acuan mudah, bahagian mekanikal umum, dan prototaip di mana cawangan rumit atau kelengkungan kompleks di pelbagai pihak tidak diperlukan.

Kelebihan dan batasan pemesinan 3 paksi

Kelebihan:

-

Kos efektif: Umumnya, mesin 3 paksi lebih murah untuk membeli, beroperasi, dan mengekalkan berbanding dengan rakan-rakan pelbagai paksi mereka.

-

Pengaturcaraan yang lebih mudah: Pengaturcaraan 3-paksi alat pengaturcaraan selalunya lebih mudah, menjadikannya lebih mudah untuk belajar dan dilaksanakan.

-

Persediaan lebih cepat untuk bahagian mudah: Untuk bahagian-bahagian yang boleh dimesin dalam satu atau dua setup, 3 paksi boleh menjadi sangat berkesan.

-

Throughput tinggi: Ideal untuk pengeluaran volum tinggi komponen yang lebih mudah.

Batasan:

-

Kerumitan terhad: Tidak dapat dengan mudah membuat geometri kompleks dengan undercuts atau ciri-ciri pada pelbagai sisi tanpa re-fixturing.

-

Penyediaan Pelbagai Diperlukan: Bagi bahagian-bahagian yang memerlukan pemesinan di lebih daripada satu sisi, bahan kerja mesti diputar secara manual dan dikelilingi semula beberapa kali. Ini menambah masa persediaan dan boleh memperkenalkan ketidaktepatan.

-

Kemasan Permukaan: Kadang-kadang boleh menghasilkan kemasan permukaan yang kurang optimum pada permukaan kontur disebabkan oleh kesan "tangga-tangga" linear linear.

-

Mengurangkan Kehidupan Alat: Alat mungkin mengalami lebih banyak haus apabila menghampiri kontur kompleks dari sudut yang terhad.

Menyelam ke dalam pemesinan CNC 5 paksi

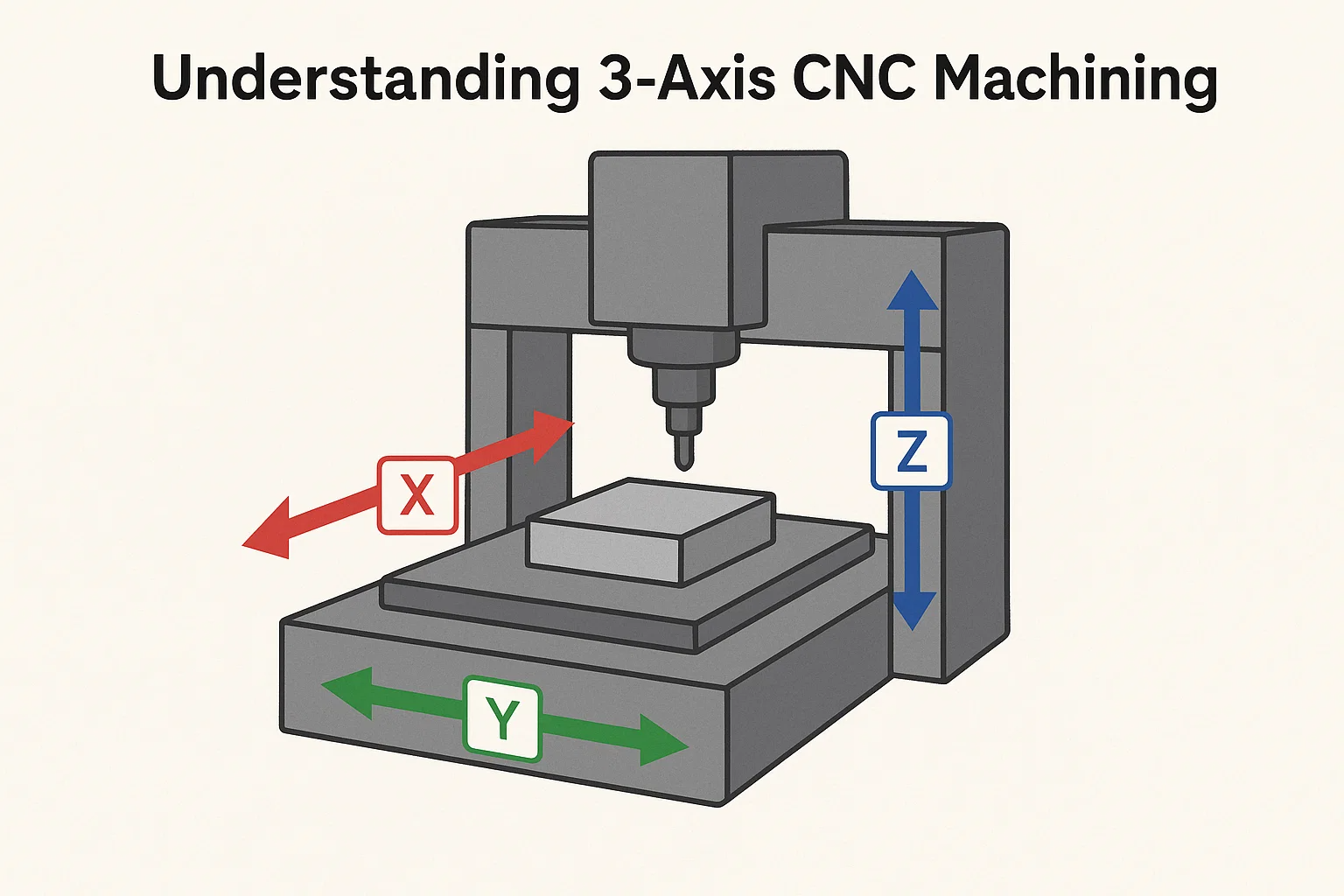

Walaupun pemesinan 3 paksi cemerlang dalam operasi pada satu pesawat, tuntutan reka bentuk produk moden sering memanggil kerumitan yang jauh lebih besar. Di sinilah Pemesinan CNC 5-paksi Langkah -langkah masuk, menambah dua paksi putaran tambahan ke tiga paksi linear sedia ada (x, y, z). Paksi tambahan ini membolehkan alat pemotong untuk mendekati bahan kerja dari hampir mana -mana arah, membolehkan penciptaan geometri yang sangat rumit dan kompleks dalam satu persediaan.

Penjelasan mengenai lima paksi

Dalam mesin 5 paksi, dana masih mempunyai linear yang biasa X, y, dan z paksi. Dua paksi tambahan adalah putaran, biasanya disebut sebagai A dan B, atau A dan C .

-

X, y, z: Pergerakan linear, seperti dalam pemesinan 3 paksi.

-

A-paksi: Berputar di sekitar paksi-x.

-

Paksi b: Berputar di sekitar paksi-y.

-

Paksi c: Berputar di sekitar paksi z.

Konfigurasi mesin 5 paksi yang berbeza akan menggabungkan paksi putaran ini dalam pelbagai cara (mis., A dan B, A dan C, atau B dan C). Takeaway utama adalah bahawa putaran ini membolehkan alat atau bahan kerja (atau kedua -duanya) untuk memiringkan dan berputar, menyampaikan permukaan yang berbeza ke alat pemotong tanpa campur tangan manual.

Jenis mesin 5 paksi: serentak dan 3 2

Penting untuk membezakan antara dua jenis utama pemesinan 5 paksi, kerana keupayaan dan aplikasi mereka berbeza:

-

Pemesinan 5 paksi serentak (penuh 5 paksi): Dalam mod ini, semua lima paksi bergerak serentak dan berterusan semasa proses pemotongan. Ini bermakna alat ini dapat mengekalkan hubungan berterusan dengan permukaan kontur yang kompleks, mengalir dengan lancar di sekitar lengkung dan bentuk. Keupayaan ini adalah penting untuk menghasilkan bentuk yang sangat kompleks, organik dan mencapai kemasan permukaan yang unggul pada bahagian -bahagian yang rumit.

-

3 2 Axis Machining (Posisi 5 paksi): Juga dikenali sebagai "Posisi 5 paksi," kaedah ini menggunakan dua paksi putaran untuk mengarahkan bahan kerja atau alat ke dalam kedudukan tetap, dan kemudian pemesinan berlaku hanya menggunakan paksi tiga linear (x, y, z). Sebaik sahaja seksyen dimesin, paksi putaran berorientasikan semula bahagian untuk bahagian seterusnya. Walaupun tidak seperti cecair sebagai 5 paksi serentak, 3 2 pemesinan masih dapat mengurangkan persediaan berbanding dengan 3 paksi, menjadikannya sangat efisien untuk bahagian-bahagian dengan ciri-ciri pada pelbagai, wajah yang berbeza.

Bagaimana kerja pemesinan 5 paksi dan keupayaannya

Keupayaan teras pemesinan 5 paksi terletak pada keupayaannya untuk memutar alat pemotong dan/atau bahan kerja semasa proses pemesinan. Pergerakan yang berterusan atau diindeks ini membolehkan:

-

Pemotongan: Mencapai ciri-ciri yang "tersembunyi" atau bersudut sedemikian rupa sehingga mesin 3 paksi tidak dapat mengaksesnya tanpa re-fixturing.

-

Sudut alat yang dioptimumkan: Mesin ini boleh memiringkan alat untuk mengekalkan sudut pemotongan optimum berbanding dengan permukaan bahagian, yang membawa kepada kemasan permukaan yang lebih baik, kehidupan alat yang lebih lama, dan penyingkiran bahan yang lebih cepat.

-

Pemesinan persediaan tunggal: Banyak bahagian yang kompleks boleh dimesin sepenuhnya dalam satu perjalanan, secara dramatik mengurangkan masa persediaan, menghapuskan kesilapan kumulatif dari pelbagai persediaan, dan meningkatkan ketepatan bahagian keseluruhan.

Kelebihan menggunakan pemesinan CNC 5 paksi

Manfaat bergerak ke pemesinan 5 paksi adalah penting, terutama untuk komponen bernilai tinggi dan kompleks:

-

Peningkatan kerumitan bahagian: Keupayaan untuk mesin geometri yang sangat rumit, bentuk organik, dan lengkung kompleks yang tidak praktikal atau mustahil pada mesin 3 paksi.

-

Mengurangkan persediaan dan masa memimpin: Dengan pemesinan pelbagai sisi dalam satu persediaan, masa persediaan dipotong secara drastik, yang membawa kepada kitaran pengeluaran yang lebih cepat dan meningkatkan kecekapan keseluruhan.

-

Ketepatan dan ketepatan yang dipertingkatkan: Menghapuskan pelbagai persediaan meminimumkan risiko kesilapan manusia dan meletakkan semula ketidaktepatan, mengakibatkan ketepatan dimensi yang lebih tinggi dan toleransi yang lebih ketat.

-

Kemasan Permukaan Superior: Penglibatan alat yang berterusan dan sudut pemotongan yang dioptimumkan membawa kepada kemasan permukaan yang lebih lancar, sering mengurangkan atau menghapuskan keperluan untuk operasi penamat sekunder.

-

Kehidupan dan prestasi alat yang lebih baik: Keupayaan untuk mengarahkan alat ini secara optimum bermakna kurang tekanan pada canggih, yang membawa kepada kehidupan alat yang lebih lama dan kadar penyingkiran bahan yang lebih cekap.

-

Akses ke Bawah dan Poket Dalam: Kawasan pemesinan yang tidak dapat diakses dengan batasan 3 paksi menjadi rutin.

Aplikasi CNC 5 paksi dalam geometri kompleks dan bahagian ketepatan tinggi

Memandangkan keupayaan lanjutannya, pemesinan CNC 5 paksi sangat diperlukan dalam industri yang menuntut tahap ketepatan dan kerumitan geometri tertinggi. Aplikasinya merangkumi pelbagai:

-

Aeroangkasa: Pembuatan bilah turbin (klisik), pendesak, komponen struktur dengan kontur kompleks, dan bahagian enjin.

-

Peranti Perubatan: Pengeluaran instrumen pembedahan yang rumit, implan ortopedik (mis., Lutut dan sendi pinggul), dan komponen prostetik dengan bentuk anatomi.

-

Acuan dan mati: Mewujudkan rongga acuan yang sangat terperinci dan kompleks untuk pencetakan suntikan plastik, meniup cetakan, dan pemutus mati.

-

Automotif: Prototaip dan pengeluaran komponen enjin, pendesak, dan panel badan artistik.

-

Tenaga: Komponen untuk minyak dan gas, dan sektor tenaga boleh diperbaharui yang memerlukan geometri kompleks dan bahan tahan lama.

-

Seni dan Reka Bentuk: Memahat kepingan artistik dan prototaip yang rumit dengan bentuk organik.

Pemesinan CNC 5-paksi mewakili lonjakan yang ketara dalam keupayaan pembuatan, yang membolehkan industri untuk mendorong sempadan reka bentuk dan mewujudkan komponen dengan fungsi dan bentuk yang belum pernah terjadi sebelumnya.

3 paksi vs 5 paksi: perbezaan utama

Memilih antara 3 paksi dan 5 paksi pemesinan CNC adalah keputusan kritikal yang memberi kesan kepada kerumitan sebahagian, kecekapan pengeluaran, kos, dan akhirnya, kejayaan sesuatu projek. Walaupun kedua -duanya adalah kaedah pembuatan yang kuat, perbezaan asas mereka menentukan kes penggunaan optimum mereka.

Untuk memberikan perbandingan yang jelas, mari kita memecahkan perbezaan utama:

| Ciri | Pemesinan CNC 3-paksi | Pemesinan CNC 5-paksi |

| Paksi pergerakan | X, y, z (tiga paksi linear) | X, y, z (tiga paksi linear) dua paksi putaran (a, b, atau c) |

| Kerumitan bahagian | Terbaik untuk geometri yang lebih mudah, permukaan rata, poket asas, dan lubang. Terhad untuk undercuts atau kontur kompleks. | Ideal untuk bentuk yang sangat kompleks, berkontur, organik, undercuts, dan ciri -ciri yang rumit. |

| Masa & kecekapan persediaan | Selalunya memerlukan pelbagai persediaan dan semula untuk bahagian-bahagian dengan ciri-ciri di sisi yang berbeza, meningkatkan masa memimpin secara keseluruhan. | Boleh mesin berbilang sisi atau seluruh bahagian dalam satu persediaan, dengan ketara mengurangkan masa persediaan dan meningkatkan kecekapan. |

| Kemasan permukaan & ketepatan | Baik untuk permukaan rata. Permukaan kontur boleh mempamerkan "tangga-tangga" atau penamat yang kurang optimum, yang berpotensi memerlukan pemprosesan pasca. | Mencapai kemasan permukaan yang unggul pada kontur kompleks kerana orientasi alat yang berterusan dan sudut pemotongan yang dioptimumkan, sering menghapuskan penamat sekunder. |

| Pertimbangan Alat | Biasanya menggunakan alat yang lebih panjang untuk mencapai ciri -ciri, yang boleh menyebabkan getaran, pesongan, dan mengurangkan hayat alat. Pelbagai akses alat terhad. | Membolehkan alat yang lebih pendek dan lebih tegar kerana akses pelbagai sudut. Penglibatan alat optimum membawa kepada kehidupan alat yang lebih lama dan penyingkiran bahan yang lebih baik. |

| Kerumitan pengaturcaraan | Pengaturcaraan yang lebih mudah (G-code) disebabkan oleh tahap kebebasan yang lebih sedikit. Lebih mudah untuk pengaturcara peringkat kemasukan. | Pengaturcaraan yang jauh lebih kompleks kerana penyelarasan lima paksi serentak. Memerlukan perisian CAD/CAM lanjutan dan pengaturcara mahir. |

| Mengelakkan perlanggaran | Pengesanan dan penghindaran perlanggaran yang lebih mudah disebabkan oleh pergerakan terhad. | Sangat kritikal dan kompleks; Memerlukan alat simulasi lanjutan dalam perisian CAM untuk mengelakkan perlanggaran antara alat, pemegang, gelendong, dan bahan kerja. |

| Analisis kos | Pelaburan awal: lebih rendah. Mesin kurang kompleks dan dengan itu lebih murah. Kos operasi: Secara umumnya lebih rendah sejam kerana persediaan yang lebih mudah dan jentera yang kurang kompleks. | Pelaburan awal: jauh lebih tinggi. Mesin lebih kompleks secara mekanikal dan memerlukan kawalan lanjutan. Kos operasi: Lebih tinggi sejam disebabkan oleh kerumitan mesin, pengaturcaraan khusus, dan penyelenggaraan. Walau bagaimanapun, kos bagi setiap bahagian boleh lebih rendah untuk bahagian kompleks kerana penubuhan yang dikurangkan dan kecekapan yang lebih tinggi. |

| Tahap kemahiran pengendali | Sederhana hingga tinggi. | Tinggi kepada pakar; Memerlukan pengetahuan mendalam tentang prinsip pemesinan pelbagai paksi dan perisian lanjutan. |

Pecahan terperinci mengenai perbezaan utama:

-

Kerumitan bahagian yang boleh dimesin: Ini adalah perbezaan yang paling asas. Mesin 3-paksi adalah terhad kepada pemesinan dari bilangan arahan yang terhad (biasanya bahagian atas, dan kadang-kadang sisi jika bahagian itu berorientasikan semula). Mesin 5 paksi, dengan keupayaan putaran mereka, boleh mengakses hampir mana-mana sudut bahan kerja dalam satu persediaan. Ini membuka keupayaan untuk mencipta bentuk 3D yang sangat kompleks, bentuk organik, dan ciri-ciri yang mendalam dengan undercuts yang hanya mustahil atau mahal mahal pada mesin 3 paksi.

-

Masa dan kecekapan persediaan: Bagi sebahagian yang memerlukan pemesinan pada pelbagai muka (mis., Kesemua enam sisi kiub), mesin 3 paksi akan memerlukan beberapa re-fixturings manual, masing-masing memerlukan mesin untuk berhenti, pengendali untuk campur tangan, dan offset baru yang akan ditetapkan. Ini menambah masa, buruh, dan potensi untuk kesilapan. Mesin 5 paksi sering boleh melengkapkan bahagian sedemikian dalam satu persediaan, secara drastik memotong masa yang tidak machining dan meningkatkan kecekapan keseluruhan.

-

Kemasan permukaan dan ketepatan: Apabila pemesinan permukaan melengkung pada mesin 3 paksi, alat itu mesti membuat satu siri pas linear, yang boleh meninggalkan "langkah" atau tanda alat yang kelihatan, sering memerlukan operasi penamat sekunder seperti pengamplasan atau penggilap. Mesin 5 paksi boleh secara berterusan mengarahkan alat pemotongan tangen ke permukaan, yang membolehkan lancar, pemotongan yang lebih tepat yang mengakibatkan kemasan permukaan yang unggul secara langsung dari mesin, meminimumkan atau menghapuskan pemprosesan pasca. Pendekatan penyetempatan tunggal juga mengurangkan pengumpulan kesilapan yang boleh berlaku dengan pelbagai re-fixturings, yang membawa kepada ketepatan bahagian keseluruhan yang lebih tinggi.

-

Pertimbangan Alat dan Pengaturcaraan:

-

Peralatan: Pemesinan 3-paksi kadang-kadang memerlukan alat yang lebih panjang untuk mencapai poket atau ciri-ciri yang mendalam, yang boleh terdedah kepada perbualan, getaran, dan pesongan, mempengaruhi kemasan permukaan dan ketepatan. Mesin 5 paksi sering boleh menggunakan alat yang lebih pendek dan lebih tegar kerana mereka boleh memiringkan bahagian atau alat untuk mencapai ciri, meningkatkan kestabilan dan prestasi pemotongan.

-

Pengaturcaraan: Pengaturcaraan untuk 3 paksi agak mudah, terutamanya berurusan dengan pergerakan linear. Pengaturcaraan 5 paksi, bagaimanapun, jauh lebih kompleks. Ia memerlukan perisian CAD/CAM yang canggih yang mampu menjana alat alat yang menyelaraskan semua lima paksi secara serentak sambil mengelakkan perlanggaran antara alat, pemegang alat, gelendong, dan bahan kerja. Kerumitan ini memerlukan pengaturcara yang sangat mahir dan sering melibatkan simulasi yang luas.

-

-

Analisis Kos: Pelaburan awal dan kos operasi:

-

Pelaburan awal: Terdapat perbezaan yang besar dalam kos pendahuluan. Mesin CNC 3-paksi pada umumnya lebih murah untuk membeli, menjadikannya titik masuk yang boleh diakses untuk banyak kedai. Mesin 5 paksi, dengan kerumitan mekanikal tambahan, motor tambahan, sistem kawalan lanjutan, dan komponen ketepatan, mewakili perbelanjaan modal yang lebih tinggi.

-

Kos operasi: Walaupun kos operasi setiap jam mesin 5 paksi mungkin lebih tinggi (disebabkan oleh penyelenggaraan yang lebih tinggi, penggunaan kuasa, dan keperluan untuk pengendali/pengaturcara yang sangat mahir), kos setiap bahagian Untuk komponen kompleks sering boleh lebih rendah daripada 3 paksi. Ini kerana keuntungan kecekapan dari penubuhan yang dikurangkan, masa kitaran yang lebih cepat, kehidupan alat yang lebih baik, dan penghapusan operasi sekunder boleh melebihi kadar setiap jam yang lebih tinggi. Bagi bahagian yang lebih mudah, bagaimanapun, 3 paksi kekal sebagai juara kos yang tidak dipertikaikan.

-

Oleh itu, pilihan antara 3 paksi dan 5 paksi bukan sekadar "lebih banyak paksi lebih baik," tetapi keputusan strategik berdasarkan tuntutan khusus projek, kerumitan bahagian yang dikehendaki, keperluan ketepatan, jumlah pengeluaran, dan anggaran yang ada.

Aplikasi dan industri

Fleksibiliti dan ketepatan pemesinan CNC pelbagai paksi telah menjadikannya teknologi yang sangat diperlukan merentasi spektrum industri yang luas. Walaupun mesin 3 paksi kekal penting untuk bahagian yang lebih mudah, volum tinggi, mesin 5 paksi membuka peluang baru untuk inovasi dan prestasi dalam bidang yang memerlukan kerumitan dan ketepatan yang paling tinggi.

Berikut adalah bagaimana pemesinan CNC 3 paksi dan 5 paksi digunakan di pelbagai sektor:

Aeroangkasa: Pembuatan bilah turbin, komponen struktur

Industri aeroangkasa boleh dikatakan sebagai sektor yang paling menuntut untuk pemesinan CNC, di mana keselamatan, prestasi, dan pengurangan berat badan adalah yang paling utama.

-

Penguasaan 5 paksi: Industri ini sangat bergantung pada pemesinan serentak 5 paksi untuk komponen kritikal. Contohnya termasuk:

-

Bilah turbin (BLISKS/IMPELLERS): Lengkung, lengkung aerodinamik bilah turbin, sering dihasilkan sebagai satu-satunya klisik, memerlukan gerakan 5 paksi yang berterusan untuk mencapai ketepatan yang diperlukan untuk aliran udara dan kecekapan yang optimum.

-

Komponen Struktur: Bingkai pesawat yang rumit, spar sayap, bulkheads, dan komponen gear pendaratan dengan kontur yang kompleks dan corak lubang yang tepat dimesin dengan toleransi yang ketat dari kekuatan tinggi, bahan ringan seperti aloi titanium dan aluminium.

-

Casing enjin dan muncung: Bahagian ini sering mempunyai saluran penyejukan dalaman dan geometri kompleks yang hanya dapat dihasilkan dengan cekap dengan keupayaan pelbagai paksi.

-

-

Utiliti 3-paksi: Walaupun 5 paksi adalah penting untuk bahagian yang sangat kompleks, mesin 3 paksi masih memainkan peranan dalam menghasilkan kurungan yang lebih mudah, plat pemasangan, dan komponen dalaman yang tidak memerlukan akses berbilang sisi atau kontur kompleks.

Automotif: Prototaip dan Pengeluaran Bahagian Enjin Kompleks

Industri automotif menggunakan pemesinan CNC secara meluas, dari prototaip pesat hingga pengeluaran volum tinggi, terus mendorong kecekapan dan prestasi.

-

5 paksi untuk Prestasi & Prototaip:

-

Blok enjin dan kepala silinder: Walaupun pengeluaran berskala besar sering menggunakan talian pemindahan khusus, mesin 5 paksi adalah penting untuk prototaip reka bentuk enjin baru, mewujudkan ruang pembakaran kompleks, manifold pengambilan, dan pelabuhan ekzos dengan dinamik aliran yang dioptimumkan.

-

Komponen Transmisi: Gear, aci, dan perumahan kotak gear dengan geometri dalaman yang rumit mendapat manfaat daripada keupayaan pelbagai paksi, memastikan operasi dan ketahanan yang lancar.

-

Penyesuaian dan kenderaan khusus: Untuk kenderaan berprestasi tinggi, kemewahan, atau perlumbaan, 5 paksi membolehkan penciptaan komponen yang unik dan dioptimumkan.

-

-

3-paksi untuk Volume & Kesederhanaan:

-

Rotor brek dan calipers: Banyak komponen automotif yang lebih mudah, terutamanya yang sebahagian besarnya rata atau berputar simetri, dihasilkan dengan cekap pada kilang 3 paksi dan pelaut CNC (yang beroperasi pada 2 atau 3 paksi).

-

Kurungan casis dan dalaman: Komponen struktur dan dalaman yang kurang kompleks sering dimesin menggunakan proses 3 paksi untuk keberkesanan kos.

-

Peranti perubatan: implan, instrumen pembedahan, prostetik

Ketepatan, biokompatibiliti, dan reka bentuk yang rumit tidak boleh dirunding dalam bidang perubatan, menjadikan pemesinan CNC sangat diperlukan.

-

5 paksi untuk komponen kritikal hidup:

-

Implan ortopedik: Penggantian sendi pinggul dan lutut, implan tulang belakang, dan plat tulang memerlukan bentuk anatomi yang kompleks dan kemasan permukaan yang sangat licin yang hanya 5 paksi pemesinan serentak dapat dicapai dengan pasti. Bahan seperti Titanium dan Cobalt-Chrome adalah perkara biasa.

-

Instrumen Pembedahan: Alat pembedahan yang rumit, selalunya dengan permukaan mencengkam kompleks, tepi pemotongan khusus, atau mekanisme dalaman, dihasilkan dengan ketepatan yang tinggi menggunakan 5 paksi.

-

Prosthetics tersuai: Pesakit prostetik khusus dan implan pergigian menuntut ketepatan mutlak untuk fit dan fungsi, sering dibuat dari imbasan digital secara langsung diterjemahkan ke dalam alat alat 5 paksi.

-

-

3 paksi untuk komponen sokongan: Perumahan peranti perubatan yang lebih mudah, plat asas untuk peralatan diagnostik, dan komponen alat makmal tertentu boleh dihasilkan dengan cekap dengan pemesinan 3 paksi.

Acuan dan mati: Membuat rongga acuan yang rumit dan komponen mati

Industri acuan dan mati adalah asas kepada pengeluaran besar -besaran, kerana alat -alat ini membentuk segala -galanya dari barangan pengguna plastik ke bahagian automotif.

-

5 paksi untuk acuan kompleks:

-

Acuan suntikan untuk bahagian kompleks: Mewujudkan rongga yang rumit untuk pengacuan suntikan plastik, terutamanya untuk bahagian-bahagian yang mempunyai kelengkungan kompleks, undercuts, dan tekstur permukaan halus, adalah permohonan utama untuk pemesinan 5 paksi. Ia secara signifikan mengurangkan keperluan untuk proses sekunder seperti EDM atau penggolok tangan.

-

Mati pemutus mati dan stamping mati: Bagi bahagian-bahagian yang memerlukan bentuk kompleks atau di mana pelbagai ciri mesti diintegrasikan ke dalam satu mati, 5 paksi memastikan ketepatan tinggi dan kualiti permukaan yang diperlukan untuk berjuta-juta pengulangan.

-

-

3-paksi untuk mati & pangkalan yang lebih mudah: Mesin 3-paksi masih digunakan untuk sisipan, pangkalan, dan komponen acuan yang kurang kompleks yang tidak mempunyai permukaan yang sangat berkontur.

Industri lain: Barang Elektronik, Tenaga, dan Pengguna

Capaian CNC pelbagai paksi melangkaui industri teras ini:

-

Elektronik:

-

5 paksi: Tenggelam haba ketepatan tinggi dengan geometri sirip kompleks, kandang adat untuk peranti audio atau pengkomputeran mewah, dan penyambung khusus sering mendapat manfaat daripada keupayaan 5 paksi untuk pengurusan terma yang optimum dan sesuai.

-

3 paksi: Pengeluaran komponen papan litar, kandang asas, dan bahagian mekanikal kecil untuk elektronik pengguna.

-

-

Tenaga (minyak & gas, boleh diperbaharui):

-

5 paksi: Komponen untuk alat penggerudian downhole yang mesti menahan keadaan yang melampau, komponen turbin untuk penjanaan kuasa hidro atau angin dengan profil aerodinamik kompleks, dan badan injap tekanan tinggi.

-

3 paksi: Fabrikasi bingkai untuk panel solar, komponen paip yang kurang kompleks, dan bebibir standard.

-

-

Barang Pengguna:

-

5 paksi: Pembuatan peralatan sukan mewah (contohnya, kepala kelab golf, komponen basikal), acuan perhiasan yang rumit, dan bahagian untuk kamera khusus atau peranti optik di mana bentuk dan estetika adalah kritikal.

-

3 paksi: Prototaip dan pengeluaran perumahan untuk peralatan, komponen perabot, dan pelbagai barangan sehari-hari di mana kecekapan kos dan geometri mudah adalah kunci.

-

Pada dasarnya, sementara pemesinan 3 paksi kekal sebagai penyelesaian asas dan kos efektif untuk pelbagai bahagian, pemesinan 5 paksi adalah teknologi yang membolehkan penciptaan komponen yang paling maju, berprestasi tinggi, dan geometri mencabar yang menentukan kejuruteraan moden dan reka bentuk produk. Pemilihan sering datang untuk mengimbangi kerumitan bahagian, ketepatan yang diperlukan, jumlah pengeluaran, dan anggaran.

Memilih mesin CNC yang betul

Keputusan antara melabur dalam 3 paksi atau mesin CNC 5 paksi adalah yang penting bagi mana-mana operasi pembuatan. Ia bukan tentang seseorang yang sememangnya "lebih baik" daripada yang lain, tetapi sebaliknya memilih teknologi yang paling sesuai untuk keperluan khusus dan matlamat perniagaan. Penilaian yang teliti terhadap beberapa faktor utama adalah penting.

Faktor yang perlu dipertimbangkan: kerumitan bahagian, jumlah pengeluaran, belanjawan

-

Kerumitan bahagian dan geometri:

-

3 paksi: Jika pengeluaran utama anda melibatkan bahagian rata, komponen dengan poket mudah, kontur mudah pada satah tunggal, atau bahagian-bahagian yang boleh dengan mudah diposisikan secara manual tanpa kehilangan ketepatan, mesin 3 paksi mungkin mencukupi dan lebih ekonomik.

-

5 paksi: Bagi reka bentuk yang memaparkan lengkung kompleks, permukaan 3D yang rumit, undercuts, poket dalam yang memerlukan akses pelbagai sudut, atau komponen yang menuntut toleransi yang sangat ketat dan kemasan permukaan yang unggul dalam satu persediaan, pemesinan 5 paksi adalah pilihan yang jelas. Aeroangkasa, perubatan, dan bahagian automotif mewah adalah contoh utama.

-

-

Jilid Pengeluaran:

-

3 paksi: Untuk pengeluaran yang sangat tinggi bahagian yang lebih mudah, armada mesin 3 paksi boleh sangat kos efektif, terutamanya jika masa persediaan adalah minimum setiap bahagian.

-

5 paksi: Walaupun mesin 5 paksi mempunyai kos awal yang lebih tinggi, keupayaan mereka untuk mengurangkan setup dan menyatukan operasi sering membawa kepada masa kitaran yang lebih cepat setiap bahagian untuk geometri kompleks. Ini boleh mengakibatkan kos keseluruhan yang lebih rendah bagi setiap bahagian untuk komponen bernilai tinggi, rumit, walaupun pada jumlah yang lebih rendah, dengan mengurangkan buruh, perkakas, dan pemprosesan pasca. Untuk bahagian yang sangat kompleks, 5 paksi juga membolehkan pembuatan "lampu" (operasi tanpa pengawasan) disebabkan oleh intervensi manusia yang dikurangkan.

-

-

Bajet: Pelaburan awal dan kos operasi:

-

Pelaburan awal: Mesin 3-paksi adalah lebih murah, menjadikannya sesuai untuk pemula atau perniagaan dengan modal terhad. Mesin 5 paksi mewakili pengeluaran modal yang lebih besar kerana mekanik, sistem kawalan, dan komponen ketepatannya.

-

Kos operasi: Walaupun mesin 5 paksi mempunyai kos operasi setiap jam yang lebih tinggi (kuasa, perkakas khusus, pengaturcara/pengendali yang berkemahiran tinggi, penyelenggaraan), ini boleh diimbangi oleh peningkatan kecekapan, mengurangkan sekerap, dan penghapusan operasi sekunder untuk bahagian kompleks. Apabila mengira kos sebenar, pertimbangkan jumlah kos pembuatan bahagian siap, bukan hanya kadar jam mesin.

-

-

Kemasan dan ketepatan permukaan yang dikehendaki:

-

Jika kemasan permukaan adalah kritikal dan tidak boleh bertolak ansur dengan "tangga-tangga" atau memerlukan pemprosesan pasca yang minimum, 5 paksi menawarkan kelebihan yang berbeza. Begitu juga, untuk tahap ketepatan dimensi tertinggi pada geometri kompleks, keupayaan satu set paksi mengurangkan kesilapan kumulatif.

-

-

Kepakaran dan perisian pengaturcaraan:

-

Menilai kemahiran pengaturcaraan semasa pasukan anda dan keupayaan perisian CAD/CAM sedia ada anda. Pemesinan 5 paksi memerlukan perisian yang lebih canggih dan pengaturcara yang terlatih kerana kerumitan menyelaraskan pelbagai paksi dan mengelakkan perlanggaran.

-

Bila Menggunakan 3 paksi vs 5 paksi

-

Pilih 3 paksi bila:

-

Bahagian agak mudah, kebanyakannya prisma, atau boleh dimesin dari 1-2 sisi.

-

Kekangan belanjawan adalah ketat.

-

Pengeluaran volum tinggi komponen mudah adalah keutamaan.

-

Ketepatan yang lebih rendah dan kemasan permukaan pada permukaan kontur boleh diterima, atau pasca pemprosesan boleh dilaksanakan.

-

Anda mempunyai buruh yang mencukupi untuk membuat semula manual jika diperlukan.

-

-

Pilih 5 paksi bila:

-

Bahagian mempunyai geometri kompleks, permukaan bebas, undercuts, atau ciri yang memerlukan akses pelbagai sudut.

-

Ketepatan tinggi dan kemasan permukaan unggul adalah kritikal.

-

Mengurangkan masa persediaan dan meningkatkan kecekapan keseluruhan (untuk bahagian kompleks) adalah yang paling utama.

-

Anda bertujuan untuk pemesinan "penyediaan tunggal" untuk meminimumkan kesilapan dan masa memimpin.

-

Anda menghasilkan komponen bernilai tinggi untuk industri seperti aeroangkasa, perubatan, atau automotif lanjutan.

-

Anda mempunyai belanjawan untuk pelaburan awal yang lebih tinggi dan akses kepada bakat pengaturcaraan mahir.

-

Akhirnya, pilihan optimum sering melibatkan perpaduan pertimbangan ini, dan untuk banyak kemudahan pembuatan, yang mempunyai keupayaan 3 paksi dan 5 paksi menyediakan fleksibiliti yang paling besar untuk menangani pelbagai projek.

Trend masa depan dalam pemesinan CNC pelbagai paksi

Dunia pemesinan CNC pelbagai paksi jauh dari stagnan. Didorong oleh tuntutan tanpa henti untuk ketepatan yang lebih tinggi, kecekapan yang lebih tinggi, dan keupayaan bahagian yang lebih kompleks, teknologi terus berkembang dengan pesat. Beberapa trend utama membentuk masa depannya:

-

Peningkatan automasi dan pembuatan lampu:

-

Di luar penukar alat automatik dan sistem pallet, integrasi robot kolaboratif (COBOTS) untuk memunggah/memunggah bahagian, deburring, dan pemeriksaan kualiti menjadi lebih biasa. Ini mendorong ke arah pembuatan sepenuhnya automatik, "lampu keluar", membolehkan mesin berjalan 24/7 dengan pengawasan manusia yang minimum, peningkatan secara drastik dan mengurangkan kos buruh.

-

-

Integrasi Kecerdasan Buatan (AI) dan Pembelajaran Mesin (ML):

-

AI dan ML merevolusi CNC dengan mengoptimumkan proses dalam masa nyata. Ini termasuk:

-

Penyelenggaraan ramalan: Algoritma AI menganalisis data sensor (getaran, suhu, penggunaan kuasa) untuk meramalkan alat memakai dan kegagalan mesin berpotensi sebelumnya Mereka berlaku, membolehkan penyelenggaraan proaktif dan mengurangkan downtime yang mahal.

-

Pengoptimuman Toolpath: AI boleh menganalisis data pemesinan masa lalu untuk mengoptimumkan parameter pemotongan (suapan, kelajuan, kedalaman pemotongan) untuk kecekapan yang lebih baik, kemasan permukaan, dan kehidupan alat, malah menyesuaikan diri dengan variasi bahan.

-

Kawalan Kualiti Automatik: Sistem penglihatan berkuasa AI boleh melakukan pemeriksaan dalam proses, mengesan kecacatan dan penyimpangan dalam masa nyata.

-

-

-

Teknologi Twin Digital:

-

Mewujudkan "Twin Digital" - replika maya mesin CNC fizikal dan keseluruhan proses pembuatannya - mendapat daya tarikan. Ini membolehkan:

-

Simulasi komprehensif: Menjalankan simulasi pemesinan maya untuk mengenal pasti potensi perlanggaran, mengoptimumkan alat alat, dan menguji strategi yang berbeza tanpa memakan sumber fizikal.

-

Pemantauan & Kawalan masa nyata: Menggunakan kembar digital untuk memantau prestasi mesin sebenar dalam masa nyata, mendiagnosis isu, dan membuat penyesuaian dari jauh.

-

-

-

Pembuatan hibrid: aditif memenuhi subtractive:

-

Trend pecah tanah melibatkan mesin yang menggabungkan pembuatan tambahan (percetakan 3D) dan keupayaan pemesinan CNC subtractive dalam satu platform. Ini membolehkan:

-

Membina dan Menamatkan: Secara tambahan membina bahagian bentuk berhampiran net (mis., Melalui pemendapan tenaga yang diarahkan - ded) dan kemudian memesongkannya dengan toleransi akhir dan kemasan permukaan dalam mesin yang sama.

-

Pembaikan dan penambahan ciri: Membaiki komponen bernilai tinggi yang dipakai atau rosak dengan menambahkan bahan dan kemudian memesongkannya, atau menambah ciri-ciri kompleks ke bahagian yang ada. Ini mengurangkan sisa bahan dan membuka kemungkinan reka bentuk baru.

-

-

-

Sambungan Lanjutan dan IoT (Internet Perkara):

-

Mesin CNC semakin dihubungkan, berkongsi data di lantai kilang dan seterusnya. Ini membolehkan:

-

Pemantauan prestasi masa nyata: Pengendali dan pengurus boleh mengakses data langsung mengenai penggunaan mesin, produktiviti, dan kesihatan.

-

Membuat keputusan yang didorong oleh data: Wawasan dari data agregat dapat memaklumkan penjadualan pengeluaran, peruntukan sumber, dan inisiatif penambahbaikan berterusan.

-

-

-

Amalan Pembuatan Mampan:

-

Industri ini bergerak ke arah penyelesaian yang lebih mesra alam, termasuk reka bentuk mesin yang cekap tenaga, strategi pemotongan yang dioptimumkan untuk mengurangkan sisa bahan, penapisan penyejuk dan sistem kitar semula yang lebih baik, dan penggunaan cecair pemotongan yang lebih mampan.

-

Perisian dan pengaturcaraan

Di sebalik setiap bahagian yang dipotong tepat adalah satu set arahan yang dibuat dengan teliti, dihasilkan dan ditapis melalui perisian yang canggih. Evolusi pemesinan CNC multi-axis dikaitkan dengan kemajuan dalam Reka bentuk bantuan komputer (CAD) and Pembuatan bantuan komputer (CAM) perisian, bersama dengan bahasa asas pengaturcaraan CNC.

Perisian CAD/CAM untuk mesin 3 paksi dan 5 paksi

Perjalanan dari konsep digital ke bahagian fizikal bermula dengan CAD dan CAM.

-

CAD (reka bentuk bantuan komputer): Perisian ini digunakan untuk membuat lukisan 2D dan model 3D bahagian yang akan dihasilkan. Sistem CAD moden menawarkan alat yang mantap untuk mereka bentuk geometri kompleks, memastikan ketepatan dimensi, dan menyediakan model untuk proses pembuatan. Untuk pemesinan pelbagai paksi, perisian CAD mesti mampu mengendalikan permukaan yang sangat rumit dan perhimpunan kompleks.

-

Cam (pembuatan bantuan komputer): Di sinilah sihir berlaku untuk pemesinan CNC. Perisian CAM mengambil model 3D yang dibuat dalam CAD dan menerjemahkannya ke dalam arahan yang boleh dibaca mesin. Fungsi utama perisian CAM termasuk:

-

Generasi Toolpath: Fungsi yang paling kritikal, mewujudkan laluan yang tepat alat pemotong akan diikuti untuk mengeluarkan bahan. Untuk 3 paksi, alat alat ini agak mudah. Untuk 5 paksi, perisian CAM mesti menjana alat alat yang sangat kompleks dan disegerakkan yang menyelaraskan semua lima paksi, memastikan gerakan lancar, sudut pemotongan optimum, dan penyingkiran bahan yang cekap.

-

Pengurusan Perpustakaan Alat: Menyimpan dan menguruskan data untuk pelbagai alat pemotong (diameter, panjang, seruling, bahan, dll.).

-

Pengiraan suapan dan kelajuan: Menentukan kelajuan putaran optimum spindle dan kadar di mana alat bergerak melalui bahan untuk mencapai kemasan permukaan dan kehidupan alat yang dikehendaki.

-

Pengesanan Perlanggaran: Secara kritikal, terutamanya untuk 5 paksi, perisian CAM mensimulasikan keseluruhan proses pemesinan untuk mengesan dan mencegah perlanggaran antara alat pemotong, pemegang alat, gelendong, bahan kerja, dan komponen mesin. Ini menghalang kerosakan yang mahal dan memastikan operasi yang selamat.

-

Pemprosesan selepas: Langkah terakhir di mana alat alat generik yang dihasilkan oleh CAM ditukar kepada dialek G-code dan M-code tertentu yang dapat difahami oleh pengawal mesin CNC tertentu. Ini adalah fungsi yang sangat khusus dan kritikal, kerana pasca pemproses yang tidak dikonfigurasikan boleh membawa kepada kesilapan mesin atau prestasi suboptimal.

-

Untuk pemesinan 5 paksi , keupayaan perisian CAM mestilah sangat maju. Ia memerlukan algoritma yang boleh mengendalikan pergerakan serentak, secara automatik memiringkan alat untuk penglibatan yang optimum, dan memberikan penghindaran perlanggaran yang mantap dalam persekitaran yang sangat dinamik. Penyelesaian perisian CAM terkemuka seperti Autodesk Fusion 360, Siemens NX, MasterCam, Hypermill, dan Edgecam menawarkan modul dan ciri khusus yang direka khusus untuk pengaturcaraan multi-axis berprestasi tinggi.

Bahasa pengaturcaraan CNC (G-Code dan M-Code)

Di peringkat terendah, mesin CNC berkomunikasi melalui bahasa pengaturcaraan khusus, namun sering mesin, yang terdiri terutamanya G-code and M-code .

-

G-code (kod geometri): Ini adalah bahasa teras yang menentukan pergerakan geometri mesin. G-codes memberitahu mesin di mana untuk bergerak, berapa cepat , and sepanjang jalan apa . Contohnya termasuk:

-

G00: Rapid Traverse (bergerak pada kelajuan maksimum tanpa memotong). -

G01: Interpolasi linear (bergerak dalam garis lurus pada kadar suapan yang ditentukan). -

G02/G03: Interpolasi pekeliling (bergerak dalam arka mengikut arah jam/berlawanan arah jam). -

G90/G91: Kedudukan mutlak/tambahan. -

Aspek G-codes yang lain seperti pemilihan pesawat, pampasan pemotong, dan kitaran kalengan (urutan pra-program untuk penggerudian, mengetuk, dan lain-lain).

-

-

M-Code (Pelbagai Kod): Kod ini mengawal fungsi tambahan mesin yang tidak berkaitan langsung dengan pergerakan alat. M-codes memberitahu mesin apa untuk dilakukan. Contohnya termasuk:

-

M03/M04: Spindle pada (mengikut arah jam/berlawanan arah jam). -

M05: STOP SPINDLE. -

M06: Perubahan alat. -

M08/M09: Penyejuk hidup/mati. -

M30: Akhir program dan tetapkan semula.

-

Walaupun perisian CAM menghasilkan sebahagian besar kod ini secara automatik, pengaturcara CNC yang mahir masih memahami G-Code dan M-Code untuk program debug, mengoptimumkan kecekapan, dan membuat suntingan manual di lantai kedai. Untuk mesin multi-paksi, jumlah dan kerumitan g-code yang dihasilkan boleh menjadi sangat besar, membuat pergantungan pada perisian cam canggih dan pemproses pasca yang kukuh benar-benar kritikal.

Alat simulasi dan pengoptimuman

Memandangkan kerumitan dan kos yang berkaitan dengan pemesinan CNC pelbagai paksi, simulasi dan alat pengoptimuman tidak lagi mewah tetapi keperluan.

-

Perisian Simulasi CNC: Perisian ini mengambil G-Code yang dihasilkan dan mewujudkan perwakilan maya proses pemesinan. Ia membolehkan pengaturcara dan pengendali untuk:

-

Sahkan alat alat: Secara visual mengesahkan bahawa alat itu mengikuti laluan yang dimaksudkan.

-

Mengesan perlanggaran: Kenal pasti kemalangan yang berpotensi antara alat, pemegang, bahan kerja, perlawanan, dan komponen mesin sebelum berlaku pada mesin sebenar. Ini adalah penting untuk operasi 5 paksi di mana pergerakan kompleks dengan ketara meningkatkan risiko perlanggaran.

-

Periksa gouges/undercuts: Pastikan program itu tidak secara tidak sengaja mengeluarkan terlalu banyak bahan atau meninggalkan bahan yang tidak diingini.

-

Menganalisis penyingkiran bahan: Lihat bagaimana bahagian berkembang melalui peringkat pemesinan.

-

Kurangkan masa membuktikan: Dengan menyeluruh secara menyeluruh proses itu, keperluan untuk "kering" fizikal yang mahal dan memakan masa "membuktikan" pada mesin berkurangan dengan ketara, yang membawa kepada permulaan pengeluaran yang lebih cepat.

-

Alat simulasi terkemuka sering merangkumi ciri -ciri seperti keupayaan "Digital Twin", di mana mesin maya tepat meniru kinematik dan tingkah laku mesin sebenar.

-

-

Alat Pengoptimuman: Alat ini melampaui hanya mengesahkan kod; Mereka secara aktif berusaha memperbaikinya.

-

Pengoptimuman kadar suapan: Secara automatik menyesuaikan kadar suapan berdasarkan penglibatan bahan dan beban alat untuk memaksimumkan penyingkiran bahan sambil memastikan hayat alat dan kemasan permukaan. Ini dapat mengurangkan masa kitaran dengan ketara.

-

Pengurangan Potongan Udara: Kurangkan pergerakan bukan pemotongan (di mana alat bergerak melalui udara) untuk meningkatkan kecekapan.

-

Penjanaan gerakan lancar: Untuk 5 paksi, mengoptimumkan alat alat untuk memastikan gerakan yang lancar, berterusan, yang mengurangkan memakai mesin dan meningkatkan kualiti permukaan.

-

Ringkasnya, ekosistem perisian yang canggih yang merangkumi CAD, CAM, bahasa pengaturcaraan, dan alat simulasi/pengoptimuman adalah enjin intelektual yang memandu pemesinan CNC pelbagai paksi. Memandangkan bahagian menjadi lebih kompleks dan tuntutan pembuatan semakin meningkat, inovasi berterusan dalam penyelesaian perisian ini akan tetap penting untuk mendorong sempadan apa yang mungkin.