Apakah tekstur acuan dan bagaimana ia berfungsi

Tekstur acuan, yang juga dikenali sebagai kemasan permukaan, merujuk kepada pengubahsuaian yang disengajakan permukaan rongga acuan suntikan untuk memindahkan kemasan tertentu, berpola ke bahagian plastik akhir. Proses ini lebih daripada sekadar estetika; Ia adalah keputusan reka bentuk dan kejuruteraan yang memberi kesan kepada penampilan, rasa, dan prestasi produk.

Prinsip asas adalah mudah: permukaan bahagian plastik adalah replika tepat permukaan dalaman acuan. Dengan mengubah rongga keluli acuan, kita dapat mencapai pelbagai tekstur yang luar biasa, dari permukaan berkilat tinggi hingga kemasan matte dan catauak kompleks.

Proses ini biasanya melibatkan langkah -langkah ini:

-

Penyediaan acuan : Acuan pertama kali dimesin ke geometri akhir bahagian. Permukaan kemudian dibersihkan dengan teliti dan bersedia untuk memastikan tekstur seragam.

-

Aplikasi tekstur : Proses khusus, yang paling biasa etsa kimia atau ukiran laser , digunakan untuk membuat corak yang dikehendaki. Etching kimia menggunakan asid untuk membubarkan dan mencipta corak pada keluli, manakala ukiran laser menggunakan rasuk laser yang sangat fokus untuk ablate atau mencairkan bahan dengan ketepatan yang melampau.

-

Pengacuan suntikan : Plastik cair disuntik ke dalam rongga acuan bertekstur di bawah tekanan tinggi. Tekanan tinggi memastikan bahawa plastik mengisi setiap perincian mikroskopik tekstur.

-

Replikasi : Apabila plastik menyejukkan dan menguatkan, ia sesuai dengan permukaan bertekstur acuan.

-

Letakkan : Bahagian siap, kini mengandungi salinan tekstur acuan yang sempurna, dikeluarkan.

Gambaran Keseluruhan Faedah

Penggunaan strategik tekstur acuan menawarkan pelbagai manfaat yang melampaui estetika mudah:

-

Peningkatan estetik : Tekstur boleh membuat rupa dan rasa premium, menjadikan produk kelihatan lebih mahal dan tahan lama. Mereka juga boleh membezakan jenama atau barisan produk.

-

Fungsi yang lebih baik : Tekstur boleh memberikan cengkaman yang lebih baik (mis., Pada alat alat atau peranti perubatan), mengurangkan silau pada permukaan berkilat (mis., Pada panel papan pemuka atau perumahan elektronik), dan meningkatkan maklum balas sentuhan.

-

Menyembunyikan ketidaksempurnaan : Permukaan bertekstur sangat baik untuk menyembunyikan calar kecil, scuffs, dan kecacatan kosmetik lain yang mungkin berlaku semasa proses pembuatan atau pengendalian. Ia juga boleh membantu menyembunyikan garisan aliran, tanda tenggelam, atau kecacatan cetakan lain.

-

Peningkatan ketahanan : Sesetengah tekstur dapat meningkatkan rintangan awal dan memakai, memanjangkan jangka hayat produk.

-

Bantuan yang memalukan : Dalam sesetengah kes, tekstur yang dipilih dengan teliti dapat membantu dengan menghancurkan dengan memecahkan meterai vakum di antara bahagian dan acuan, terutama pada permukaan yang besar dan rata.

Jenis tekstur acuan suntikan

Dunia tekstur acuan suntikan adalah luas, tetapi ia sebahagian besarnya diseragamkan oleh sistem yang dibangunkan oleh Persatuan Industri Plastik (SPI). Memahami piawaian ini adalah penting untuk menentukan kemasan tepat yang diperlukan untuk sebahagian.

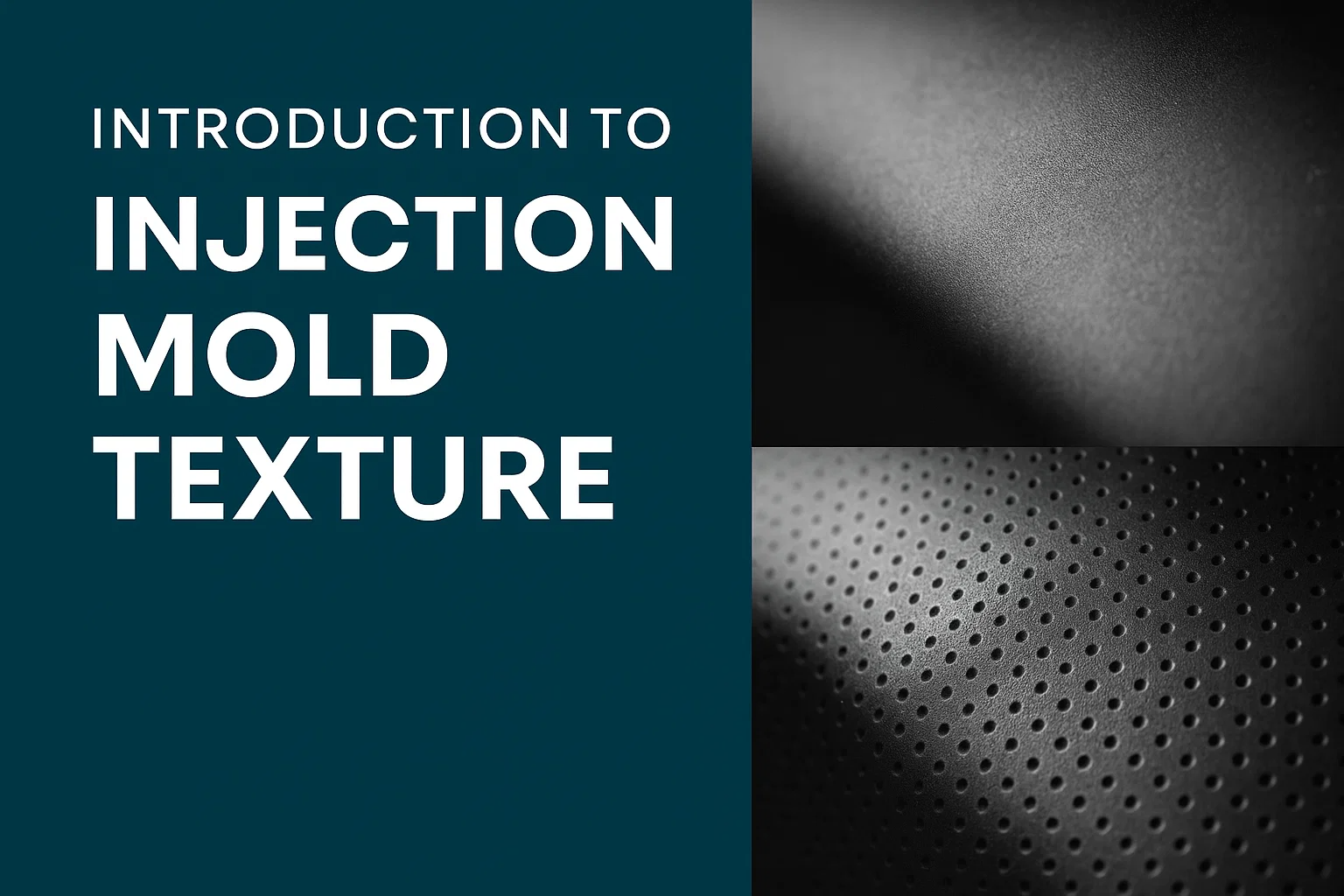

SPI (Persatuan Industri Plastik) Menamatkan Piawaian

Sistem SPI mengkategorikan kemasan berdasarkan kaedah yang digunakan untuk mencapai mereka dan penampilannya yang dihasilkan, dari permukaan yang sangat digilap, seperti cermin ke tekstur matte yang membosankan. Piawaian dibahagikan kepada empat kumpulan utama (A, B, C, dan D), masing-masing dengan tiga sub-gred.

-

Siri SPI-A (kemasan yang digilap) Ini adalah kemasan yang paling halus dan paling mencerminkan, dicapai dengan menggilap acuan dengan serbuk berlian. Mereka sesuai untuk aplikasi yang memerlukan kejelasan, gloss, atau kemasan cermin.

-

A-1 : Kemasan tertinggi, digilap dengan penggemar berlian 3-mikron. Ia adalah kemasan optik yang benar, digunakan untuk kanta, cermin, dan bahagian telus.

-

A-2 : Dipoles dengan penggemar berlian 6-mikron. Menawarkan gloss tinggi, biasa untuk perumahan elektronik pengguna dan produk plastik yang jelas.

-

A-3 : Dipoles dengan penggemar berlian 15 mikron. Masih sangat berkilat, digunakan untuk pelbagai bahagian di mana permukaan yang berkualiti tinggi, reflektif dikehendaki.

-

-

Siri SPI-B (selesai separuh gloss) Kemasan ini dicipta dengan menggilap dengan kertas pasir grit halus, menghasilkan permukaan yang sedikit kurang reflektif daripada siri. Mereka mempunyai kilauan yang baik tetapi tidak seperti cermin.

-

B-1 : Dipoles dengan batu 400-grit. Ini adalah kemasan yang sangat biasa, memberikan kilauan semi-gloss pada bahagian-bahagian seperti perumahan perkakas dan peranti perubatan.

-

B-2 : Digilap dengan batu 320-grit. Kemasan semi-gloss yang sedikit kurang halus.

-

B-3 : Digilap dengan batu 220-grit. Menyediakan permukaan yang baik dan tidak reflektif.

-

-

Siri SPI-C (Matte selesai) Ini adalah kemasan matte yang tidak berkilat, yang dicipta oleh Stoneworking. Mereka sangat baik untuk mengurangkan silau dan sering digunakan pada bahagian -bahagian yang perlu dikendalikan dengan kerap.

-

C-1 : Stoneworked dengan batu 220-grit, menawarkan tekstur matte yang seragam.

-

C-2 : Stoneworked dengan batu 180-grit. Kemasan matte yang sedikit lebih kasar.

-

C-3 : Stoneworked dengan batu 150-grit. Yang paling kasar dari matte selesai.

-

-

Siri SPI-D (kemasan bertekstur/bertekstur) Kemasan siri D adalah yang paling membosankan, yang dicapai oleh letupan media. Proses ini menggunakan gelas kecil atau zarah pasir untuk mewujudkan permukaan bertekstur dan tidak reflektif.

-

D-1 : Diletupkan dengan manik kaca #11. Terbaik dari tekstur yang diletupkan, memberikan kemasan yang sangat seragam, membosankan.

-

D-2 : Diletupkan dengan #12 manik kaca. Kemasan yang sedikit lebih bertekstur, membosankan.

-

D-3 : Dipecat dengan letupan pasir #240. Kemasan SPI yang paling kasar, digunakan apabila kebodohan maksimum dan rasa sentuhan diperlukan.

-

Teknik tekstur

Melebihi piawaian SPI, yang terutama menentukan hasil , terdapat pelbagai teknik digunakan untuk menggunakan tekstur ke acuan.

-

Etsa kimia : Ini adalah kaedah yang paling tradisional. Permukaan acuan disalut dengan topeng fotosensitif, dan negatif fotografi corak tekstur yang dikehendaki diletakkan di atas. Acuan kemudiannya terdedah kepada cahaya UV, yang menguatkan topeng di kawasan yang tidak dikenali. Penyelesaian asid kemudian digunakan untuk "etch" atau makan di keluli terdedah, mewujudkan tekstur.

-

Kelebihan : Boleh membuat tekstur yang rumit, terperinci, dan mendalam; Sesuai untuk permukaan besar.

-

Batasan : Kurang tepat daripada laser, sukar untuk mengawal keseragaman mendalam, dan menggunakan bahan kimia yang keras.

-

-

Ukiran laser : Kaedah moden dan sangat tepat yang menggunakan rasuk laser yang difokuskan untuk membakar atau membasmi corak tekstur terus ke permukaan acuan.

-

Kelebihan : Sangat tepat, membolehkan corak geometri kompleks, logo, dan teks mikro; Tiada bahan kimia yang digunakan.

-

Batasan : Boleh lebih perlahan untuk permukaan yang sangat besar, mungkin lebih mahal daripada etsa kimia.

-

-

Tekstur mekanikal : Teknik ini melibatkan menggunakan alat untuk membuat tekstur secara fizikal. Ini termasuk letupan kasar (seperti dalam siri spi), atau menggunakan alat pemotongan khusus. Ia sering digunakan untuk tekstur yang lebih mudah dan lebih seragam.

-

Teknik lain :

-

EDM (pemesinan pelepasan elektrik) : Menggunakan elektrod untuk membuat pelepasan yang menghancurkan permukaan acuan, mewujudkan tekstur "berkilau" yang unik.

-

Letupan media : Istilah yang lebih umum untuk letupan dengan media yang berbeza (mis., Manik kaca, kerang walnut) untuk mencapai kemasan matte yang dikehendaki atau bertekstur.

-

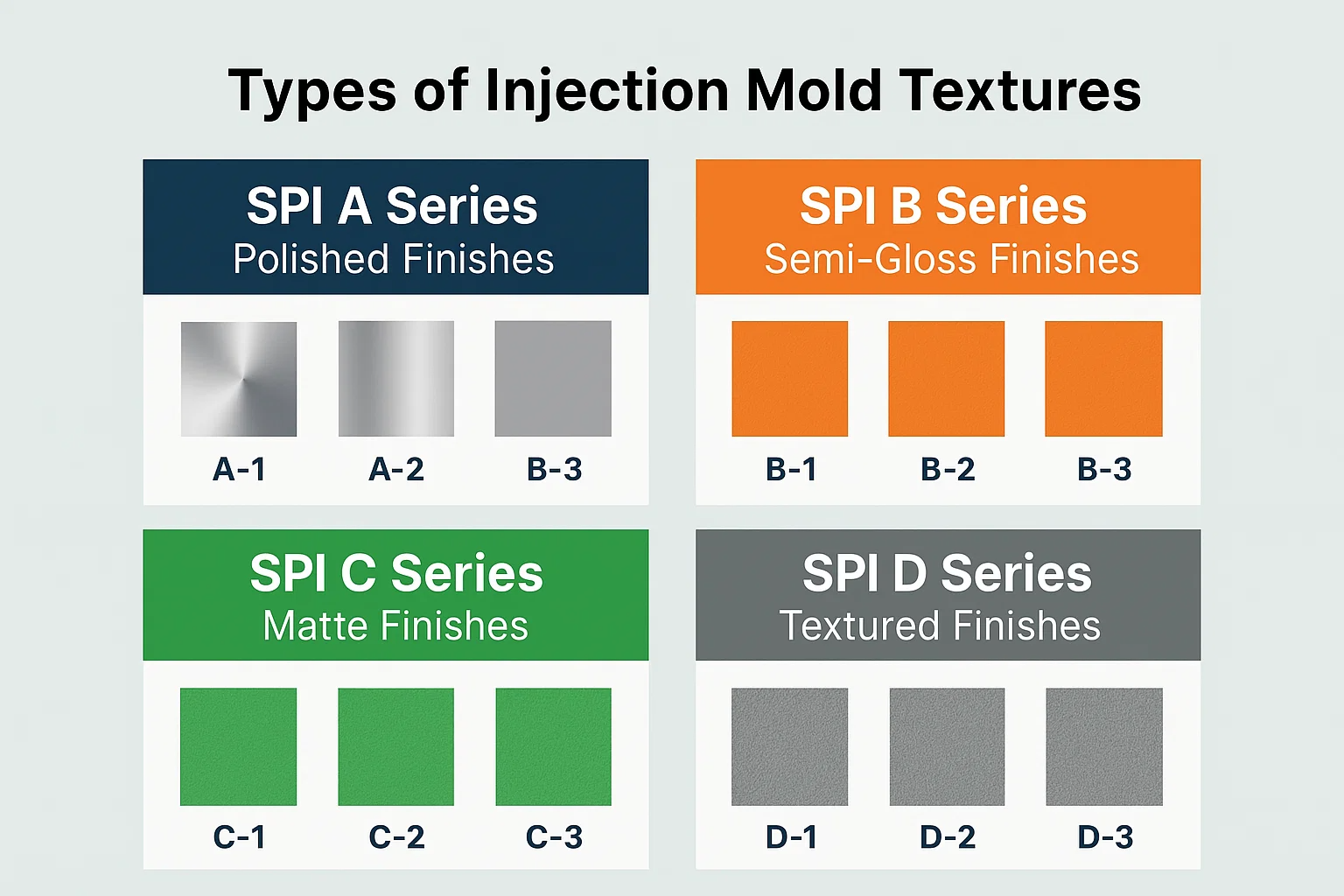

Faktor yang mempengaruhi pemilihan tekstur

Memilih tekstur acuan yang betul untuk bahagian adalah keputusan kritikal yang mengimbangi estetika, fungsi, dan kekangan pembuatan. Proses pemilihan jarang sekali pendekatan bersaiz satu-saiz dan bergantung pada tiga faktor utama: bahan bahagian, reka bentuknya, dan keperluan permohonan terakhirnya.

Keserasian bahan

Jenis plastik yang digunakan dalam proses pencetakan suntikan adalah pertimbangan utama. Bahan -bahan yang berbeza bertindak balas terhadap tekstur yang berbeza, dan ada yang memegang tekstur lebih baik daripada yang lain.

-

Polipropilena (PP) dan polietilena (PE) : Ini adalah plastik lembut, semi-kristal yang boleh mencabar untuk tekstur dengan mendalam. Mereka mempunyai kecenderungan untuk "mengalir keluar" tekstur semasa pencetakan, yang boleh menghasilkan penamat yang kurang jelas. Tekstur kasar umumnya lebih berkesan pada bahan -bahan ini.

-

Acrylonitrile butadiene styrene (ABS) : ABS adalah bahan yang sangat baik untuk tekstur. Struktur amorf dan sifat aliran yang baik membolehkannya menangkap butiran yang baik, menjadikannya pilihan yang popular untuk bahagian -bahagian dengan tekstur yang rumit, seperti perumahan elektronik pengguna.

-

Polikarbonat (PC) : PC adalah bahan lain yang memegang tekstur dengan baik, terutamanya untuk kemasan matte. Walau bagaimanapun, suhu pemprosesan yang tinggi memerlukan reka bentuk dan pemprosesan acuan yang berhati -hati untuk mengelakkan tanda tekanan.

-

Polietilena berketumpatan tinggi (HDPE) : Sama seperti PP, HDPE boleh menjadi sukar untuk tekstur. Tekstur mungkin kelihatan kurang tajam dan boleh kelihatan sedikit berkilat atau lilin.

Reka bentuk bahagian

Geometri bahagian itu sendiri mempunyai kesan yang signifikan terhadap aplikasi dan kualiti tekstur.

-

Draf sudut : Sudut draf adalah tirus sedikit yang direka ke dalam bahagian untuk membolehkan lekukan lebih mudah dari acuan. Tekstur, terutamanya yang lebih mendalam, boleh meningkatkan geseran antara bahagian dan dinding acuan. Untuk mengelakkan masalah demolding, sudut draf perlu ditingkatkan untuk bahagian -bahagian dengan permukaan bertekstur. Peraturan yang baik adalah untuk menambah sekurang -kurangnya 1 darjah draf untuk setiap 0.001 inci kedalaman tekstur.

-

Radii dan sudut : Tekstur boleh kelihatan dibasuh atau tidak sekata di kawasan dengan radii kecil atau sudut tajam. Selalunya perlu untuk menentukan radius yang lancar dan tidak bertekstur untuk memastikan peralihan yang bersih.

-

Keseragaman : Adalah penting untuk mempertimbangkan garis perpisahan dan sebarang penutupan cetakan yang berpotensi apabila tekstur. Tekstur mesti digunakan secara seragam di seluruh permukaan untuk mengelakkan ketidakkonsistenan yang kelihatan.

Keperluan permohonan

Penggunaan akhir produk menentukan sama ada tekstur harus mengutamakan estetika, fungsi, atau kedua-duanya.

-

Pertimbangan estetik : Adakah bahagian perlu kelihatan mewah, lasak, atau anggun? A berkilat tinggi SPI A-1 Selesai mungkin sesuai untuk lensa telus, sementara baik SPI B-2 or C-1 Matte selesai akan sesuai untuk komponen papan pemuka untuk mengurangkan silau.

-

Keperluan fungsional :

-

Cengkaman : Untuk produk seperti alat alat, instrumen perubatan, atau barangan sukan, tekstur sentuhan yang lebih dalam (seperti Spi d Selesai) adalah penting untuk menyediakan cengkaman yang selamat dan mencegah slippage.

-

Pakai rintangan dan menyembunyikan calar : Permukaan bertekstur secara semulajadi lebih memaafkan daripada yang digilap. Produk yang akan melihat penggunaan berat, seperti alat taman atau sekeping bagasi, akan mendapat manfaat daripada tekstur yang mantap yang dapat menyembunyikan calar dan scuffs kecil.

-

Pengurangan silau : Untuk komponen di pedalaman kereta atau bezel TV, kemasan matte sangat penting untuk menghapuskan refleksi yang mengganggu.

-

Aplikasi tekstur acuan suntikan

Fleksibiliti tekstur acuan suntikan terbukti dalam penggunaannya yang meluas di seluruh industri yang tak terhitung jumlahnya. Dari memberikan dalaman kereta rasa mewah untuk memastikan peranti perubatan mempunyai cengkaman bukan slip, tekstur adalah elemen reka bentuk utama.

Industri automotif

Sektor automotif adalah pengguna utama tekstur acuan, terutamanya untuk kedua -dua rayuan estetik dan prestasi fungsional.

-

Komponen dalaman : Tekstur digunakan pada papan pemuka, panel pintu, dan konsol tengah untuk mengurangkan silau dan mewujudkan kemasan yang berkualiti tinggi dan tidak reflektif. Tekstur ini juga menjadikan permukaan ini lebih tahan lama dan tahan calar dari penggunaan harian. Tekstur matte halus hingga sederhana (SPI B atau C Series) adalah yang paling biasa di sini.

-

Komponen luaran : Bumper, trim badan, dan komponen gril sering mempunyai tekstur yang menentang dings dan scuffs, dan lebih mudah untuk mengekalkan daripada permukaan yang dicat, berkilat tinggi.

Elektronik Pengguna

Tekstur adalah elemen penting dalam elektronik pengguna, di mana rasa sentuhan produk boleh menjadi pembezaan utama.

-

Kes dan aksesori telefon bimbit : Tekstur pada kes telefon bukan sahaja memberikan cengkaman yang lebih baik tetapi juga menyembunyikan cap jari dan lecet kecil.

-

Perumahan perkakas : Perumahan untuk segala -galanya dari pembuat kopi untuk pembersih vakum menggunakan tekstur untuk mewujudkan permukaan yang tahan lama dan menarik yang mudah dibersihkan.

Peranti perubatan

Dalam bidang perubatan, tekstur bukan hanya tentang penampilan; Ini mengenai keselamatan dan ergonomik.

-

Perumahan peranti : Perumahan untuk peranti perubatan mudah alih menggunakan tekstur untuk menyediakan cengkaman yang selamat, yang penting untuk doktor dan jururawat. Tekstur ini juga boleh membantu menyembunyikan smudges dan cap jari dalam suasana klinikal.

-

Genggaman ergonomik : Plungers jarum suntik, pemegang instrumen pembedahan, dan peranti genggam lain mempunyai tekstur sentuhan untuk mengelakkan kemerosotan semasa prosedur kritikal.

Produk isi rumah

Dari dapur ke garaj, permukaan bertekstur ada di mana -mana, sering untuk alasan praktikal.

-

Bekas dan penyimpanan : Bekas makanan, penutup, dan produk penyimpanan plastik lain sering mempunyai kemasan matte atau bertekstur untuk menghalang mereka daripada tergelincir dari tangan basah. Tekstur ini juga membantu menutup calar dari penggunaan biasa.

-

Komponen perabot : Kerusi plastik, meja, dan barangan perabot lain menggunakan tekstur untuk meniru rupa bahan semulajadi, seperti bijirin kayu, atau hanya membuat kemasan yang lebih menarik dan tidak reflektif.

Kelebihan dan kekurangan tekstur yang berbeza

Seperti mana-mana pilihan reka bentuk, memilih tekstur acuan melibatkan perdagangan. Memahami kebaikan dan keburukan adalah penting untuk membuat keputusan yang tepat.

Kelebihan

-

Estetika yang lebih baik : Tekstur yang direka dengan baik dapat meningkatkan nilai yang dirasakan produk dan memberikan rasa premium.

-

Genggaman yang dipertingkatkan : Tekstur menambah geseran, menjadikan produk lebih mudah untuk mengendalikan dan kurang terdedah kepada tergelincir.

-

Dikurangkan gloss dan silau : Tekstur matte berkesan mengurangkan refleksi cahaya, yang merupakan ciri keselamatan dan keselesaan kritikal dalam aplikasi automotif dan elektronik.

-

Rintangan calar : Permukaan bertekstur sememangnya lebih tahan lama dan lebih baik menyembunyikan calar kecil dan memakai daripada permukaan yang licin dan digilap.

-

Menyembunyikan ketidaksempurnaan : Tekstur boleh menyembunyikan kecacatan cetakan kecil, seperti tanda tenggelam, garisan aliran, dan garisan kimpalan, yang mungkin kelihatan sangat berkilat.

Kekurangan

-

Peningkatan kos : Proses tekstur acuan adalah langkah tambahan dalam proses pembuatan dan memerlukan peralatan dan kepakaran khusus. Ini menambah kos perkakas keseluruhan.

-

Masa kitaran yang lebih lama : Dalam sesetengah kes, tekstur yang lebih mendalam dapat meningkatkan sedikit masa penyejukan yang diperlukan sebelum sebahagian dapat dikeluarkan dengan selamat, berpotensi memanjangkan kitaran pencetakan suntikan keseluruhan.

-

Potensi untuk tanda tenggelam : Perubahan tekstur yang sangat mendalam atau mendadak pada bahagian tebal kadang -kadang boleh membuat bahagian lebih mudah untuk menenggelamkan tanda, yang sedikit lekukan di permukaan.

-

Cabaran yang menimpa : Seperti yang dinyatakan sebelum ini, tekstur meningkatkan geseran antara bahagian dan acuan. Tanpa sudut draf yang mencukupi, ini boleh membawa kepada isu -isu demolding, seperti bahagian -bahagian yang melekat dalam rongga atau scuffing.

Proses menambah tekstur ke acuan suntikan

Proses menambah tekstur ke acuan suntikan adalah kraf yang didorong oleh ketepatan yang memerlukan perancangan dan pelaksanaan yang teliti. Ia adalah prosedur pelbagai langkah yang menjembatani jurang antara reka bentuk digital dan pembuatan fizikal.

Pertimbangan reka bentuk

Proses tekstur bermula jauh sebelum acuan dibuat, semasa fasa reka bentuk produk.

-

Pemetaan tekstur : Pereka bentuk menentukan lokasi yang tepat dan jenis tekstur pada model CAD 3D. Ini melibatkan "pemetaan" corak tekstur ke permukaan bahagian.

-

Integrasi CAD/CAM : Data tekstur digital kemudiannya diintegrasikan ke dalam perisian pembuatan bantuan komputer (CAM), yang membimbing mesin tekstur (mis., Pengukir laser) untuk memohon corak dengan ketepatan milimeter.

Penyediaan acuan

Sebaik sahaja komponen acuan dimesin, mereka mesti disediakan dengan teliti untuk tekstur.

-

Penyediaan permukaan : Permukaan rongga acuan digilap ke tahap penamat yang tinggi (biasanya SPI A-3 atau B-1) untuk memastikan tekstur digunakan secara seragam. Mana -mana calar atau ketidaksempurnaan pada permukaan yang digilap akan kelihatan, walaupun selepas tekstur.

-

Masking : Bagi etsa kimia, tegang atau topeng digunakan untuk kawasan acuan yang harus tetap lancar, seperti permukaan penutupan, pin teras, dan poket yang mendalam. Ini melindungi kawasan ini dari larutan asid.

Pelaksanaan tekstur

Ini adalah tahap yang paling kritikal, di mana teksturnya digunakan secara fizikal untuk acuan.

-

Proses etsa kimia : Acuan yang disediakan ditenggelamkan dalam mandi asid. Asid "makan" di permukaan yang tidak dikenali, mewujudkan kedalaman dan corak tekstur yang dikehendaki. Proses ini dijangka dengan teliti untuk mencapai kedalaman tekstur yang tepat.

-

Proses ukiran laser : Acuan diletakkan dalam mesin ukiran laser. Mesin ini menggunakan data CAD untuk menyalakan balok laser dengan tepat di permukaan acuan, mewujudkan tekstur dengan memusnahkan atau mencairkan keluli.

Penyelesaian Masalah Tekstur

Walaupun dengan proses yang dirancang dengan baik, kecacatan kadang-kadang boleh berlaku. Mengiktiraf isu -isu ini dan punca mereka adalah kunci kepada aplikasi tekstur yang berjaya.

Kecacatan biasa

-

Kulit jeruk : Kecacatan ini, yang menyerupai kulit oren, berlaku apabila plastik tidak sepenuhnya meniru tekstur, meninggalkan permukaan yang kasar dan tidak sekata.

-

Tekstur yang tidak sekata : Ini berlaku apabila tekstur di bahagian itu tidak konsisten, dengan beberapa kawasan yang kelihatan lebih jelas atau membosankan daripada yang lain.

-

Kehilangan tekstur : Tekstur nampaknya "dibasuh" atau tidak wujud di kawasan tertentu, terutamanya di dalam rongga yang mendalam atau berhampiran pintu gerbang.

Punca dan penyelesaian

-

Masalah bahan : Aliran bahan yang tidak konsisten atau suhu cair yang rendah boleh menghalang plastik daripada mengisi butiran tekstur. Penyelesaian : Mengoptimumkan parameter proses pencetakan suntikan, seperti suhu mencairkan dan kelajuan suntikan.

-

Parameter proses : Kekuatan pengapit yang tidak mencukupi atau tekanan suntikan yang rendah boleh menyebabkan replikasi tekstur yang lemah. Penyelesaian : Meningkatkan tekanan suntikan dan menyesuaikan pek dan tahan tekanan untuk memastikan plastik ditolak ke setiap detail permukaan acuan.

-

Penyelenggaraan acuan : Acuan yang kotor atau kurang terawat boleh menyebabkan kecacatan tekstur. Pencemar boleh menyekat corak tekstur. Penyelesaian : Pembersihan dan penyelenggaraan acuan biasa adalah penting untuk hasil yang konsisten.

Pertimbangan Kos untuk Tekstur Acuan Suntikan

Keputusan untuk tekstur acuan bukan sekadar teknikal; Ia mempunyai implikasi kewangan yang signifikan. Kos tekstur adalah faktor yang mesti ditimbang terhadap manfaat yang berpotensi, seperti nilai produk yang dipertingkatkan, fungsi yang lebih baik, dan mengurangkan proses pasca pengeluaran.

Faktor yang mempengaruhi kos

-

Kerumitan tekstur : Lebih rumit atau terperinci corak tekstur, semakin tinggi kosnya. Tekstur yang mudah, seragam (seperti siri spi) umumnya lebih murah daripada reka bentuk pelbagai corak kompleks atau yang memerlukan pelbagai topeng dalam etsa kimia.

-

Saiz acuan : Kawasan permukaan acuan untuk bertekstur adalah pemacu kos utama. Tekstur acuan papan pemuka automotif yang besar akan menelan belanja lebih banyak daripada tekstur acuan komponen elektronik kecil.

-

Kaedah tekstur : Kaedah yang berbeza mempunyai struktur kos yang berbeza.

-

Etsa kimia : Selalunya lebih kos efektif untuk tekstur yang besar dan kurang kompleks.

-

Ukiran laser : Walaupun lebih mahal, ketepatannya dapat mengurangkan kerja semula dan merupakan satu-satunya pilihan untuk beberapa geometri kompleks dan teks mikro.

-

Analisis kos-manfaat

Sebelum melakukan acuan bertekstur, analisis kos-manfaat yang menyeluruh adalah penting.

-

Menimbang faedah terhadap kos : Pertimbangkan nilai jangka panjang. Walaupun Texturing menambah kos perkakas awal, ia dapat menghapuskan keperluan untuk operasi sekunder seperti lukisan, salutan serbuk, atau percetakan pad. Rayuan estetika tambahan juga boleh memerintahkan harga pasaran yang lebih tinggi untuk produk akhir.

-

Mengurangkan kerja semula : Dengan menutup ketidaksempurnaan permukaan dan garisan aliran kecil, kemasan bertekstur dapat mengurangkan bilangan bahagian yang ditolak, menjimatkan wang dalam jangka masa panjang.

Trend masa depan dalam tekstur acuan suntikan

Bidang acuan acuan terus berkembang, didorong oleh kemajuan teknologi dan permintaan untuk produk yang lebih canggih dan berfungsi.

Kemajuan dalam teknologi

-

Mikro-tekstur : Teknologi laser moden membolehkan penciptaan tekstur skala mikro yang sangat halus. Tekstur ini boleh digunakan untuk mengawal penyebaran cahaya, menghasilkan permukaan hidrofobik (pembalik air), atau memberikan pengalaman maklum balas haptik (berasaskan sentuhan).

-

Tekstur penyembuhan diri : Penyelidik sedang meneroka cara untuk membuat tekstur yang dapat membaiki diri dari calar kecil, teknologi yang dapat merevolusikan ketahanan plastik.

-

Penggunaan AI dalam Reka Bentuk Tekstur : Kecerdasan buatan digunakan untuk menghasilkan corak tekstur baru dan kompleks yang dioptimumkan untuk bahan -bahan tertentu dan keperluan fungsi, memendekkan kitaran reka bentuk dan membolehkan reka bentuk permukaan baru yang inovatif.

Kesimpulan

Tekstur acuan suntikan adalah jauh lebih daripada pilihan estetik yang mudah; Ia adalah sebahagian daripada reka bentuk produk dan proses pembuatan. Dari SPI standard selesai ke corak laser yang maju, tekstur yang betul dapat meningkatkan fungsi produk, ketahanan, dan nilai yang dirasakan. Dengan berhati -hati mempertimbangkan keperluan bahan, reka bentuk, dan aplikasi, dan dengan memahami teknik yang ada dan kos yang berkaitan, pereka dan jurutera mereka boleh memilih kemasan permukaan yang sempurna untuk membawa produk mereka ke kehidupan.